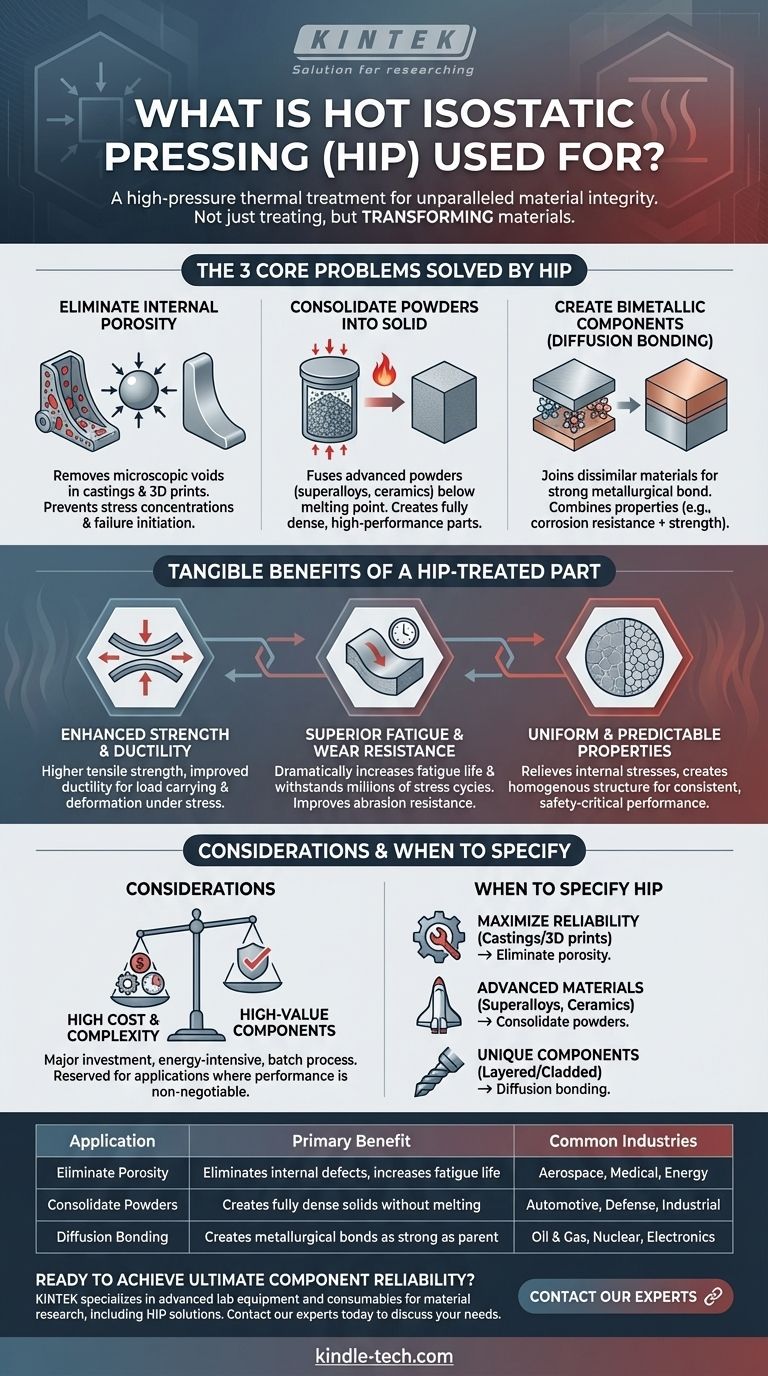

Im Kern ist das heißisostatische Pressen (HIP) eine Hochdruck-Wärmebehandlung, die zur Herstellung von Materialien mit beispielloser Integrität eingesetzt wird. Es wird hauptsächlich für drei Hauptzwecke verwendet: zur Beseitigung interner Porosität in Gussteilen und 3D-gedruckten Teilen, zur Konsolidierung von Metall- oder Keramikpulvern zu einem vollständig dichten Festkörper und zur Schaffung einer starken metallurgischen Bindung zwischen zwei oder mehr verschiedenen Materialien.

Das grundlegende Ziel des heißisostatischen Pressens ist nicht nur die Behandlung eines Materials, sondern dessen Transformation. Durch die Anwendung gleichmäßiger hoher Temperatur und immensen Drucks werden interne Hohlräume und Inkonsistenzen beseitigt, die die Hauptursache für mechanisches Versagen sind, was zu einem praktisch perfekten Material führt.

Die Kernprobleme, die HIP löst

Heißisostatisches Pressen ist kein konventioneller Fertigungsschritt; es ist ein spezialisiertes Verfahren, das eingesetzt wird, um kritische Materialherausforderungen zu lösen, die andere Methoden nicht bewältigen können. Es konstruiert die interne Struktur eines Materials grundlegend neu.

Beseitigung interner Defekte und Porosität

Viele Fertigungsprozesse, einschließlich Metallguss und additiver Fertigung (3D-Druck), können mikroskopisch kleine interne Hohlräume oder Poren hinterlassen. Diese winzigen leeren Räume wirken als Spannungskonzentratoren und sind die Ausgangspunkte für Risse und Bauteilversagen.

HIP setzt ein Teil immensem, gleichmäßigem Druck aus allen Richtungen aus. Dieser Druck kollabiert und verschweißt diese internen Hohlräume physikalisch, wodurch eine vollständig dichte, gleichmäßige Mikrostruktur entsteht und die Ursache vieler Materialfehler beseitigt wird.

Konsolidierung von Pulvern zu einer festen Form

Für fortschrittliche Materialien wie Superlegierungen und technische Keramiken kann das Schmelzen und Gießen schwierig sein oder deren Eigenschaften verschlechtern. HIP bietet eine Lösung, indem es mit dem Material in Pulverform beginnt.

Das Pulver wird in einem Behälter versiegelt, der dann in die HIP-Einheit gelegt wird. Die Kombination aus hoher Hitze und Druck zwingt die einzelnen Pulverpartikel dazu, sich auf atomarer Ebene zu verbinden und zu verschmelzen, wodurch ein fester, hochleistungsfähiger Bauteil entsteht, ohne den Schmelzpunkt des Materials zu erreichen.

Erstellung bimetallischer Komponenten (Diffusionsbonden)

HIP kann verwendet werden, um ungleichartige Materialien mit einer Bindung zu verbinden, die so stark ist wie die Ausgangsmaterialien selbst. Dieser Prozess, oft als Plattieren oder Diffusionsbonden bezeichnet, ist mit traditionellem Schweißen nicht zu erreichen.

Durch das Platzieren zweier verschiedener Materialien in engem Kontakt innerhalb des HIP-Gefäßes zwingt der Prozess Atome jedes Materials, in das andere zu diffundieren. Dies erzeugt eine kontinuierliche, nahtlose metallurgische Bindung, die die Herstellung von Komponenten ermöglicht, die Eigenschaften wie Korrosionsbeständigkeit und hohe Festigkeit kombinieren.

Die greifbaren Vorteile eines HIP-behandelten Teils

Die Lösung dieser Kernprobleme führt zu Komponenten mit dramatisch verbesserter realer Leistung, weshalb das Verfahren in anspruchsvollen Industrien wie der Luft- und Raumfahrt, der Energiebranche und bei medizinischen Implantaten unerlässlich ist.

Verbesserte mechanische Festigkeit und Duktilität

Durch die Beseitigung der Porosität erzeugt HIP eine Komponente mit einer größeren Querschnittsfläche zur Lastaufnahme. Dies führt direkt zu einer höheren Zugfestigkeit und einer verbesserten Duktilität, wodurch sich das Material unter Spannung verformen kann, anstatt zu brechen.

Überlegene Ermüdungs- und Verschleißfestigkeit

Ermüdungsversagen beginnt fast immer an einem mikroskopischen Defekt. Durch die Beseitigung dieser Initiierungsstellen erhöht HIP die Ermüdungslebensdauer einer Komponente dramatisch, sodass sie Millionen von Spannungszyklen standhalten kann. Dies verbessert auch die Beständigkeit gegen Verschleiß und Abrieb.

Gleichmäßige und vorhersagbare Materialeigenschaften

Der Prozess baut innere Spannungen ab und erzeugt eine homogene Mikrostruktur im gesamten Teil. Diese Gleichmäßigkeit stellt sicher, dass die Materialeigenschaften konsistent und vorhersagbar sind, eine kritische Anforderung für sicherheitskritische Anwendungen.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist heißisostatisches Pressen keine Universallösung. Die primären Überlegungen sind Kosten und Komplexität.

HIP-Anlagen stellen eine große Kapitalinvestition dar, und der Prozess selbst ist energieintensiv und wird in Chargen betrieben, was die Produktionszeit und die Kosten pro Teil erhöht. Aus diesem Grund ist seine Verwendung typischerweise auf hochwertige Komponenten beschränkt, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind und die Kosten gerechtfertigt sind.

Wann heißisostatisches Pressen spezifiziert werden sollte

Die Entscheidung, ob HIP verwendet werden soll, hängt vollständig von Ihren Leistungsanforderungen und der Beschaffenheit Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Zuverlässigkeit kritischer Gussteile oder 3D-gedruckter Teile zu maximieren: Verwenden Sie HIP, um interne Porosität zu beseitigen und sicherzustellen, dass die Komponente ihr volles Designpotenzial ausschöpft.

- Wenn Ihr Hauptaugenmerk auf der Herstellung mit fortschrittlichen Superlegierungen, Verbundwerkstoffen oder Keramiken liegt: Verwenden Sie HIP, um Pulver zu einem vollständig dichten, hochleistungsfähigen Festkörper zu konsolidieren, der auf andere Weise nicht hergestellt werden kann.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer einzigartigen Komponente mit geschichteten oder plattierten Materialien liegt: Verwenden Sie HIP für das Diffusionsbonden, um eine perfekte, untrennbare metallurgische Verbindung zu erzielen.

Letztendlich ist heißisostatisches Pressen das definitive industrielle Verfahren zur Erzielung ultimativer Materialintegrität, wenn Versagen keine Option ist.

Zusammenfassungstabelle:

| Anwendung | Hauptnutzen | Gängige Industrien |

|---|---|---|

| Beseitigung von Porosität in Gussteilen/3D-Drucken | Beseitigt interne Defekte, erhöht die Ermüdungslebensdauer | Luft- und Raumfahrt, Medizin, Energie |

| Konsolidierung von Metall-/Keramikpulvern | Erzeugt vollständig dichte Festkörper ohne Schmelzen | Automobil, Verteidigung, Industrie |

| Diffusionsbonden ungleichartiger Materialien | Erzeugt metallurgische Bindungen, die so stark sind wie die Ausgangsmaterialien | Öl & Gas, Nuklear, Elektronik |

Bereit, Materialfehler zu beseitigen und ultimative Bauteilzuverlässigkeit zu erreichen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialforschung und -entwicklung, einschließlich Lösungen zur Bewertung und Implementierung des heißisostatischen Pressens. Unsere Expertise hilft Laboren und Herstellern in der Luft- und Raumfahrt, der Medizin und der Energiebranche, sicherzustellen, dass ihre Materialien den höchsten Leistungs- und Sicherheitsstandards entsprechen.

Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihr Streben nach beispielloser Materialintegrität unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen

- Was ist der historische Hintergrund des Heißisostatischen Pressens (HIP)? Von nuklearen Wurzeln zum Industriestandard

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung