Im Wesentlichen wird Induktionslöten für Fertigungsanwendungen eingesetzt, die Geschwindigkeit, Präzision und hochgradig wiederholbare Ergebnisse erfordern, insbesondere bei hohen Produktionsmengen. Es zeichnet sich durch die Herstellung starker, sauberer Verbindungen auf kontrollierte Weise für Komponenten in der Automobil-, HLK- und elektromechanischen Industrie aus, wie z.B. das Verbinden von Hartmetallschneidspitzen mit Werkzeugschäften aus Stahl.

Während viele Methoden Metalle verbinden können, hebt sich das Induktionslöten durch seine lokalisierte, schnelle und präzise steuerbare Wärme ab. Dies macht es zur bevorzugten Wahl, nicht nur für was verbunden wird, sondern auch dafür, wie effizient und konsistent der Prozess durchgeführt werden muss.

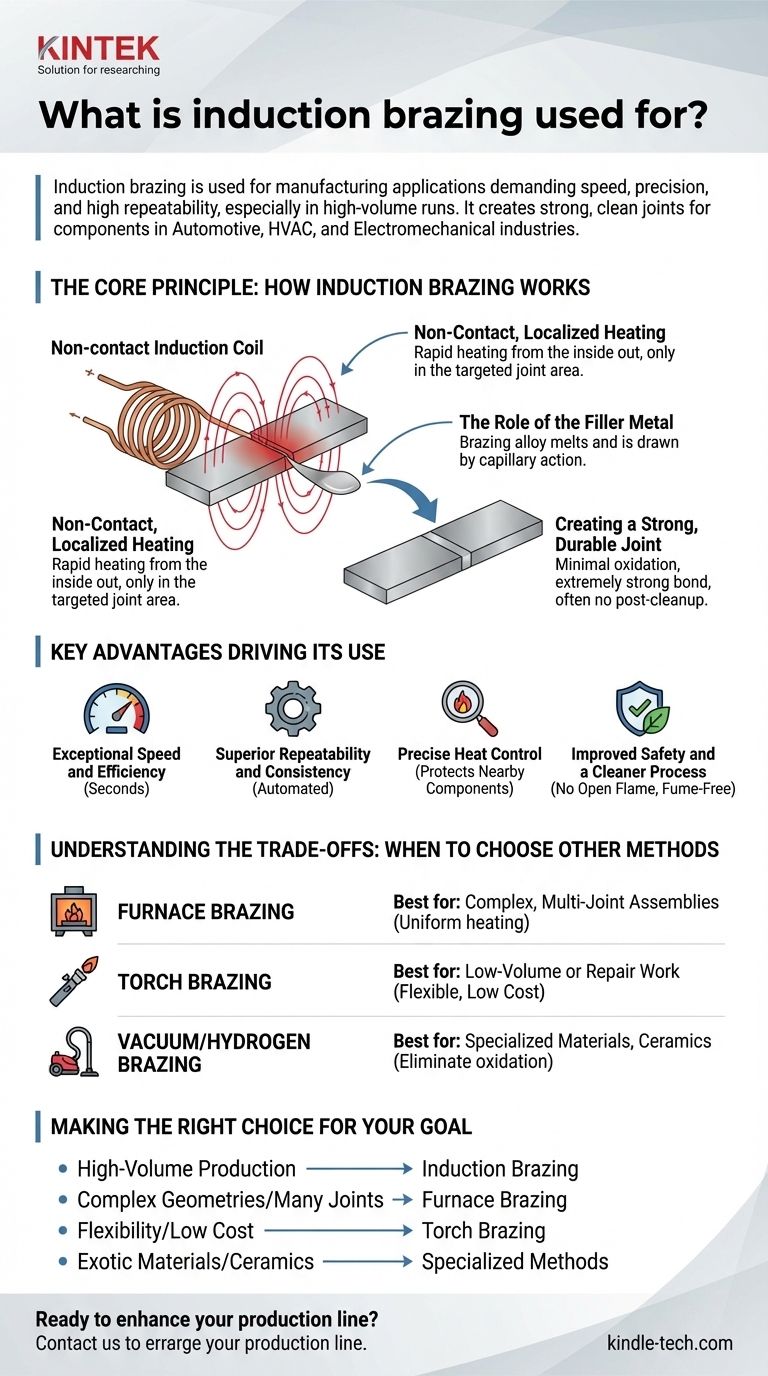

Das Grundprinzip: Wie Induktionslöten funktioniert

Um zu verstehen, warum Induktionslöten für bestimmte Aufgaben gewählt wird, müssen Sie zunächst seinen grundlegenden Mechanismus verstehen. Es ist ein hochkontrollierter Prozess, der sich erheblich vom Erhitzen mit einer Flamme oder in einem Ofen unterscheidet.

Kontaktloses, lokalisiertes Erhitzen

Eine Induktionsspule erzeugt ein hochfrequentes Magnetfeld um die zu verbindenden Teile. Dieses Feld induziert einen elektrischen Strom direkt in den Metallteilen, wodurch diese sich schnell von innen nach außen erwärmen.

Entscheidend ist, dass die Wärme nur im Zielbereich nahe der Verbindung erzeugt wird, während der Rest der Baugruppe unbeeinflusst bleibt.

Die Rolle des Füllmetalls

Eine Lötlegierung oder ein Füllmetall mit einem niedrigeren Schmelzpunkt als die Grundmetalle wird an der Verbindungsstelle platziert. Wenn der Induktionsprozess die Grundmetalle erhitzt, leiten diese die Wärme an das Füllmetall weiter, wodurch es schmilzt.

Das geschmolzene Füllmetall wird dann durch Kapillarwirkung in den Spalt zwischen den beiden eng anliegenden Teilen gezogen und bildet beim Abkühlen eine perfekte metallurgische Verbindung.

Eine starke, dauerhafte Verbindung schaffen

Da die Erwärmung so schnell und präzise ist, gibt es minimale Oxidation oder Verformung der Grundmaterialien. Dies führt zu einer extrem starken, sauberen und dauerhaften Verbindung, die oft keine Nachbearbeitung nach dem Löten erfordert.

Wesentliche Vorteile, die den Einsatz fördern

Hersteller wählen einen Prozess nicht ohne guten Grund. Die Einführung des Induktionslötens wird durch mehrere entscheidende Vorteile vorangetrieben, die für moderne Produktionsumgebungen von entscheidender Bedeutung sind.

Außergewöhnliche Geschwindigkeit und Effizienz

Der Heizprozess ist unglaublich schnell und dauert oft nur wenige Sekunden. Dies macht das Induktionslöten ideal für die Integration in automatisierte Hochvolumen-Produktionslinien, wo die Zykluszeit ein kritischer Faktor ist.

Überragende Wiederholbarkeit und Konsistenz

Sobald die Parameter (Leistung, Zeit und Spulenposition) eingestellt sind, erzeugt eine Induktionslötmaschine jedes Mal genau das gleiche Ergebnis. Dies garantiert eine gleichmäßige Qualität über Tausende von Komponenten hinweg, eine Anforderung, die mit manuellen Methoden schwer zu erreichen ist.

Präzise Wärmekontrolle

Die Fähigkeit, einen sehr spezifischen Bereich zu erwärmen, ist ein großer Vorteil. Sie verhindert Hitzeschäden an empfindlichen Bauteilen in der Nähe, wie Dichtungen, Elektronik oder anderen zuvor gelöteten Verbindungen, und minimiert das Verziehen der Teile.

Verbesserte Sicherheit und ein saubererer Prozess

Im Gegensatz zum Flammlöten beinhaltet die Induktionserwärmung keine offene Flamme. Dies verbessert die Arbeitssicherheit erheblich und schafft eine sauberere, rauchfreie Umgebung.

Die Kompromisse verstehen: Wann andere Methoden zu wählen sind

Induktionslöten ist ein leistungsstarkes Werkzeug, aber es ist nicht die Lösung für jede Verbindungsaufgabe. Seine Stärken in einem Bereich schaffen Einschränkungen in anderen.

Für komplexe Baugruppen mit mehreren Verbindungen: Ofenlöten

Wenn eine Baugruppe viele Verbindungen, eine komplexe Geometrie oder Verbindungen hat, die für eine Induktionsspule unzugänglich sind, ist Ofenlöten die bessere Wahl. Das Platzieren der gesamten Baugruppe in einem Ofen mit kontrollierter Atmosphäre gewährleistet, dass alle Verbindungen gleichzeitig gleichmäßig erhitzt werden. Dies ist üblich für Wärmetauscher und einige Luft- und Raumfahrtkomponenten.

Für Kleinserien oder Reparaturarbeiten: Flammlöten

Die Einrichtung für das Induktionslöten erfordert eine spezielle Maschine und kundenspezifisch gefertigte Spulen, was eine erhebliche Anfangsinvestition darstellt. Für Einzelanfertigungen, Prototypenbau oder Feldreparaturen ist die Flexibilität und die geringen Kosten des manuellen Flammlötens weitaus praktischer.

Für spezielle Materialien: Vakuum- oder Wasserstofflöten

Beim Verbinden reaktiver Metalle oder beim Verbinden von Metallen mit Keramiken muss Oxidation vollständig ausgeschlossen werden. Spezialisierte Verfahren wie das Wasserstofflöten oder Vakuumlöten werden für diese Anwendungen eingesetzt, die in der Medizin, Forschung und High-End-Elektronik für Geräte wie Röntgenröhren üblich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Lötmethode ist eine strategische technische Entscheidung. Lassen Sie sich bei Ihrer Wahl von Ihrem Hauptziel leiten.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Induktionslöten ist die klare Wahl für seine unübertroffene Geschwindigkeit, sein Automatisierungspotenzial und seine Wiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien oder vielen Verbindungen liegt: Ziehen Sie das Ofenlöten in Betracht, um eine gleichmäßige Erwärmung der gesamten Baugruppe zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und niedrigen Anfangskosten liegt: Flammlöten ist die praktischste Lösung für Einzelanfertigungen, Prototypenbau oder Reparaturen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden exotischer Materialien oder Keramiken liegt: Spezialisierte Methoden wie Wasserstoff- oder Vakuumlöten sind erforderlich, um strenge atmosphärische Anforderungen zu erfüllen.

Letztendlich ist die Wahl der richtigen Lötmethode eine Entscheidung, die auf den spezifischen Anforderungen Ihrer Materialien, des Produktionsvolumens und des Verbindungsdesigns basiert.

Zusammenfassungstabelle:

| Aspekt | Induktionslöten | Am besten geeignet für |

|---|---|---|

| Produktionsgeschwindigkeit | Sehr schnell (Sekunden) | Hochvolumen-Produktionslinien |

| Wärmekontrolle | Hochgradig lokalisiert | Schutz empfindlicher Komponenten in der Nähe |

| Konsistenz | Ausgezeichnete Wiederholbarkeit | Automatisierte, gleichmäßige Qualität |

| Verbindungsfestigkeit | Stark, sauber, langlebig | Kritische Automobil- & Werkzeugkomponenten |

| Alternative Methode | Ofenlöten | Komplexe Baugruppen mit mehreren Verbindungen |

| Alternative Methode | Flammlöten | Kleinserien, Prototypenbau oder Reparaturarbeiten |

Bereit, Ihre Produktionslinie mit präzisem, hochgeschwindigkeitslöten zu verbessern?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien bereitzustellen, um den anspruchsvollen Anforderungen der modernen Fertigung gerecht zu werden. Ob in der Automobil-, HLK- oder elektromechanischen Produktion, unser Fachwissen kann Ihnen helfen, stärkere Verbindungen, einen höheren Durchsatz und gleichbleibende Qualität zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Lötprozess optimieren und Ihre Effizienz steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Doppelplatten-Heizpresse für Labor

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse für die LGVO-Synthese? Erzielung hochreiner Festkörperelektrolyte

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen

- Was ist eine hydraulische Heißpresse? Ein Leitfaden für präzise Wärme und Druck in der Fertigung

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr