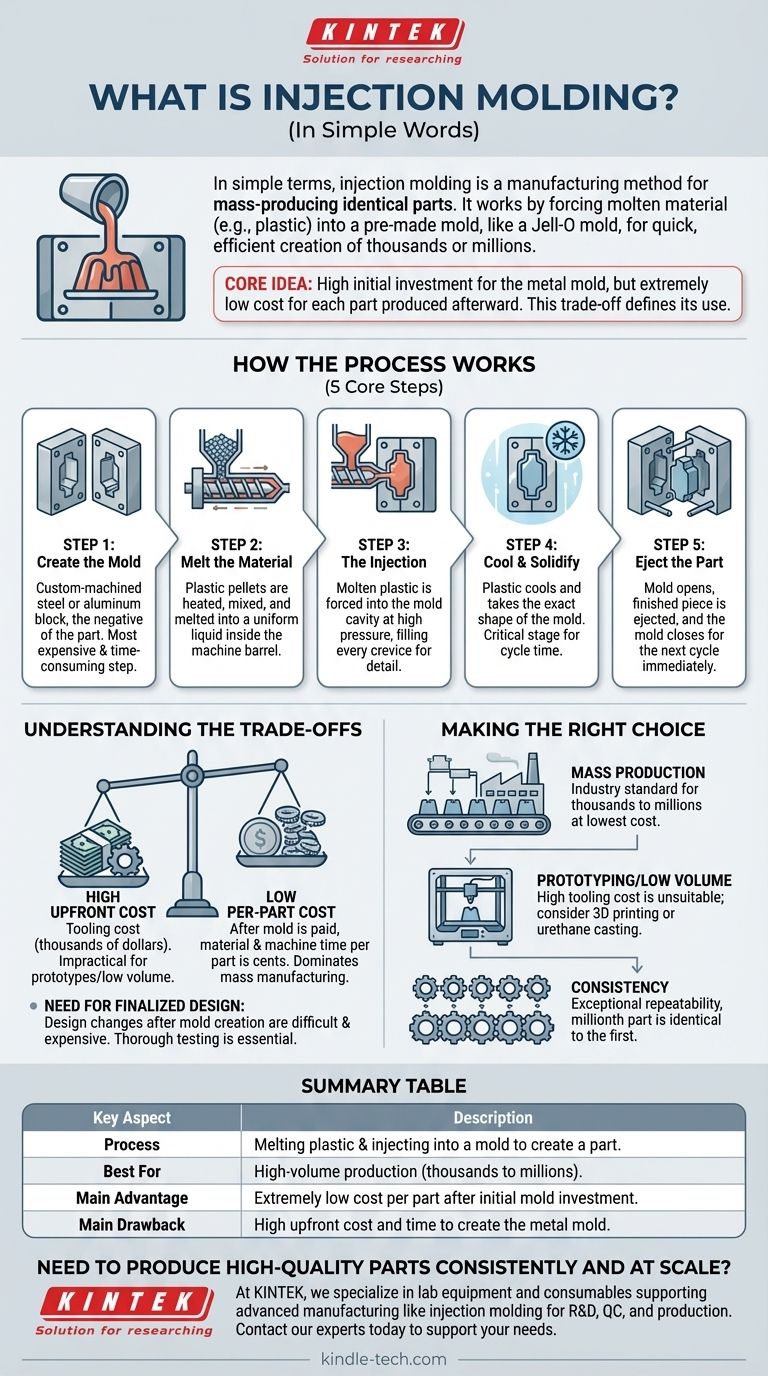

Vereinfacht ausgedrückt ist Spritzguss ein Fertigungsverfahren zur Massenproduktion identischer Teile. Dabei wird geschmolzenes Material, meist Kunststoff, unter Druck in eine vorgefertigte Form gepresst, ähnlich wie eine Puddingform befüllt wird, um eine bestimmte Gestalt zu erhalten. Dieses Verfahren ermöglicht die schnelle und effiziente Herstellung von Tausenden oder sogar Millionen desselben Artikels.

Die Kernidee, die man sich merken sollte, ist, dass der Spritzguss eine hohe Anfangsinvestition für die Herstellung der Metallform erfordert, aber zu extrem niedrigen Kosten für jedes einzelne danach produzierte Teil führt. Dies ist der grundlegende Kompromiss, der seinen Einsatz in der Fertigung bestimmt.

Wie funktioniert der Prozess tatsächlich?

Das Verständnis des Spritzgusses lässt sich am besten anhand seiner Kernschritte nachvollziehen. Der Zyklus ist schnell und dauert oft nur Sekunden, weshalb er für die Großserienfertigung so effektiv ist.

Schritt 1: Herstellung der Form

Alles beginnt mit der Form, auch Werkzeug oder Matrize genannt. Dies ist ein hochpräziser, kundenspezifisch gefertigter Metallblock, typischerweise aus Stahl oder Aluminium, der das Negativ des gewünschten Teils darstellt. Dies ist bei weitem der teuerste und zeitaufwändigste Teil des gesamten Prozesses.

Schritt 2: Schmelzen des Materials

Kleine Kunststoffgranulate werden von einem Trichter in den Zylinder der Spritzgießmaschine gefördert. Im Inneren erhitzt, mischt und schmilzt eine große Schnecke diese Pellets zu einer gleichmäßigen Schmelze.

Schritt 3: Der Einspritzvorgang

Der geschmolzene Kunststoff wird dann unter extrem hohem Druck nach vorne gedrückt und in den leeren Hohlraum der geschlossenen Form eingespritzt. Die Maschine füllt jede Vertiefung der Form, um sicherzustellen, dass das Teil vollständig und detailliert ist.

Schritt 4: Abkühlen und Verfestigen

Sobald die Form gefüllt ist, beginnt der Kunststoff abzukühlen und zu erstarren, wobei er die exakte Form des Inneren der Form annimmt. Diese Abkühlphase ist ein kritischer Teil der Zykluszeit.

Schritt 5: Auswerfen des Teils

Nachdem das Teil ausreichend ausgehärtet ist, öffnet sich die Form und das fertige Stück wird von Auswerferstiften herausgedrückt. Die Form schließt sich dann wieder und ist bereit für den sofortigen Beginn des nächsten Zyklus.

Die Kompromisse verstehen

Spritzguss ist ein unglaublich leistungsfähiges Verfahren, aber nicht die richtige Lösung für jedes Projekt. Die Entscheidung für oder gegen seine Verwendung ist fast immer eine wirtschaftliche, die von einigen Schlüsselprinzipien bestimmt wird.

Die hohen Vorabkosten

Der größte Nachteil sind die Werkzeugkosten. Die Entwicklung und Bearbeitung einer hochwertigen Stahlform kann Tausende oder sogar Zehntausende von Dollar kosten. Dies macht es für einmalige Prototypen oder sehr kleine Produktionsläufe völlig unpraktisch.

Die niedrigen Stückkosten

Der Vorteil gleicht den Nachteil direkt aus. Sobald die Form bezahlt ist, sind die Kosten für das Rohmaterial und die Maschinenzeit pro Teil extrem niedrig, oft nur wenige Cent. Diese Skaleneffekte sind der Grund, warum es die Massenfertigung dominiert.

Die Notwendigkeit eines finalisierten Designs

Da die Form aus Metall besteht, ist es extrem schwierig und teuer, Änderungen am Teiledesign vorzunehmen, nachdem das Werkzeug erstellt wurde. Das Design muss gründlich getestet und finalisiert werden, bevor man sich für die Werkzeugherstellung entscheidet.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie Spritzguss verwenden sollten, hängt vollständig vom Volumen und Budget Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Spritzguss ist der Industriestandard für die Herstellung von Tausenden bis Millionen identischer Teile zu den niedrigstmöglichen Kosten pro Einheit.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder geringen Stückzahlen liegt: Die hohen Werkzeugkosten machen Spritzguss ungeeignet; ziehen Sie Alternativen wie 3D-Druck oder Urethan-Guss in Betracht.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Dieses Verfahren bietet eine außergewöhnliche Wiederholgenauigkeit, die sicherstellt, dass das millionste Teil praktisch identisch mit dem ersten ist.

Letztendlich ist der Spritzguss der Motor der modernen Fertigung, der ein einziges perfektes Design präzise und effizient in Millionen von physischen Objekten umwandelt.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Schmelzen von Kunststoff und Einspritzen in eine Form zur Herstellung eines Teils. |

| Am besten geeignet für | Großserienfertigung (Tausende bis Millionen von Teilen). |

| Hauptvorteil | Extrem niedrige Stückkosten nach der anfänglichen Werkzeuginvestition. |

| Hauptnachteil | Hohe Vorabkosten und Zeitaufwand für die Herstellung der Metallform. |

Müssen Sie hochwertige Teile konsistent und in großem Maßstab produzieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die fortschrittliche Fertigungsprozesse wie den Spritzguss unterstützen. Egal, ob Sie in F&E, Qualitätskontrolle oder Produktion tätig sind, unsere Lösungen helfen, die Materialintegrität und Prozesseffizienz zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor und Ihre Fertigungsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Anti-Cracking-Pressform für Laboranwendungen

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist der Herstellungsprozess des Gummiformpressens? Spritzguss, Formpressen oder Transferpressen?

- Was kann man mit einer Spritzgussmaschine herstellen? Hochwertige Kunststoffteile effizient in Massenproduktion fertigen

- Was sind die drei Hauptunterschiede zwischen Formpressen und Spritzgießen? Wählen Sie das richtige Verfahren für Ihr Projekt

- Was ist die Anwendung von Spritzgießmaschinen? Ermöglichung der Massenproduktion komplexer Teile

- Was ist die Formgebungstechnik? Ein Leitfaden zur Herstellung komplexer Teile in großen Stückzahlen