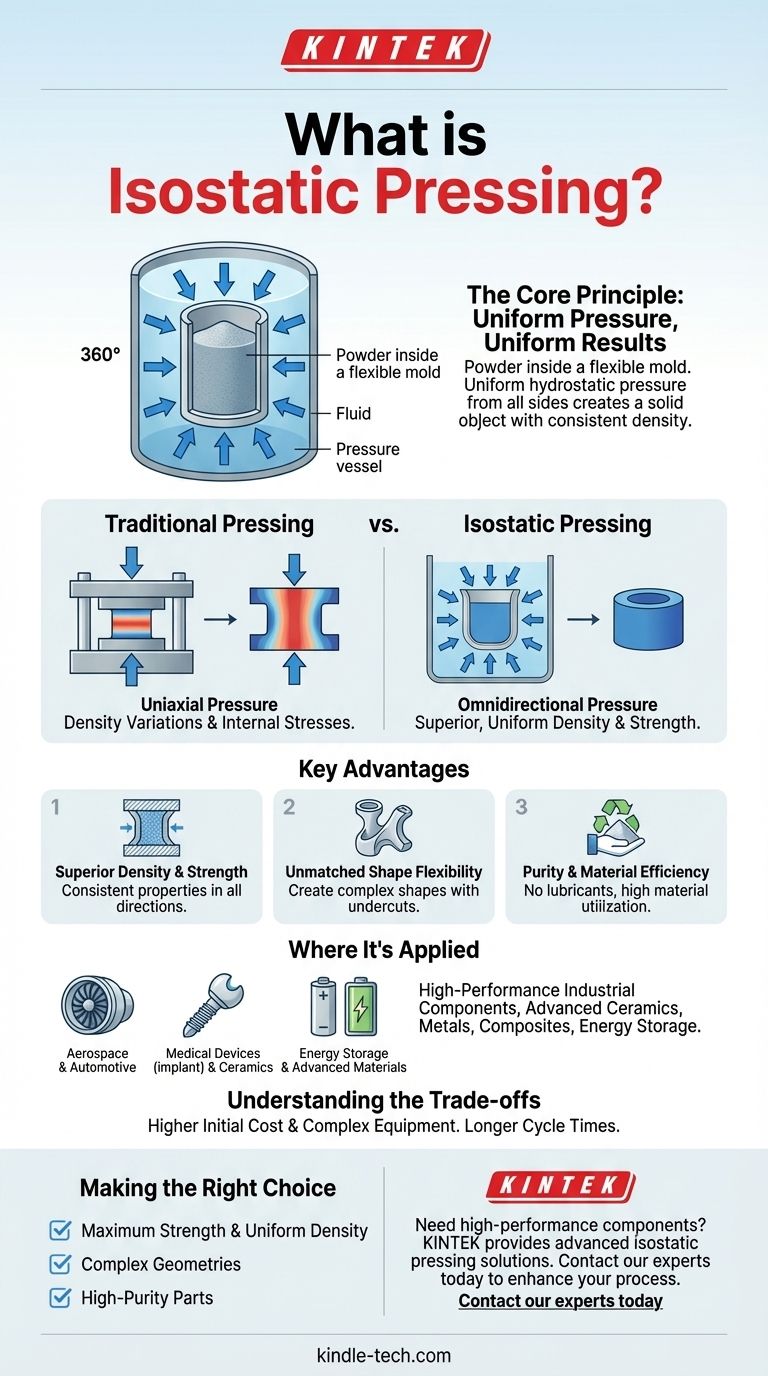

Im Wesentlichen ist isostatisches Pressen eine Pulververdichtungsmethode, die einen gleichmäßigen, hydrostatischen Druck verwendet, um ein festes Objekt zu erzeugen. Im Gegensatz zu traditionellen Methoden, die von einer oder zwei Richtungen pressen, wird bei dieser Technik Pulver in eine flexible Form gegeben und der Druck von allen Seiten gleichmäßig ausgeübt, typischerweise unter Verwendung eines flüssigen Mediums.

Der entscheidende Vorteil des isostatischen Pressens ist seine Fähigkeit, die Einschränkungen des konventionellen Pressens zu umgehen. Durch die gleichmäßige Druckausübung in alle Richtungen werden Komponenten mit außergewöhnlich gleichmäßiger Dichte und Festigkeit hergestellt, selbst bei komplexen Formen.

Das Kernprinzip: Gleichmäßiger Druck, gleichmäßige Ergebnisse

Isostatisches Pressen verändert grundlegend, wie die Verdichtungskraft auf ein Material ausgeübt wird. Diese Unterscheidung ist die Quelle all seiner primären Vorteile.

Wie es funktioniert

Der Prozess beinhaltet das Einschließen eines Pulvers in eine versiegelte, flexible Form aus Gummi, Kunststoff oder einem ähnlichen Elastomer. Diese gesamte Anordnung wird dann hohem hydrostatischem Druck ausgesetzt.

Der Druck wird durch die flexible Formwand übertragen und verdichtet das Pulver im Inneren von jeder möglichen Richtung gleichmäßig.

Der Hauptunterschied zum traditionellen Pressen

Traditionelles uniaxiales Pressen verwendet eine starre Matrize und übt Kraft aus einer Richtung aus. Dies kann Dichteschwankungen und innere Spannungen im Teil erzeugen, da die Reibung mit den Matrizenwänden den gleichmäßigen Pulverfluss behindert.

Isostatisches Pressen eliminiert dieses Problem vollständig. Ohne starre Matrizenwände, die Reibung verursachen könnten, und mit gleichmäßig ausgeübtem Druck erreicht das resultierende Teil eine viel höhere und konsistentere Dichte.

Hauptvorteile der isostatischen Methode

Der einzigartige Ansatz des isostatischen Pressens führt zu mehreren signifikanten Fertigungsvorteilen, was es zur bevorzugten Wahl für anspruchsvolle Anwendungen macht.

Überlegene Dichte und Festigkeit

Da die Druckkräfte perfekt ausgeglichen sind, weist die fertige Komponente eine durchgehend gleichmäßige Dichte auf. Diese Gleichmäßigkeit führt direkt zu einer konsistenten, vorhersehbaren Festigkeit in alle Richtungen, ohne die Schwachstellen, die durch andere Methoden entstehen können.

Unübertroffene Formflexibilität

Die Verwendung einer flexiblen, elastomeren Form beseitigt viele der geometrischen Einschränkungen, die durch starre Matrizen auferlegt werden. Dies ermöglicht die Herstellung komplexerer Formen, einschließlich Teilen mit Hinterschneidungen oder variierenden Querschnitten, die mit uniaxialem Pressen unmöglich herzustellen wären.

Reinheit und Materialeffizienz

Dieser Prozess verdichtet Pulver ohne die Notwendigkeit von Schmiermitteln, die beim Matrizenpressen oft zur Reduzierung der Reibung erforderlich sind. Dies verhindert Verunreinigungen und gewährleistet eine höhere Reinheit des Endmaterials.

Darüber hinaus ist es ein hoch effizienter Prozess für teure oder schwer zu verdichtende Materialien, der eine maximale Materialausnutzung gewährleistet.

Die Kompromisse verstehen

Obwohl hochwirksam, ist isostatisches Pressen keine Universallösung. Die benötigte Ausrüstung ist komplexer und stellt oft eine höhere Kapitalinvestition dar als einfache mechanische Pressen.

Die Zykluszeiten können ebenfalls länger sein, was es für bestimmte Anwendungen mit hohem Volumen und niedrigen Kosten, bei denen die letztendlichen Materialeigenschaften nicht die Hauptsorge sind, weniger geeignet macht. Die flexiblen Werkzeuge können auch eine andere Lebensdauer und ein anderes Kostenprofil als gehärtete Stahlmatrizen aufweisen.

Wo isostatisches Pressen angewendet wird

Diese Technik ist in Branchen, in denen die Leistung und Zuverlässigkeit von Komponenten nicht verhandelbar sind, von entscheidender Bedeutung.

Hochleistungs-Industriekomponenten

Isostatisches Pressen wird zur Herstellung von fortschrittlichen Keramiken und Metallteilen für die Luft- und Raumfahrt-, Automobil- sowie Öl- und Gasindustrie eingesetzt. Es ist auch entscheidend für die Herstellung von Medizinprodukten, elektrischen Steckverbindern und sogar Hochleistungsferriten.

Fortschrittliche Materialien und Technologien

Die Methode wird zur Konsolidierung einer breiten Palette von Materialien eingesetzt, darunter Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff. Sie wird auch zur Herstellung von Komponenten für die Energiespeicherung, wie Lithium-Ionen-Batterien und Brennstoffzellen, sowie zur Verarbeitung empfindlicher Materialien wie Pharmazeutika, Kernbrennstoff und sogar Sprengstoffe verwendet.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Verdichtungsmethode hängt vollständig von den Anforderungen der fertigen Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Bauteilfestigkeit und gleichmäßiger Dichte liegt: Isostatisches Pressen ist die überlegene Wahl, da es die internen Defekte und Dichtegradienten eliminiert, die bei anderen Methoden üblich sind.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer Geometrien liegt: Die flexiblen Werkzeuge des isostatischen Pressens bieten eine Designfreiheit, die starre Matrizen nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf hochreinen Teilen aus teuren Materialien liegt: Die schmiermittelfreie Natur und die hohe Materialausnutzung dieses Prozesses machen ihn zur idealen Lösung.

Letztendlich ermöglicht isostatisches Pressen Ingenieuren, Komponenten zu schaffen, deren Materialintegrität und geometrische Komplexität zuvor unerreichbar waren.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Pulver wird in einer flexiblen Form eingeschlossen und von allen Seiten über eine Flüssigkeit gleichmäßigem Druck ausgesetzt. |

| Hauptvorteil | Erzeugt Teile mit außergewöhnlich gleichmäßiger Dichte und Festigkeit, selbst bei komplexen Formen. |

| Schlüsselanwendungen | Luft- und Raumfahrtkomponenten, medizinische Geräte, fortschrittliche Keramiken, Lithium-Ionen-Batterien und Kernbrennstoff. |

| Ideal für | Anwendungen, die maximale Materialleistung, komplexe Geometrien und hohe Reinheit erfordern. |

Müssen Sie Hochleistungskomponenten mit gleichmäßiger Dichte und komplexen Formen herstellen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher isostatischer Presslösungen und Laborausrüstung für Branchen, in denen die Materialintegrität entscheidend ist. Unsere Expertise hilft Ihnen, überlegene Teilequalität zu erzielen, die Materialausnutzung zu maximieren und die Grenzen der Designkomplexität zu erweitern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere isostatische Presstechnologie Ihren Herstellungsprozess und Ihre Produktleistung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Doppelplatten-Heizpresse für Labor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie trägt eine uniaxial kalte Presse zur Herstellung von Sulfid-Festkörperelektrolytschichten bei? Schlüssel zur ASSB-Dichte

- Warum ist eine Labor-Kaltpresse für SHS notwendig? Optimierung der Pulververdichtung für stabile Verbrennung

- Warum ist eine kalte isostatische Presse vorteilhaft für Argyrodit-Sulfid-Festkörperbatterien? Optimale Verdichtung erreichen

- Warum wird eine Kalt-Isostatische Presse (CIP) für LLZTBO benötigt? Erhöhung der Dichte und strukturellen Integrität

- Was ist der Trockenbeutelprozess? Ein Leitfaden für isostatisches Hochgeschwindigkeits-Pressen

- Was sind die Einschränkungen des Heißisostatischen Pressens? Die Abwägung im Hochleistungs-Fertigungsbereich verstehen

- Was ist ein Beispiel für ein heißisostatisches Pressen? Herstellung von vollständig dichten Bauteilen aus Pulvern

- Warum eine isostatische oder hochpräzise hydraulische Presse für Li/LLZO/Li-Batterien verwenden? Festkörpergrenzflächen meistern