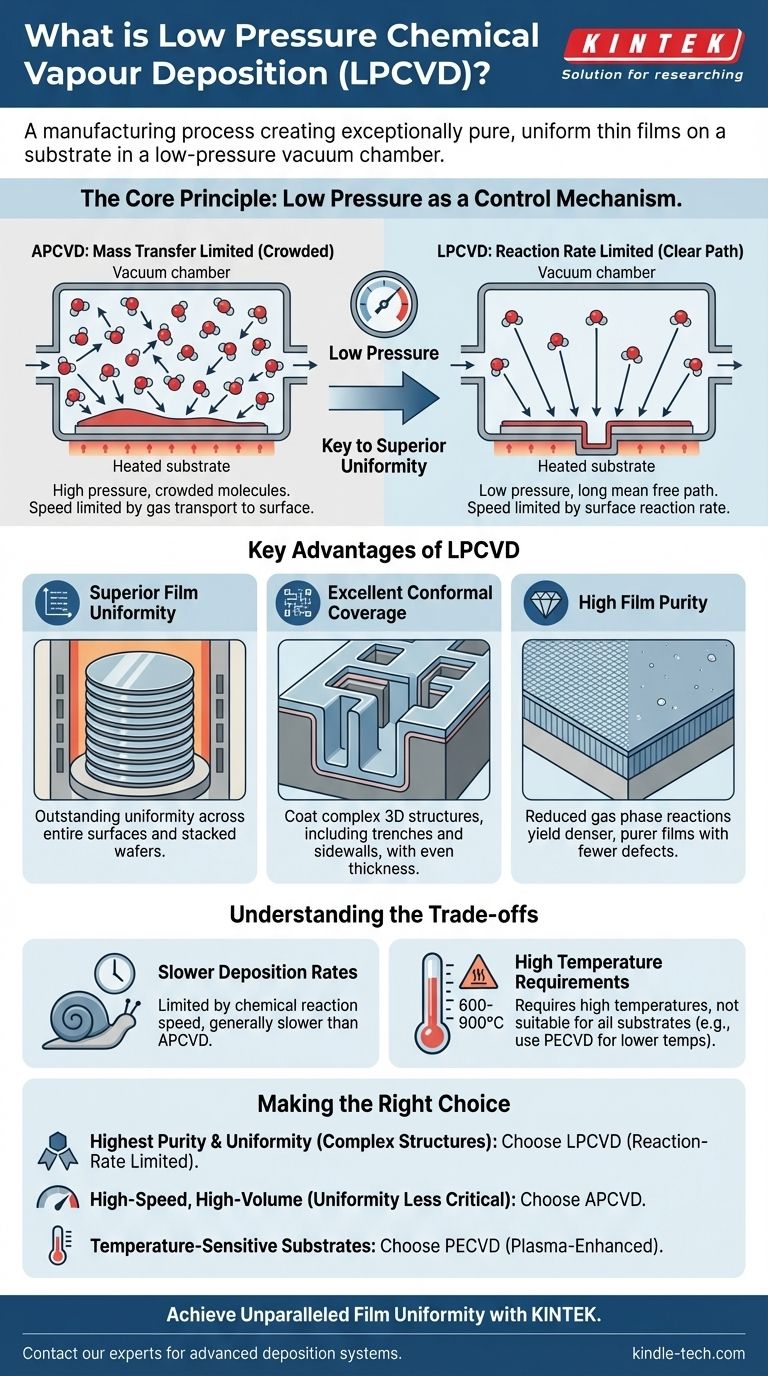

Kurz gesagt, die chemische Gasphasenabscheidung bei niedrigem Druck (LPCVD) ist ein Herstellungsprozess, der zur Erzeugung außergewöhnlich reiner und gleichmäßiger dünner fester Schichten auf einem Substrat verwendet wird. Er arbeitet in einer Vakuumkammer bei sehr niedrigem Druck, wobei Vorläufergase eingeleitet werden und auf einer erhitzten Oberfläche reagieren, um die gewünschte Materialschicht zu bilden. Diese Niederdruckumgebung ist der Schlüssel zu ihrer Präzision.

Die entscheidende Erkenntnis ist, dass der niedrige Druck der LPCVD nicht nur eine Betriebsbedingung ist; es ist ein Kontrollmechanismus. Durch die Reduzierung des Drucks wird der Prozess durch die Geschwindigkeit der chemischen Reaktion auf der Oberfläche begrenzt, nicht dadurch, wie schnell sich Gas bewegen kann, was das Geheimnis zur Erzielung überlegener Schichtqualität und Gleichmäßigkeit ist.

Das Kernprinzip: Wie niedriger Druck alles verändert

Um LPCVD zu verstehen, müssen wir es zunächst von seinem Gegenstück bei Atmosphärendruck (APCVD) unterscheiden. Der Druckunterschied verändert die Physik der Abscheidung grundlegend.

Die Rolle des niedrigen Drucks

In einem LPCVD-System wird der Druck erheblich reduziert. Dies erhöht den mittleren freien Weg – die durchschnittliche Strecke, die ein Gasmolekül zurücklegt, bevor es mit einem anderen kollidiert – dramatisch.

Bei weniger Kollisionen in der Gasphase ist die Wahrscheinlichkeit viel höher, dass die Vorläufermoleküle ungehindert zur Oberfläche des Substrats gelangen und jeden Teil davon erreichen, einschließlich komplexer Gräben und Hohlräume.

Reaktionsgeschwindigkeit vs. Massentransfer

Dies führt zu den beiden grundlegenden Betriebsmodi der CVD.

-

Massentransferbegrenzt (Typisch für APCVD): Bei Atmosphärendruck ist die Kammer mit Gasmolekülen überfüllt. Die Prozessgeschwindigkeit wird dadurch begrenzt, wie schnell die Vorläufergase physisch zum Substrat gelangen können. Dies kann zu ungleichmäßiger Abscheidung führen, mit dickeren Schichten dort, wo sich der Gaseinlass befindet, und dünneren Schichten anderswo.

-

Reaktionsgeschwindigkeitsbegrenzt (Der LPCVD-Vorteil): Bei niedrigem Druck haben die Gasmoleküle einen freien Weg zur Oberfläche. Engpass ist nicht mehr der Transport; es ist die intrinsische Geschwindigkeit der chemischen Reaktion auf dem erhitzten Substrat. Da die Temperatur über das Substrat gleichmäßig ist, ist auch die Reaktionsgeschwindigkeit gleichmäßig, was überall zu einer Schicht mit gleichmäßiger Dicke führt.

Warum LPCVD wählen? Hauptvorteile

Die durch die Reaktionsgeschwindigkeit begrenzte Natur der LPCVD bietet deutliche Vorteile, die sie für Hochleistungsanwendungen, insbesondere in der Halbleiterfertigung, unerlässlich machen.

Überlegene Schichtgleichmäßigkeit

Da die Abscheidung nicht von den Gasfließdynamiken abhängt, bietet LPCVD eine hervorragende Schichtgleichmäßigkeit über die gesamte Oberfläche eines Wafers.

Dies ermöglicht auch eine Hochdurchsatzverarbeitung, bei der Wafer vertikal in einem Ofen gestapelt werden können, da das Gas den gesamten Stapel leicht durchdringen und jeden Wafer gleichmäßig beschichten kann.

Ausgezeichnete konforme Abdeckung

LPCVD zeichnet sich durch die Erzeugung konformer Schichten aus, was bedeutet, dass die Dicke der Schicht auf horizontalen Oberflächen, vertikalen Seitenwänden und in tiefen Gräben gleich ist.

Dies ist entscheidend für die Herstellung komplexer, dreidimensionaler mikroelektronischer Strukturen, bei denen jede Oberfläche perfekt beschichtet werden muss.

Hohe Schichtreinheit

Die Niederdruckumgebung und die kontrollierte Reaktion auf der Substratoberfläche minimieren unerwünschte chemische Reaktionen in der Gasphase.

Dies führt zu dichteren, reineren Schichten mit weniger Defekten im Vergleich zu anderen CVD-Methoden.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Die Präzision der LPCVD bringt spezifische Einschränkungen mit sich, die berücksichtigt werden müssen.

Langsamere Abscheidungsraten

Da der Prozess durch die Geschwindigkeit der chemischen Reaktion und nicht durch einen hohen Gasfluss begrenzt wird, ist LPCVD im Allgemeinen langsamer als APCVD. Dies kann den gesamten Herstellungsvolumen beeinflussen.

Hohe Temperaturanforderungen

Die Förderung der chemischen Oberflächenreaktion erfordert oft hohe Temperaturen, typischerweise im Bereich von 600–900 °C.

Diese hohen Temperaturen sind nicht für alle Materialien geeignet und können ein begrenzender Faktor sein, wenn Schichten auf Substraten abgeschieden werden, die der Hitze nicht standhalten. In diesen Fällen werden alternative Methoden wie die plasmaunterstützte CVD (PECVD) verwendet, die bei niedrigeren Temperaturen arbeiten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären Ziel für die dünne Schicht.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Schichtreinheit und Gleichmäßigkeit für komplexe Strukturen zu erzielen: LPCVD ist aufgrund seiner reaktionsgeschwindigkeitsbegrenzten Natur die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits-, Hochvolumenabscheidung liegt, bei der perfekte Gleichmäßigkeit weniger kritisch ist: Die CVD bei Atmosphärendruck (APCVD) kann eine geeignetere und wirtschaftlichere Option sein.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Schichten auf temperaturempfindlichen Substraten liegt: Plasma-Enhanced CVD (PECVD) ist die notwendige Alternative, da sie Plasmaenergie nutzt, um Reaktionen bei viel niedrigeren Temperaturen zu ermöglichen.

Letztendlich ist das Verständnis der grundlegenden Physik der Abscheidungsumgebung der Schlüssel zur Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Aspekt | LPCVD-Merkmal |

|---|---|

| Prozessumgebung | Vakuumkammer, niedriger Druck (reaktionsgeschwindigkeitsbegrenzt) |

| Hauptvorteil | Überlegene Gleichmäßigkeit und konforme Abdeckung komplexer Strukturen |

| Typische Temperatur | Hoch (600–900 °C) |

| Am besten geeignet für | Hochreine Anwendungen, die eine präzise, gleichmäßige Schichtdicke erfordern |

| Kompromiss | Langsamere Abscheidungsrate im Vergleich zu APCVD |

Bereit, beispiellose Schichtgleichmäßigkeit in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf präzise Laborgeräte, einschließlich fortschrittlicher Abscheidungssysteme. Ob Sie Halbleiter der nächsten Generation entwickeln oder hochreine Dünnschichten benötigen, unsere Expertise kann Ihnen helfen, die richtige Technologie für Ihre spezifischen Anforderungen auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Fertigungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion