Im Kern ist LPCVD ein grundlegender Herstellungsprozess, der zur Abscheidung außergewöhnlich gleichmäßiger und reiner Dünnschichten verwendet wird, was ihn für die Herstellung moderner Halbleiterbauelemente, MEMS und Solarzellen unverzichtbar macht. Er zeichnet sich durch die Abscheidung kritischer Materialien wie Polysilizium und Siliziumdioxid aus, die die Bausteine der Mikroelektronik bilden.

Die Niederdruck-chemische Gasphasenabscheidung (LPCVD) wird hauptsächlich dann eingesetzt, wenn das Ziel darin besteht, eine perfekt gleichmäßige oder konforme Schicht zu erzeugen, die jede Oberfläche einer komplexen, dreidimensionalen mikroskopischen Struktur mit äußerster Präzision bedeckt.

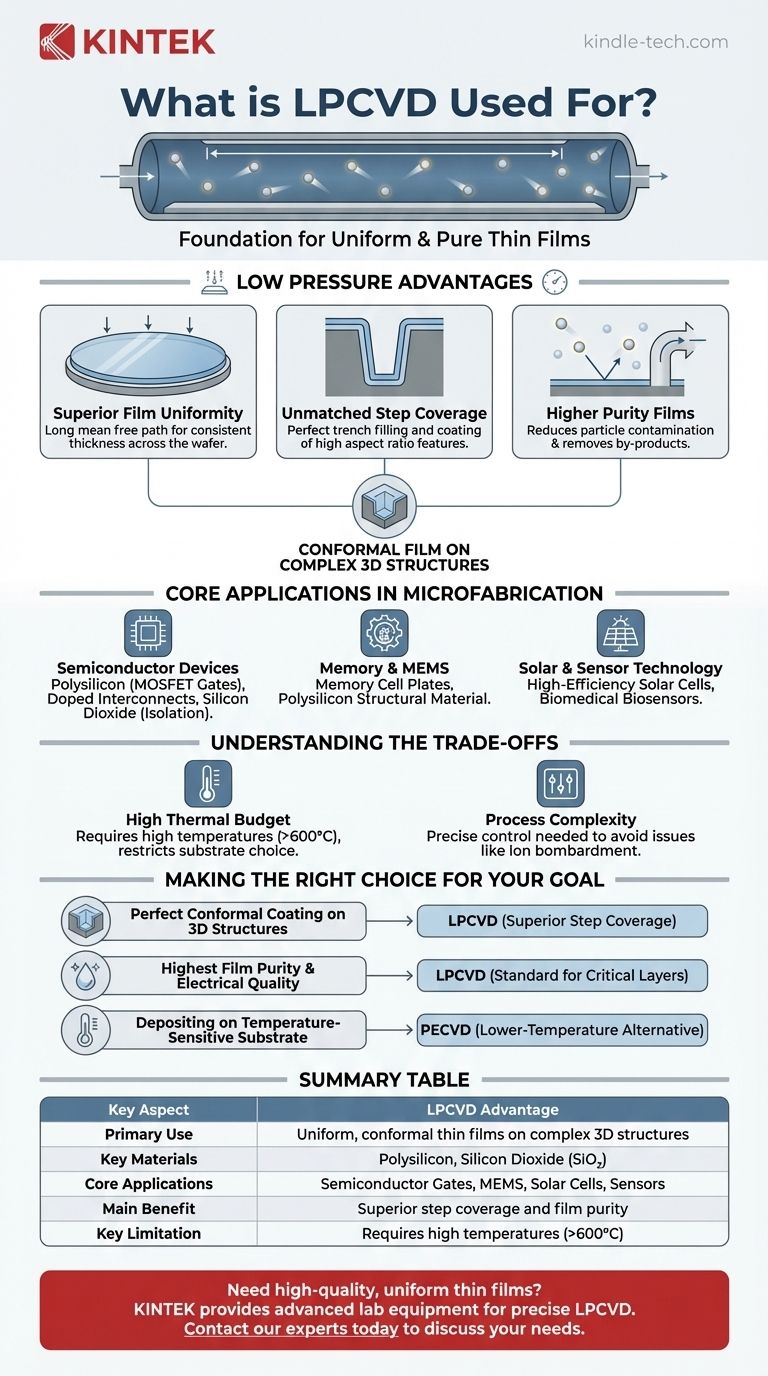

Warum Niederdruck der entscheidende Vorteil ist

Das prägende Merkmal von LPCVD ist der Betrieb in einer Vakuum-(Niederdruck-)Umgebung bei hohen Temperaturen. Diese spezifische Kombination ist keine willkürliche Wahl; sie ermöglicht direkt die einzigartigen Eigenschaften der von ihr erzeugten Schichten.

Überragende Schichtgleichmäßigkeit

Der Betrieb bei niedrigem Druck erhöht die mittlere freie Weglänge der Gasmoleküle in der Reaktionskammer erheblich. Das bedeutet, dass die Reaktantenmoleküle weiter reisen und sich freier ausbreiten können, bevor sie kollidieren.

Das Ergebnis ist ein Abscheidungsprozess, der nicht durch die Geschwindigkeit begrenzt wird, mit der das Gas die Oberfläche erreichen kann. Stattdessen wird er durch die Oberflächenreaktion selbst bestimmt, was zu einer sehr konsistenten und gleichmäßigen Schichtdicke über den gesamten Wafer führt.

Unübertroffene Stufenbedeckung

Diese verbesserte Gasdiffusion ist entscheidend für die Beschichtung komplexer Topographien. LPCVD zeichnet sich durch die Grabenfüllung und die Beschichtung von Strukturen mit einem hohen Aspektverhältnis (tiefe und schmale Strukturen) aus.

Der Prozess stellt sicher, dass der Boden und die Seitenwände eines mikroskopischen Grabens die gleiche Menge an abgeschiedenem Material wie die obere Oberfläche erhalten, wodurch eine porenfreie, konforme Schicht entsteht, die für die elektrische Isolation und die Bauelementestruktur unerlässlich ist.

Filme mit höherer Reinheit

LPCVD-Prozesse erfordern typischerweise kein inertes Trägergas, um die reaktiven Chemikalien zu transportieren. Das Eliminieren dieses zusätzlichen Gases reduziert eine potenzielle Quelle für Partikelkontamination.

Darüber hinaus ermöglicht die Niederdruckumgebung, dass Reaktionsnebenprodukte schnell aus der Kammer gepumpt werden, wodurch verhindert wird, dass sie als Verunreinigungen in die wachsende Schicht eingebaut werden.

Kernanwendungen in der Mikrofabrikation

Die einzigartigen Vorteile von LPCVD machen es zur bevorzugten Methode für die Abscheidung mehrerer kritischer Schichten in der Großserienfertigung.

Halbleiterbauelemente

LPCVD ist ein Arbeitspferd in der Halbleiterindustrie. Es wird zur Abscheidung von Polysilizium verwendet, das das Gate eines MOSFET bildet – den grundlegenden Schalter in allen modernen Computern.

Dotiertes Polysilizium wird auch für elektrische Verbindungen verwendet, während Siliziumdioxidschichten eine entscheidende elektrische Isolation zwischen verschiedenen Komponenten auf einem Chip bieten.

Speicher und MEMS

In Geräten wie DRAM wird LPCVD verwendet, um Schichten für Speicherzellenplatten zu erzeugen.

Es ist auch eine dominierende Technologie bei der Herstellung von mikroelektromechanischen Systemen (MEMS), wo Polysilizium als primäres Strukturmaterial für mikroskopische Sensoren, Aktoren und Resonatoren dient.

Solar- und Sensortechnologie

Die Fähigkeit, hochwertige, hochtransparente Schichten kostengünstig herzustellen, macht LPCVD wertvoll für die Herstellung hocheffizienter Solarzellen.

Dieselbe Präzision wird bei der Herstellung empfindlicher Schichten für biomedizinische Geräte, wie Biosensoren, und andere komplexe Sensoranwendungen genutzt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist LPCVD keine Universallösung. Ihre Betriebsbedingungen schaffen wichtige Einschränkungen, die berücksichtigt werden müssen.

Hoher thermischer Haushalt

Der bedeutendste Nachteil von LPCVD ist seine Abhängigkeit von hohen Temperaturen, die oft zwischen 600 °C und über 900 °C liegen.

Dieser hohe thermische Haushalt schränkt seine Verwendung auf Substrate und zuvor abgeschiedene Schichten ein, die der Hitze standhalten können, ohne sich zu zersetzen oder zu diffundieren. Es ist ungeeignet für temperaturempfindliche Materialien wie Polymere oder bestimmte Metalle.

Prozesskomplexität

Das Erreichen der gewünschten Schichteigenschaften erfordert eine präzise Kontrolle über Temperatur, Druck und Gasfluss.

Unsachgemäße Prozessparameter können zu Problemen wie erhöhtem Ionenbeschuss führen, der die endgültige Schichtqualität und -gleichmäßigkeit beeinträchtigen kann, insbesondere während etwaiger damit verbundener Ätzschritte.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungstechnik hängt vollständig von den erforderlichen Schichteigenschaften und den Einschränkungen Ihres Geräts ab.

- Wenn Ihr Hauptaugenmerk auf einer perfekten konformen Beschichtung von 3D-Strukturen liegt: LPCVD ist aufgrund seiner hervorragenden Stufenbedeckung fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Schichtreinheit und elektrischen Qualität liegt: LPCVD ist der Standard für kritische Schichten wie Polysilizium-Gates und hochwertige Dielektrika.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Substrat liegt: Sie müssen auf alternative, niedrigere Temperaturmethoden wie die Plasma-Enhanced CVD (PECVD) zurückgreifen.

Letztendlich bleibt LPCVD ein unverzichtbares Werkzeug, gerade weil es ein Maß an Schichtqualität und Konformität liefert, das mit anderen Mitteln schwer zu erreichen ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | LPCVD-Vorteil |

|---|---|

| Hauptanwendung | Abscheidung gleichmäßiger, konformer Dünnschichten auf komplexen 3D-Strukturen |

| Schlüsselmaterialien | Polysilizium, Siliziumdioxid (SiO₂) |

| Kernanwendungen | Halbleiter-Gates, MEMS, Solarzellen, Sensoren |

| Hauptnutzen | Überragende Stufenbedeckung und Schichtreinheit |

| Hauptbeschränkung | Erfordert hohe Temperaturen (>600°C) |

Benötigen Sie hochwertige, gleichmäßige Dünnschichten für Ihren Mikrofabrikationsprozess? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise LPCVD und andere Abscheidungstechniken unerlässlich sind. Unsere Lösungen helfen Ihnen, die außergewöhnliche Schichtkonformität und Reinheit zu erreichen, die für modernste Halbleiter, MEMS und Solargeräte erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation