Im Kern ist das Magnetronsputtern ein hochkontrolliertes Vakuum-Beschichtungsverfahren, das zur Abscheidung außergewöhnlich dünner, hochleistungsfähiger Materialschichten auf einer Oberfläche verwendet wird. Es funktioniert, indem ein Plasma erzeugt und ein Magnetfeld genutzt wird, um Atome aus einem Ausgangsmaterial (dem „Target“) herauszuschlagen, die dann auf dem gewünschten Objekt (dem „Substrat“) landen und dieses beschichten. Diese atomweise Abscheidung ermöglicht enorme Präzision und führt zu Schichten mit überlegener Reinheit, Dichte und Haftung.

Das Magnetronsputtern ist nicht nur eine Methode zur Auftragung einer Beschichtung; es ist eine Technik zur Konstruktion einer neuen Oberfläche. Es nutzt Plasmaphysik und Magnetfelder, um eine Schicht auf atomarer Ebene aufzubauen und so die Eigenschaften eines Substrats für fortgeschrittene Anwendungen grundlegend zu verändern.

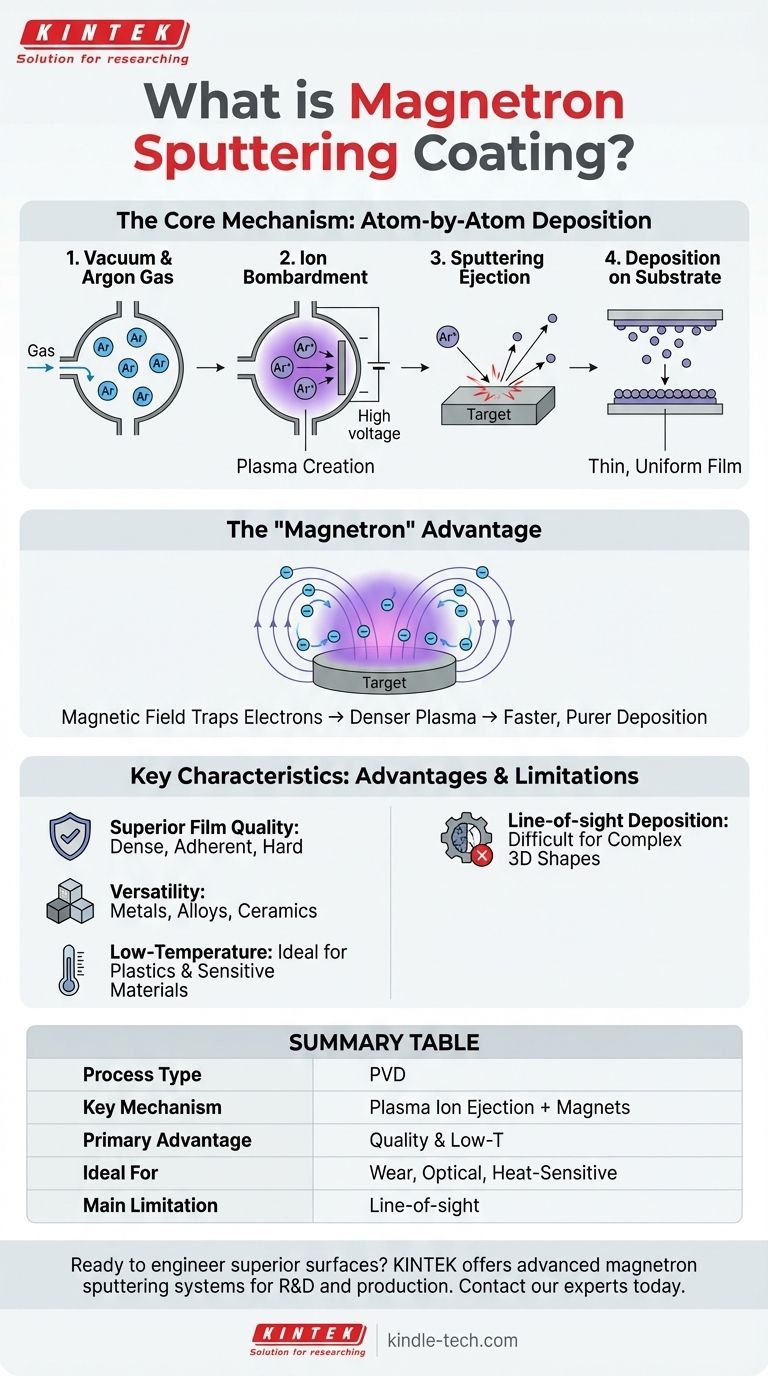

Der Kernmechanismus: Vom Plasma zur Schicht

Um das Magnetronsputtern zu verstehen, stellt man es sich am besten als eine in vier Schritten ablaufende Sequenz innerhalb einer Vakuumkammer vor.

Schritt 1: Erzeugung eines Plasma-Vakuums

Der Prozess beginnt damit, dass das zu beschichtende Substrat und das Target-Material in eine Kammer gebracht und die Luft entfernt wird, um ein Hochvakuum zu erzeugen.

Anschließend wird eine kleine Menge eines Inertgases, typischerweise Argon (Ar), in die Kammer eingeleitet. Dieses Gas liefert die Atome, die für den Beschuss verwendet werden.

Schritt 2: Ionenbeschuss

Auf das Target wird eine hohe Spannung angelegt, wodurch es zur Kathode (negative Elektrode) wird. Diese elektrische Energie zündet das Argongas, reißt Elektronen von den Argonatomen ab und erzeugt ein Plasma – ein leuchtendes, ionisiertes Gas, das aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Da sich entgegengesetzte Ladungen anziehen, werden die positiv geladenen Argonionen aggressiv auf das negativ geladene Target beschleunigt.

Schritt 3: Die „Sputter“-Ausstoßung

Wenn diese energiereichen Argonionen mit dem Target kollidieren, übertragen sie ihren Impuls und schlagen physisch Atome oder Moleküle aus dem Target-Material heraus.

Diese Ausstoßung auf atomarer Ebene ist der „Sputter“-Effekt. Diese gelösten Teilchen fliegen mit erheblicher kinetischer Energie vom Target weg.

Schritt 4: Abscheidung auf dem Substrat

Die gesputterten Atome wandern durch die Vakuumkammer und treffen auf das Substrat, das strategisch platziert ist, um sie abzufangen.

Beim Aufprall kondensieren sie und bilden sich auf der Oberfläche des Substrats auf, wodurch eine dünne, gleichmäßige und stark haftende Schicht entsteht.

Der „Magnetron“-Vorteil: Steigerung der Effizienz

Standard-Sputtern funktioniert, aber das Hinzufügen von Magneten verändert den Prozess dramatisch und macht ihn effizienter und kontrollierbarer. Das ist das „Magnetron“ im Magnetronsputtern.

Einfangen von Elektronen mit Magneten

Hinter dem Sputter-Target wird gezielt ein starkes Magnetfeld angelegt. Dieses Feld ist darauf ausgelegt, die freien Elektronen aus dem Plasma in einem konzentrierten Bereich nahe der Oberfläche des Targets einzuschließen.

Erzeugung eines dichteren Plasmas

Durch das Festhalten der Elektronen in der Nähe des Targets erhöht das Magnetfeld die Wahrscheinlichkeit drastisch, dass sie mit neutralen Argonatomen kollidieren und diese ionisieren.

Dadurch entsteht ein viel dichteres, intensiveres Plasma direkt vor dem Target, ohne dass ein höherer Gasdruck oder eine höhere Spannung erforderlich sind.

Das Ergebnis: Schnellere, stabilere Abscheidung

Ein dichteres Plasma bedeutet, dass mehr Argonionen für den Beschuss des Targets zur Verfügung stehen. Dies führt zu einer signifikant höheren Sputterrate und einer schnelleren Schichtabscheidung.

Darüber hinaus ermöglicht diese Effizienz den Betrieb des Prozesses bei niedrigeren Drücken, was bedeutet, dass die gesputterten Atome auf ihrem Weg zum Substrat weniger Gasstöße erleiden, was zu Schichten höherer Reinheit führt.

Verständnis der Kompromisse und Schlüsselmerkmale

Wie jeder technische Prozess hat auch das Magnetronsputtern deutliche Stärken und Einschränkungen, die es für einige Anwendungen ideal und für andere weniger geeignet machen.

Vorteil: Überlegene Schichtqualität

Die hohe kinetische Energie der gesputterten Atome führt zu extrem dichten, gut haftenden und oft härteren Schichten als bei anderen Methoden. Deshalb wird es für verschleißfeste und Schutzbeschichtungen gewählt.

Vorteil: Vielseitigkeit der Materialien

Der Prozess ist rein physikalisch (Impulsübertragung), nicht chemisch oder thermisch. Dies ermöglicht die Abscheidung einer breiten Palette von Materialien, einschließlich reiner Metalle, Legierungen und sogar keramischer Verbindungen, die schwer zu verdampfen sind.

Vorteil: Niedertemperaturprozess

Obwohl das Plasma heiß ist, übertragen die gesputterten Atome keine signifikante Wärme auf das Substrat. Dies macht das Magnetronsputtern ideal für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe, Polymere oder biologische Proben für die Elektronenmikroskopie.

Einschränkung: Sichtlinien-Abscheidung

Gesputterte Atome bewegen sich in einer geraden Linie vom Target zum Substrat. Das bedeutet, dass es sehr schwierig ist, komplexe, dreidimensionale Formen mit verdeckten oder inneren Oberflächen gleichmäßig zu beschichten, ohne eine ausgefeilte Teilemanipulation.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Beschichtungstechnologie hängt vollständig von Ihrem Endziel ab. Das Magnetronsputtern ist ein leistungsstarkes Werkzeug, wenn seine spezifischen Vorteile mit den Anforderungen Ihres Projekts übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs- und langlebigen Beschichtungen liegt: Das Magnetronsputtern bietet außergewöhnliche Härte, Dichte und Haftung für Anwendungen, die Verschleißfestigkeit und Langlebigkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Die Niedertemperatur-Natur des Prozesses schützt empfindliche Substrate wie Polymere oder biologische Proben vor thermischen Schäden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen liegt: Das Sputtern kann die Zusammensetzung des Ausgangstargets in der Endschicht genau reproduzieren, was bei anderen Methoden schwierig ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht sichtbarer Oberflächen liegt: Sie sollten alternative Methoden ohne Sichtlinie wie die chemische Gasphasenabscheidung (CVD) oder die Galvanik in Betracht ziehen.

Letztendlich ermöglicht das Magnetronsputtern Ingenieuren und Wissenschaftlern, Materialien Atom für Atom aufzubauen und Hochleistungsoberflächen von Grund auf neu zu schaffen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Schlüsselmechanismus | Ausstoßung von Target-Atomen durch Plasma-Ionenbeschuss, verstärkt durch Magnetfelder |

| Hauptvorteil | Überlegene Schichtqualität (Dichte, Haftung, Reinheit) und Niedertemperaturbetrieb |

| Ideal für | Verschleißfeste Beschichtungen, optische Beschichtungen, Halbleiterschichten, Beschichtung wärmeempfindlicher Substrate |

| Haupteinschränkung | Sichtlinien-Abscheidung, was die Beschichtung komplexer 3D-Formen erschwert |

Bereit, überlegene Oberflächen mit Präzision zu konstruieren?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Magnetron-Sputteranlagen, die auf Zuverlässigkeit und Hochleistungsergebnisse ausgelegt sind. Egal, ob Ihr Fokus auf F&E, der Halbleiterfertigung oder der Herstellung langlebiger Schutzbeschichtungen liegt, unsere Lösungen helfen Ihnen, außergewöhnliche Schichtqualität und Prozesskontrolle zu erreichen.

Lassen Sie uns Ihre spezifischen Herausforderungen und Ziele bei der Beschichtung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sputterlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt