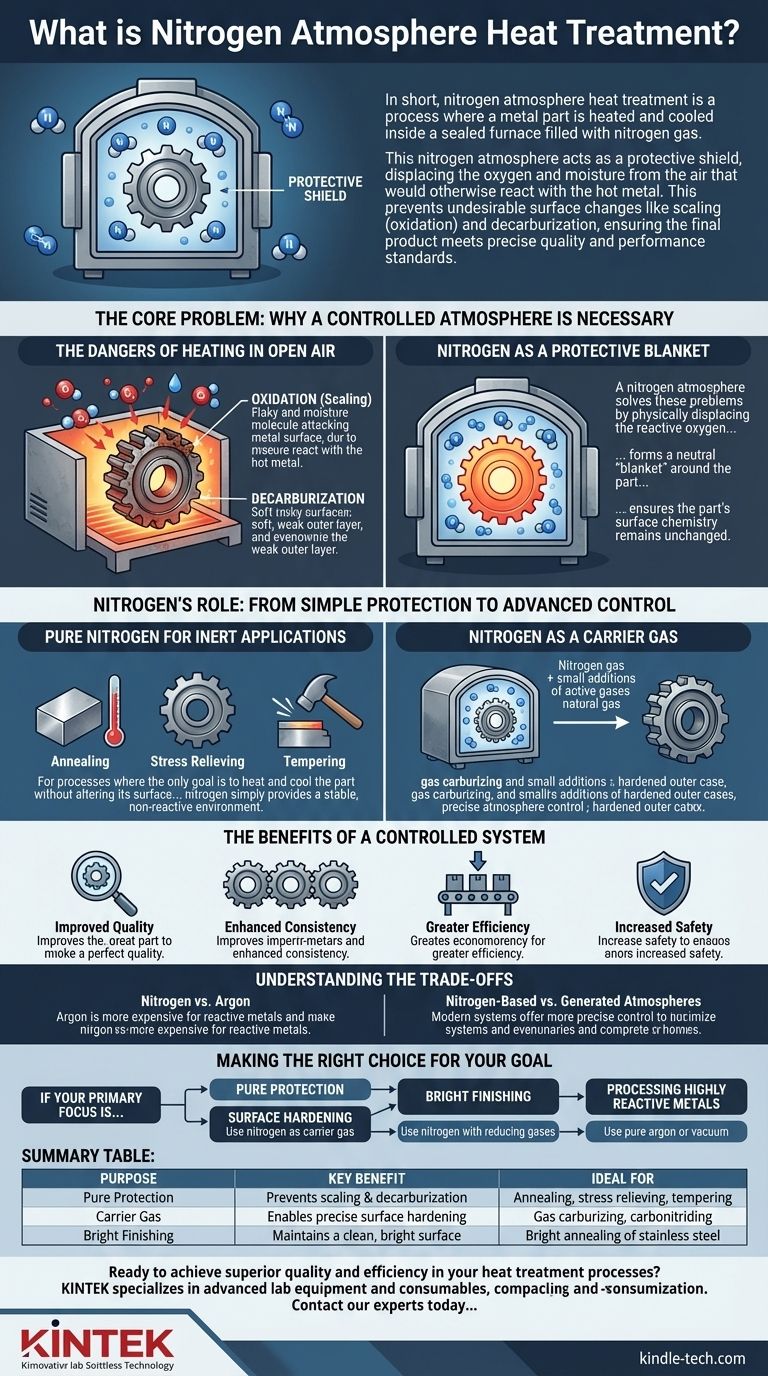

Kurz gesagt, die Stickstoffatmosphäre-Wärmebehandlung ist ein Prozess, bei dem ein Metallteil in einem versiegelten Ofen, der mit Stickstoffgas gefüllt ist, erhitzt und abgekühlt wird. Diese Stickstoffatmosphäre wirkt als Schutzschild und verdrängt den Sauerstoff und die Feuchtigkeit aus der Luft, die sonst mit dem heißen Metall reagieren würden. Dies verhindert unerwünschte Oberflächenveränderungen wie Zunderbildung (Oxidation) und Entkohlung und stellt sicher, dass das Endprodukt präzise Qualitäts- und Leistungsstandards erfüllt.

Der Hauptzweck der Verwendung einer Stickstoffatmosphäre besteht darin, von einer "unkontrollierten" Erwärmung an der Luft zu einer "kontrollierten" Erwärmung in einer vorhersehbaren Umgebung überzugehen. Diese Kontrolle ist der Schlüssel zu konsistenten, hochwertigen Ergebnissen, der Reduzierung von Defekten und der Verbesserung der Effizienz des gesamten Herstellungsprozesses.

Das Kernproblem: Warum eine kontrollierte Atmosphäre notwendig ist

Um den Wert einer Stickstoffatmosphäre zu verstehen, müssen Sie zunächst die Probleme verstehen, die beim Erhitzen von Stahl an der Luft auftreten. Metall, insbesondere Stahl, ist bei erhöhten Temperaturen hochreaktiv.

Die Gefahren des Erhitzens an der Luft

Wenn Sie Stahl in einem normalen Ofen erhitzen, der die Umgebungsluft verwendet, treten an seiner Oberfläche zwei zerstörerische chemische Reaktionen auf.

Zuerst ist es die Oxidation. Der Sauerstoff in der Luft reagiert mit dem Eisen und bildet eine spröde, schuppige Schicht aus Eisenoxid, die als Zunder bekannt ist. Dieser Zunder muss später entfernt werden, was Kosten verursacht und die Oberflächengüte und Maßhaltigkeit des Teils beeinträchtigen kann.

Zweitens ist es die Entkohlung. Der Kohlenstoff im Stahl – ein kritisches Element für seine Härte und Festigkeit – kann mit Sauerstoff reagieren und aus der Oberfläche entweichen. Dies hinterlässt eine weiche, schwache Außenschicht, die die Leistung von Bauteilen wie Zahnrädern, Lagern und Werkzeugen erheblich beeinträchtigt.

Stickstoff als Schutzdecke

Eine Stickstoffatmosphäre löst diese Probleme, indem sie den reaktiven Sauerstoff physikalisch verdrängt. Da Stickstoff weitgehend inert ist und bei typischen Wärmebehandlungstemperaturen nicht leicht mit Stahl reagiert, bildet er eine neutrale "Decke" um das Teil.

Durch den Betrieb in einem versiegelten Ofen, der mit mindestens 99 % reinem Stickstoff gespült wird, entfernen Sie effektiv den Sauerstoff und die Feuchtigkeit aus der Gleichung. Dies stellt sicher, dass die Oberflächenchemie des Teils während Prozessen wie Glühen, Normalisieren oder Spannungsarmglühen unverändert bleibt.

Die Rolle des Stickstoffs: Vom einfachen Schutz zur fortschrittlichen Kontrolle

Während reiner Stickstoff hervorragend für einfachen Schutz ist, ist seine stärkste Anwendung in der modernen Fertigung als Basis- oder "Trägergas" für komplexere, chemisch aktive Atmosphären.

Reiner Stickstoff für inerte Anwendungen

Für Prozesse, bei denen das einzige Ziel darin besteht, das Teil zu erhitzen und abzukühlen, ohne seine Oberfläche zu verändern, ist eine reine Stickstoffatmosphäre ideal. Dazu gehören:

- Glühen: Erweichen eines Metalls, um es leichter bearbeitbar zu machen.

- Spannungsarmglühen: Reduzierung innerer Spannungen, die während der Herstellung oder des Schweißens entstehen.

- Anlassen: Verbesserung der Zähigkeit eines zuvor gehärteten Teils.

In diesen Fällen bietet Stickstoff einfach eine stabile, nicht-reaktive Umgebung.

Stickstoff als Trägergas

Für Prozesse, die darauf abzielen, die Oberfläche des Stahls gezielt zu verändern, wie z. B. die Oberflächenhärtung, dient Stickstoff als Trägergas. Andere "aktive" Gase werden präzise in den Stickstoffstrom dosiert, um eine spezifische, reaktive Atmosphäre zu erzeugen.

Ein Paradebeispiel ist die Gaskarburierung. Hier wird eine kleine, kontrollierte Menge eines kohlenstoffreichen Gases (wie Erdgas oder Propan) der Stickstoffatmosphäre hinzugefügt. Der Stickstoff transportiert dieses aktive Gas zur Stahloberfläche, wo der Kohlenstoff in das Teil diffundiert, um eine harte, verschleißfeste Außenschicht zu erzeugen. Dies ist üblich für die Herstellung von Hochleistungszahnrädern und -lagern.

Die Vorteile eines kontrollierten Systems

Die Verwendung eines stickstoffbasierten Systems bietet erhebliche Vorteile:

- Verbesserte Qualität: Eliminiert Oberflächenfehler wie Zunder und Entkohlung, was zu höheren Qualifizierungsraten führt.

- Erhöhte Konsistenz: Die automatische Gassteuerung stellt sicher, dass jedes Teil in jeder Charge identisch behandelt wird, was wiederholbare Ergebnisse liefert.

- Größere Effizienz: Reduziert oder eliminiert die Notwendigkeit kostspieliger und zeitaufwändiger Nachbehandlungsschritte.

- Erhöhte Sicherheit: Stickstoff wird verwendet, um Öfen vor und nach den Prozesszyklen von brennbaren Gasen zu reinigen, was die Betriebssicherheit verbessert.

Die Kompromisse verstehen

Obwohl Stickstoffatmosphären eine überlegene Kontrolle bieten, ist es wichtig, den Kontext und die Alternativen zu verstehen.

Stickstoff vs. Argon

Argon ist ein weiteres inertes Gas, das für Schutzatmosphären verwendet werden kann. Argon ist jedoch deutlich teurer als Stickstoff. Seine Verwendung ist typischerweise hochreaktiven Metallen wie Titan oder bestimmten speziellen Edelstählen vorbehalten, die bei hohen Temperaturen Nitride (eine Reaktion mit Stickstoff) bilden können. Für die überwiegende Mehrheit der Stahlanwendungen ist Stickstoff die weitaus wirtschaftlichere Wahl.

Stickstoffbasierte vs. erzeugte Atmosphären

Traditionell verwendeten Öfen "Generatoren", um eine Schutzatmosphäre durch teilweise Verbrennung von Erdgas zu erzeugen, um eine Mischung aus Stickstoff, Kohlenmonoxid und Wasserstoff zu erzeugen.

- Endotherme Atmosphären sind reich an reduzierenden Gasen und werden zum Aufkohlen verwendet.

- Exotherme Atmosphären sind magerer und werden zum Blankglühen verwendet.

Moderne Systeme bevorzugen zunehmend eine reine Stickstoffversorgung in Kombination mit synthetischen Zusätzen anderer Gase. Dieser "Stickstoff-Methanol"- oder "Stickstoff-Erdgas"-Ansatz bietet eine weitaus präzisere und wiederholbarere Kontrolle über das chemische Potenzial der Atmosphäre, als ein herkömmlicher Generator bieten kann.

Die Kosten der Kontrolle

Der primäre Kompromiss sind die anfänglichen Investitionen. Ein versiegelter Ofen, der eine kontrollierte Atmosphäre halten kann, sowie die zugehörigen Gasversorgungs- und Steuerungssysteme sind komplexer und kostspieliger als ein einfacher Ofen mit offener Luft. Diese Investition wird jedoch oft schnell durch reduzierte Ausschussraten, eliminierte Sekundärvorgänge und einen höheren Produktwert wieder hereingeholt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Atmosphäre hängt vollständig vom Material und dem gewünschten Ergebnis des Wärmebehandlungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf einfachem Spannungsarmglühen oder Glühen von Kohlenstoffstählen liegt: Eine reine Stickstoffatmosphäre bietet einen ausgezeichneten, kostengünstigen Schutz vor Oxidation.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärtung wie Aufkohlen oder Carbonitrieren liegt: Verwenden Sie Stickstoff als Trägergas mit präzisen Zusätzen von aktiven Kohlenwasserstoff- und Ammoniakgasen für eine überlegene Kontrolle über die Einhärtungstiefe und Härte.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer "blanken" Oberfläche bei Stahl liegt: Eine stickstoffbasierte Atmosphäre mit kleinen, kontrollierten Zusätzen von reduzierenden Gasen wie Wasserstoff oder Kohlenmonoxid ist notwendig, um jegliche Oberflächenmattierung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan liegt: Eine reine Argonatmosphäre oder ein Hochvakuum ist erforderlich, um jegliche Reaktion mit dem Schutzgas selbst zu verhindern.

Letztendlich ist die Kontrolle der Ofenatmosphäre von grundlegender Bedeutung, um Präzision und Wiederholbarkeit in der modernen Metallurgie zu erreichen.

Zusammenfassungstabelle:

| Zweck | Hauptvorteil | Ideal für |

|---|---|---|

| Reiner Schutz | Verhindert Zunderbildung & Entkohlung | Glühen, Spannungsarmglühen, Anlassen |

| Trägergas | Ermöglicht präzise Oberflächenhärtung | Gaskarburierung, Carbonitrieren |

| Blankes Finish | Bewahrt eine saubere, blanke Oberfläche | Blankglühen von Edelstahl |

Bereit, überragende Qualität und Effizienz in Ihren Wärmebehandlungsprozessen zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Ofensysteme und das Fachwissen, die für die Implementierung der Stickstoffatmosphäre-Wärmebehandlung erforderlich sind. Ob Sie Kohlenstoffstahl, Edelstahl oder andere Legierungen verarbeiten, unsere Lösungen helfen Ihnen, Defekte zu eliminieren, die Konsistenz zu verbessern und Ihre Fertigungsproduktion zu steigern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Labor- und Produktionsanforderungen maßschneidern können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen