Einer der bedeutendsten Nachteile der Kugelmühlenmethode ist das hohe Potenzial für eine Kontamination des Endprodukts. Dies geschieht, wenn sich das Mahlmedium und die innere Auskleidung der Mühle während des Betriebs abnutzen, wodurch unerwünschtes Material in das Pulver gelangt. Darüber hinaus ist der Prozess notorisch langsam, was in Produktionsumgebungen ein großes Hindernis darstellen kann.

Obwohl Kugelmühlen sehr effektiv für die Erzielung sehr feiner Partikelgrößen sind, ergeben sich ihre Hauptnachteile aus einem Mangel an präziser Kontrolle. Dies kann zu inkonsistenten Partikelgrößen, potenzieller Produktkontamination und Veränderungen der grundlegenden Struktur des Materials führen.

Wesentliche betriebliche Einschränkungen

Eine Kugelmühle arbeitet nach dem einfachen Prinzip des Aufpralls und der Abnutzung, aber diese Einfachheit bringt mehrere inhärente Einschränkungen mit sich, die entscheidend zu verstehen sind.

Hohes Kontaminationspotenzial

Das ständige Mahlen und der Aufprall des Mahlmediums (der Kugeln) gegen die Innenwand der Mühle verursachen Abrieb. Im Laufe der Zeit lösen sich Partikel sowohl von den Kugeln als auch von der Auskleidung und vermischen sich mit dem gemahlenen Material. Dies kann bei Anwendungen, die hohe Reinheit erfordern, wie z. B. in der Pharmazie oder bestimmten Elektronikbereichen, ein kritisches Problem darstellen.

Inkonsistente Partikelgröße

Der Prozess garantiert keine einheitliche Partikelgrößenreduzierung. Das Ergebnis ist oft eine stark polydisperse Größenverteilung, was bedeutet, dass das Endpulver eine große Bandbreite an Partikelgrößen enthält. Für Anwendungen, deren Leistung von der Partikelgleichmäßigkeit abhängt, kann dies ein erheblicher Nachteil sein.

Langsame Verarbeitungsgeschwindigkeit

Das Kugelschleifen ist ein Prozess der schrittweisen Größenreduzierung. Es kann viele Stunden dauern, bis die gewünschte Feinheit erreicht ist, was es für Hochdurchsatzanwendungen, bei denen die Verarbeitungsgeschwindigkeit von größter Bedeutung ist, ungeeignet macht. Ihre Kapazität ist ebenfalls oft begrenzt, was ihren Einsatz für die Großproduktion einschränkt.

Ineffektivität bei bestimmten Materialien

Kugelmühlen sind am effektivsten bei harten, spröden Materialien. Sie sind weitgehend unfähig, Materialien zu verarbeiten, die weich, klebrig oder faserig sind. Diese Materialien neigen dazu, zu verschmieren, zu agglomerieren oder die Aufprallenergie zu absorbieren, ohne zu brechen, was den Mahlprozess ineffizient oder unmöglich macht.

Die Abwägungen verstehen

Die Wahl einer Kugelmühle beinhaltet das Abwägen ihrer klaren Vorteile gegen ihre erheblichen Nachteile. Der ideale Anwendungsfall ist einer, bei dem ihre Stärken wesentlich sind und ihre Schwächen beherrschbar sind.

Feinmahlung vs. Reinheit und Geschwindigkeit

Der Hauptvorteil einer Kugelmühle ist ihre Fähigkeit, extrem feines Pulver herzustellen, oft mit Partikelgrößen von 10 Mikrometern oder weniger. Der Kompromiss besteht darin, dass dies auf Kosten langer Prozesszeiten und des allgegenwärtigen Risikos einer Kontamination durch Medienabnutzung geht.

Geschlossenes System vs. interne Kontamination

Die geschlossene Bauweise einer Kugelmühle ist hervorragend für die Verarbeitung toxischer Materialien oder die Aufrechterhaltung der Sterilität geeignet, da sie das Material sicher einschließt. Dies erzeugt jedoch ein Paradoxon: Während das System vor externen Verunreinigungen geschützt ist, erzeugt es durch mechanischen Verschleiß eigene interne Verunreinigungen.

Partikelreduzierung vs. strukturelle Integrität

Die intensive mechanische Energie, die bei der energiereichen Kugelschleifung beteiligt ist, kann mehr als nur die Partikelgröße reduzieren. Sie kann die grundlegenden Eigenschaften des Materials verändern und das Pulver manchmal teilweise amorph machen. Das bedeutet, dass die ursprüngliche Kristallstruktur gestört wird, was bei vielen Materialien ein unerwünschter Nebeneffekt sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung für die Verwendung einer Kugelmühle vollständig von Ihren spezifischen Zielen und Materialeigenschaften ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die feinste mögliche Partikelgröße bei spröden Materialien zu erreichen: Eine Kugelmühle ist eine ausgezeichnete, kostengünstige Wahl, aber Sie müssen langsame Verarbeitungszeiten berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der absoluten Produktreinheit liegt: Sie müssen extrem harte, nicht reaktive Mahlmedien sorgfältig auswählen oder alternative Mahltechnologien in Betracht ziehen, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt: Die langsame Geschwindigkeit und die Chargenbeschränkungen von Kugelmühlen machen sie ungeeignet; ein kontinuierliches Mahlsystem mit höherer Kapazität wäre eine bessere Wahl.

Das Verständnis dieser Kernbeschränkungen ist der Schlüssel zur Entscheidung, ob die Vorteile einer Kugelmühle mit Ihren spezifischen Material- und Produktionszielen übereinstimmen.

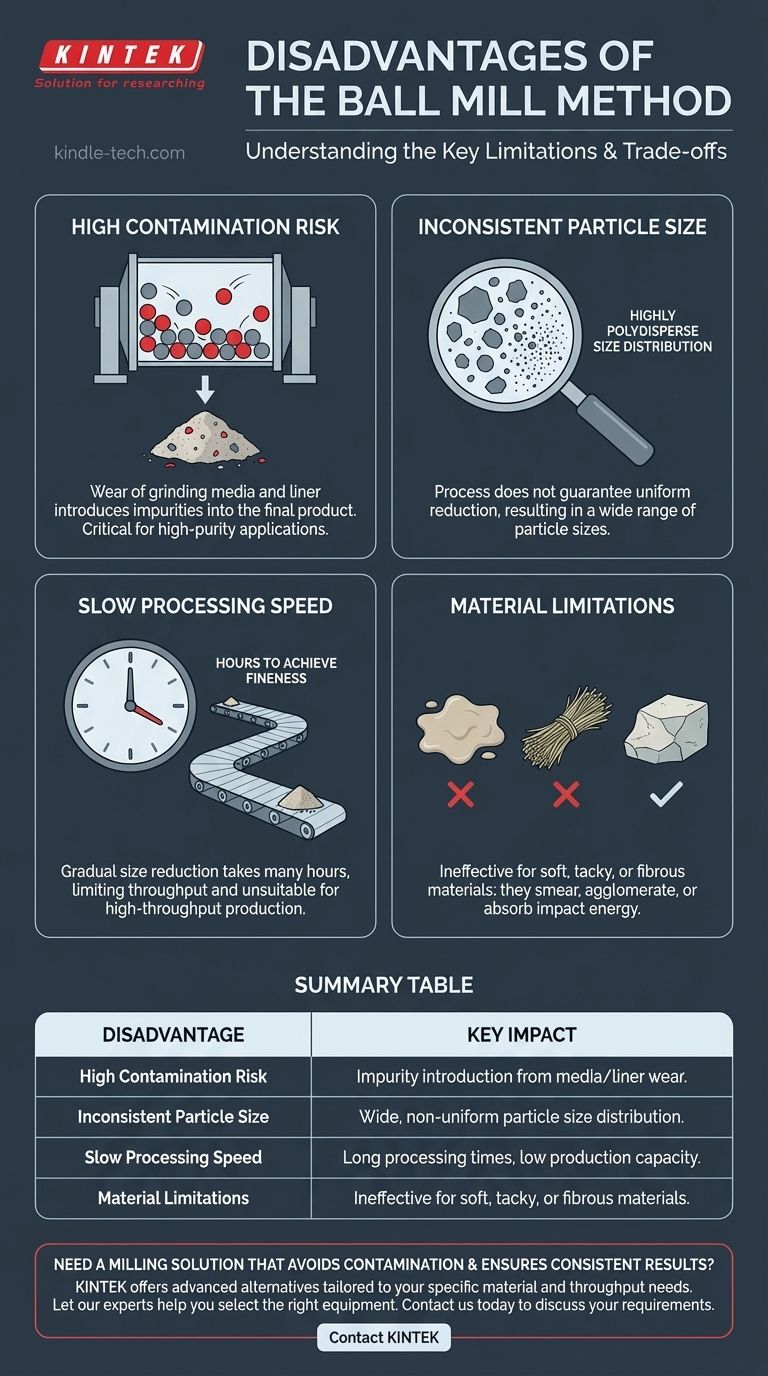

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohes Kontaminationsrisiko | Verschleiß des Mahlmediums und der Auskleidung führt Verunreinigungen in das Endprodukt ein. |

| Inkonsistente Partikelgröße | Führt zu einer breiten, ungleichmäßigen Partikelgrößenverteilung (polydispers). |

| Langsame Verarbeitungsgeschwindigkeit | Dauert Stunden, um feines Pulver zu erhalten, was den Durchsatz und die Produktionskapazität begrenzt. |

| Materialbeschränkungen | Ineffektiv für weiche, klebrige oder faserige Materialien, die nicht leicht brechen. |

Benötigen Sie eine Mahllösung, die Kontaminationen vermeidet und konsistente Ergebnisse gewährleistet?

Obwohl Kugelmühlen ihren Platz haben, können ihre Einschränkungen in Bezug auf Reinheit, Geschwindigkeit und Partikelgleichmäßigkeit Ihre Produktion behindern. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet Alternativen, die auf Ihre spezifischen Material- und Durchsatzanforderungen zugeschnitten sind – ob Sie hochreine Verarbeitung, schnelleres Mahlen oder eine bessere Partikelgrößenkontrolle benötigen.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre Anwendung helfen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und eine überlegene Mahlleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Horizontale Planetenkugel-Mühle für Laboratorien

Andere fragen auch

- Wie wirkt sich ein Hochleistungs-Mischer auf die Qualität von Wolframdisulfid (WS2)-Pulver aus? Beherrschen Sie die Homogenität der Vorläufer

- Warum wird ein Mörser und Stößel aus Achatscherben zum Mahlen von Zr3(Al1-xSix)C2 benötigt? Maximale Probenreinheit gewährleisten

- Warum ist ein Zwischenmahlverfahren bei der Festkörpersynthese notwendig? Erzielung von Phasenreinheit bei Niobaten

- Was ist der Unterschied zwischen Brecher und Pulverisierer? Ein Leitfaden zu den Stufen der Materialgrößenreduzierung

- Warum ist ein Achatmörser für die Vorbehandlung von Karbonatgesteinsproben notwendig? Gewährleistung der Reinheit bei CO2-Wasser-Gesteins-Experimenten

- Welchen Einfluss hat die Mühlengeschwindigkeit? Beherrschen Sie die Mahleffizienz und Partikelgrößenkontrolle

- Welches Laborgerät wird zum Mahlen verwendet? Wählen Sie die richtige Mühle für Ihr Probenmaterial

- Was ist die Partikelgröße einer Kolloidmühle? Erreichen Sie Emulsionen von 1–5 Mikron für überlegene Stabilität