Beim Kristallwachstum ist die Physical Vapor Deposition (PVD) eine Familie von vakuumgestützten Techniken zur Herstellung hochreiner, dünner kristalliner Schichten. Der Kernprozess beinhaltet die physikalische Übertragung eines Materials von einer festen Quelle (dem „Target“) auf eine Oberfläche (das „Substrat“) auf atomarer Ebene. Dies wird erreicht, indem das feste Material zunächst durch Methoden wie Erhitzen oder Ionenbeschuss in einen Dampf umgewandelt wird, der Dampf durch ein Vakuum wandert und dann auf dem Substrat kondensiert, um eine geordnete kristalline Struktur zu bilden.

Die zentrale Herausforderung beim Züchten perfekter Kristalle besteht darin, die Anordnung jedes Atoms zu kontrollieren. PVD bietet einen direkten physikalischen Weg, um dies zu erreichen, indem ein fester Materialblock ohne komplexe chemische Reaktionen in einen makellosen Kristallfilm umgewandelt wird.

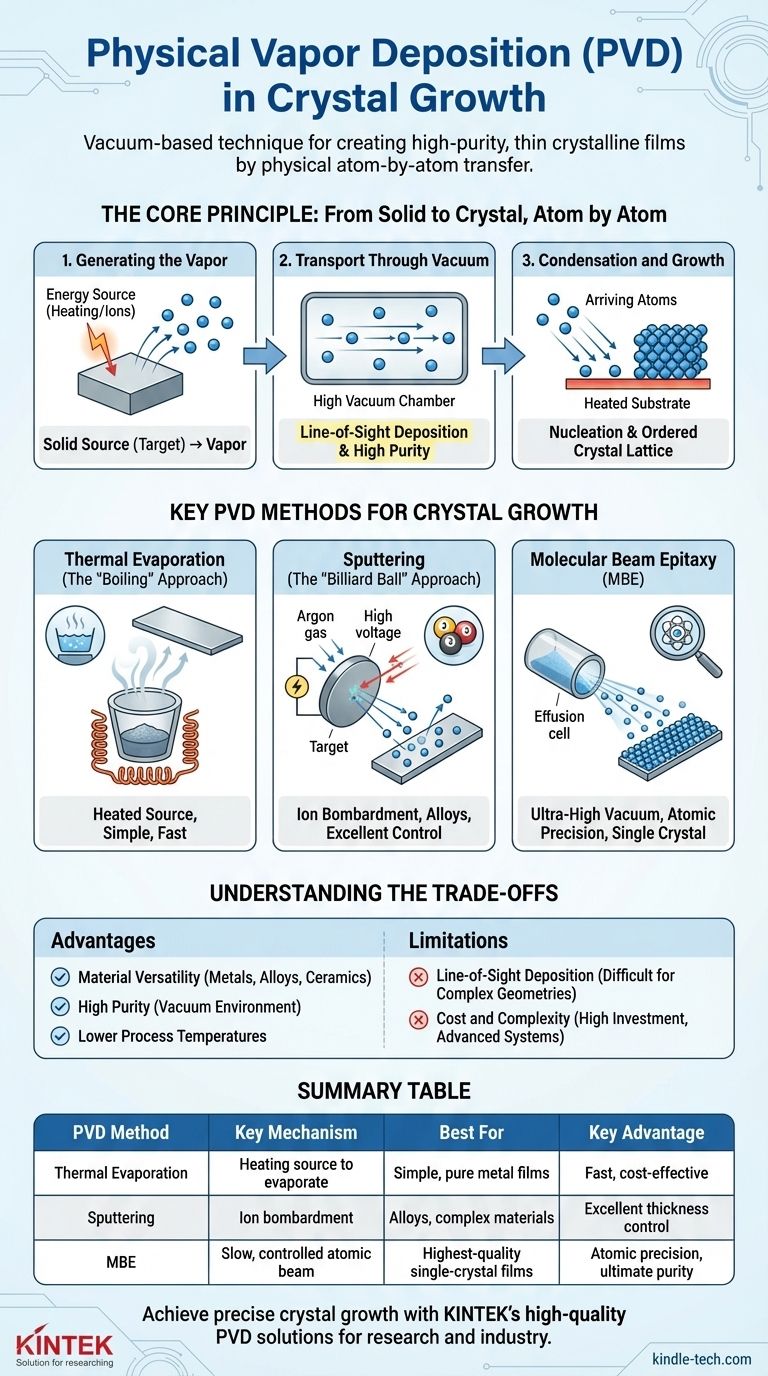

Das Kernprinzip: Von fest zu Kristall, Atom für Atom

PVD ist im Grunde ein Prozess der physikalischen Umwandlung und kontrollierten Montage. Er lässt sich in drei wesentliche Schritte unterteilen, die in einer Hochvakuumkammer ablaufen.

Schritt 1: Erzeugung des Dampfes

Der Prozess beginnt mit einem festen Quellmaterial, das als Target (Zielmaterial) bezeichnet wird. Das Ziel ist es, einzelne Atome oder kleine Atomgruppen von diesem Target zu lösen. Dies wird nicht durch chemische Veränderung, sondern durch die Zufuhr physikalischer Energie erreicht.

Schritt 2: Transport durch das Vakuum

Sobald die Atome verdampft sind, wandern sie durch eine Hochvakuumbedingung. Das Vakuum ist aus zwei Gründen entscheidend: Es verhindert, dass das verdampfte Material mit Luft reagiert, was eine hohe Filmsreinheit gewährleistet, und es ermöglicht den Atomen, geradlinig zum Substrat zu gelangen, was als Sichtlinienabscheidung (line-of-sight deposition) bezeichnet wird.

Schritt 3: Kondensation und Wachstum

Wenn die Atome auf der Substratoberfläche ankommen, kondensieren sie wieder in einen festen Zustand. Für das Kristallwachstum wird das Substrat typischerweise erwärmt. Dies verleiht den ankommenden Atomen genügend thermische Energie, um sich auf der Oberfläche zu bewegen, ihren niedrigsten Energiezustand zu finden und sich in einem geordneten Kristallgitter einzulagern. Diese anfängliche Bildung winziger, geordneter Inseln wird als Nukleation bezeichnet und dient dann als Grundlage für den wachsenden Film.

Wichtige PVD-Methoden für das Kristallwachstum

Das „P“ in PVD ist breit gefächert und umfasst mehrere unterschiedliche Methoden der Dampferzeugung. Die Wahl der Methode hängt vom abzuscheidenden Material und der gewünschten Qualität des Kristalls ab.

Thermische Verdampfung (Der „Sied“-Ansatz)

Dies ist die einfachste PVD-Methode. Das Quellmaterial wird in einen Tiegel gegeben und durch ein Heizelement erhitzt, bis es verdampft, ähnlich wie Wasser zu Dampf kocht. Der entstehende Dampf steigt auf und kondensiert auf dem kühleren Substrat darüber. Sie ist schnell und effektiv für reine Metalle und einfache Verbindungen.

Sputtern (Der „Billardkugel“-Ansatz)

Beim Sputtern wird die Vakuumkammer mit einer kleinen Menge Inertgas, wie Argon, gefüllt. Eine Hochspannung wird angelegt, wodurch ein Plasma entsteht und die Argonionen auf das Target beschleunigt werden. Diese energiereichen Ionen wirken wie atomare Billardkugeln, treffen auf das Target und schlagen Atome heraus, die sich dann auf dem Substrat abscheiden. Diese Methode bietet eine hervorragende Kontrolle über die Schichtdicke und ist ideal für die Abscheidung von Legierungen und komplexen Materialien.

Molekularstrahlepitaxie (MBE)

MBE ist der Goldstandard für die Erzielung von Einkristallschichten höchster Qualität. Sie arbeitet unter Ultrahochvakuumbedingungen und verwendet eine extrem langsame Abscheiderate. Das Quellmaterial wird sanft in einer speziellen „Effusionszelle“ erhitzt, wodurch ein hochkontrollierter Atomstrahl erzeugt wird. Dies ermöglicht ein echtes schichtweises Wachstum und die Erstellung komplexer Halbleiterstrukturen mit atomarer Präzision.

Die Abwägungen verstehen

Keine einzelne Technik ist universell überlegen. Die Entscheidung für PVD und welche spezifische PVD-Methode hängt von klaren Kompromissen im Vergleich zu anderen Techniken wie der Chemical Vapor Deposition (CVD) ab.

Vorteil: Materialvielfalt und Reinheit

Da PVD ein physikalischer Prozess ist, kann er zur Abscheidung nahezu jedes Materials verwendet werden, das verdampft werden kann, einschließlich reiner Metalle, Legierungen und vieler Keramiken. Die Vakuumumgebung stellt sicher, dass der resultierende Film außergewöhnlich rein ist, da die Kontamination durch Luft eliminiert wird.

Vorteil: Niedrigere Prozesstemperaturen

Viele PVD-Prozesse können bei deutlich niedrigeren Temperaturen als ihre CVD-Pendants durchgeführt werden. Dies ist ein großer Vorteil bei der Abscheidung von Schichten auf hitzeempfindlichen Substraten wie Kunststoffen oder bereits vorhandenen elektronischen Bauteilen.

Einschränkung: Sichtlinienabscheidung

Der Hauptnachteil von PVD ist seine gerichtete Natur. Der Dampf bewegt sich in einer geraden Linie von der Quelle zum Substrat, was es schwierig macht, die Oberflächen komplexer dreidimensionaler Objekte gleichmäßig zu beschichten. Gasbasierte Methoden wie CVD sind oft besser geeignet, um komplizierte Geometrien zu beschichten.

Einschränkung: Kosten und Komplexität

Obwohl die thermische Verdampfung relativ einfach sein kann, sind fortschrittlichere PVD-Systeme wie Sputtern und insbesondere MBE komplex und teuer. Die Erreichung des Ultrahochvakuums und der präzisen Kontrolle, die für hochwertiges Kristallwachstum erforderlich sind, erfordert erhebliche Investitionen in die Ausrüstung.

Die richtige Wahl für Ihr Ziel treffen

Die ideale PVD-Methode wird ausschließlich von Ihren Prioritäten für den endgültigen Kristallfilm bestimmt.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und atomarer Kontrolle für die Forschung liegt: Die Molekularstrahlepitaxie (MBE) ist trotz ihrer hohen Kosten und langsamen Abscheiderate die unübertroffene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung robuster Filme aus komplexen Legierungen oder Keramiken liegt: Das Sputtern bietet eine ausgezeichnete Balance zwischen Kontrolle, Gleichmäßigkeit und angemessenem Durchsatz für industrielle und Forschungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der schnellen und kostengünstigen Abscheidung einfacher, reiner Metallfilme liegt: Die thermische Verdampfung ist oft die praktischste und unkomplizierteste Lösung.

Letztendlich geht es bei der Beherrschung von PVD darum, physikalische Energie präzise zu steuern, um Atome zur Bildung einer perfekten Kristallstruktur anzuleiten.

Zusammenfassungstabelle:

| PVD-Methode | Schlüsselmechanismus | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| Thermische Verdampfung | Erhitzen des Quellmaterials zur Verdampfung | Einfache, reine Metallfilme | Schnell, kostengünstig |

| Sputtern | Ionenbeschuss zum Herausschlagen von Target-Atomen | Legierungen, komplexe Materialien | Hervorragende Dickenkontrolle |

| Molekularstrahlepitaxie (MBE) | Langsamer, kontrollierter Atomstrahl | Einkristallfilme höchster Qualität | Atomare Präzision, höchste Reinheit |

Bereit für präzises Kristallwachstum in Ihrem Labor? KINTEK ist spezialisiert auf hochwertige PVD-Ausrüstung und Verbrauchsmaterialien, von robusten Sputteranlagen bis hin zu fortschrittlichen MBE-Lösungen. Unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für die Abscheidung hochreiner kristalliner Filme erhalten – sei es für Forschungs- oder Industrieanwendungen. Kontaktieren Sie uns noch heute, um die Fähigkeiten Ihres Labors mit maßgeschneiderten PVD-Lösungen zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie modifiziert ein chemisches Gasphasenabscheidungs- (CVD) Reaktionssystem Nanomaterial-basierte Verpackungsfolien? Haltbarkeit verbessern

- Was ist das Prinzip der chemischen Gasphasenabscheidung? Entfesseln Sie die Kraft der Abscheidung hochreiner Dünnschichten

- Was ist die Magnetronsputtertechnik? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist die CVD-Methode zur Herstellung von Kohlenstoffnanoröhren? Meistern Sie den dominanten Prozess für hochwertige CNTs

- Was ist der Unterschied zwischen RF- und DC-Magnetronsputtern? Wählen Sie die richtige Technik für Ihre Dünnschichtanforderungen

- Was ist der Prozess der CVD-Graphenherstellung? Ein Schritt-für-Schritt-Leitfaden für Graphen im industriellen Maßstab

- Was ist der Prozess des Kathodenzerstäubens? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Wie entfernt man Sputterbeschichtungen? Eine Anleitung zur sicheren, selektiven Entfernung