Kurz gesagt, die Plasmaunterstützte Physikalische Gasphasenabscheidung (PA-PVD) ist ein fortschrittliches Beschichtungsverfahren, das die traditionelle Physikalische Gasphasenabscheidung (PVD) durch den Einsatz von Plasma zur Ionisierung des Beschichtungsmaterials verbessert. Diese Ionisierung verleiht den verdampften Atomen mehr Energie, was zu dünnen Schichten führt, die dichter, besser haftend und überlegene Eigenschaften aufweisen als die durch Standard-PVD erzeugten.

Der entscheidende Unterschied ist einfach: Standard-PVD beruht auf der passiven Kondensation neutraler Atome auf einer Oberfläche. PA-PVD energetisiert diese Atome aktiv, indem es sie in einem Plasma in Ionen umwandelt, was eine viel kontrolliertere und kraftvollere Abscheidung ermöglicht, die die Qualität der Endbeschichtung dramatisch verbessert.

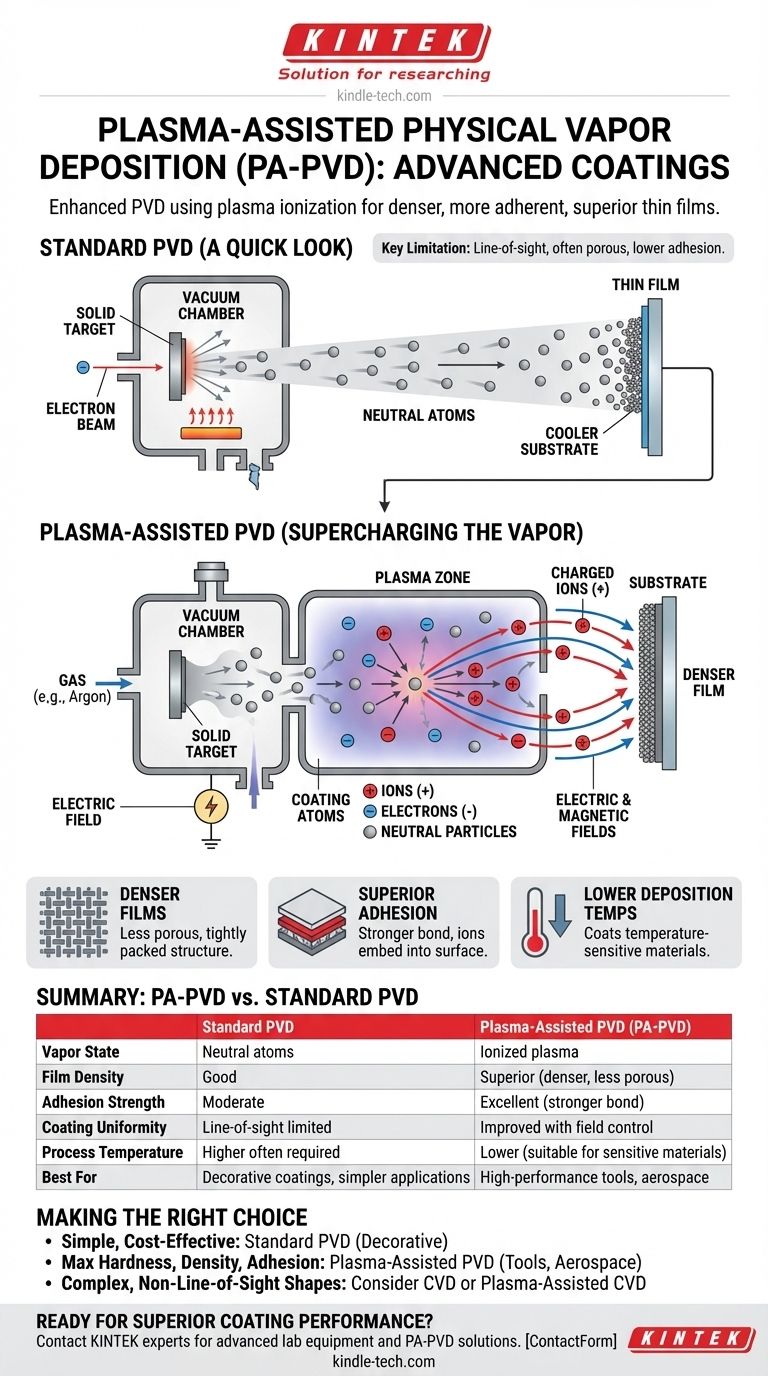

Zunächst ein kurzer Blick auf die Standard-PVD

Der Kernmechanismus: Vom Feststoff zum Dampf

Die Physikalische Gasphasenabscheidung ist ein vakuumbasiertes Verfahren. In einer Kammer verdampft eine hochenergetische Quelle – wie ein Elektronenstrahl oder ein Lichtbogen – ein festes Ausgangsmaterial, das als „Target“ bezeichnet wird.

Diese verdampften Atome bewegen sich durch das Vakuum und kondensieren auf einem kühleren Substrat (dem zu beschichtenden Objekt), wodurch ein dünner, fester Film entsteht.

Die Hauptbeschränkung

In ihrer grundlegendsten Form ist die PVD ein „Sichtlinien“-Verfahren. Die neutralen Dampfatome bewegen sich relativ geradlinig von der Quelle zum Substrat.

Dies kann die gleichmäßige Beschichtung komplexer Formen erschweren und unter bestimmten Bedingungen zu Beschichtungen mit geringerer Dichte oder Haftung führen.

Die Rolle des Plasmas: Den Dampf aufladen

Was ist Plasma in diesem Kontext?

Plasma wird oft als der vierte Aggregatzustand der Materie bezeichnet. Für PA-PVD wird es erzeugt, indem ein Gas (wie Argon) in die Vakuumkammer geleitet und mit einem elektrischen Feld energetisiert wird.

Dieser Prozess entreißt den Gasatomen Elektronen, wodurch eine hochenergetische Umgebung entsteht, die mit geladenen Ionen, Elektronen und neutralen Teilchen gefüllt ist.

Die Kraft der Ionisierung

Wenn das verdampfte Beschichtungsmaterial dieses Plasma durchläuft, kollidiert es mit diesen energetischen Teilchen. Diese Kollisionen übertragen Energie und schlagen Elektronen von den Beschichtungsatomen ab, wodurch diese zu positiv geladenen Ionen werden.

Ein Schlüsselbeispiel hierfür ist die Lichtbogenverdampfung, eine Art von PA-PVD, bei der ein hoher Prozentsatz des verdampften Materials ionisiert wird.

Vorteile eines ionisierten Dampfstroms

Die Erzeugung eines ionisierten Dampfstroms verändert den Abscheidungsprozess grundlegend. Da die Beschichtungsatome nun geladen sind, können sie durch elektrische und magnetische Felder manipuliert werden.

Dies ermöglicht es uns, sie mit hoher Energie auf das Substrat zu beschleunigen. Dieser energetische Beschuss führt zu mehreren entscheidenden Vorteilen:

- Dichtere Filme: Die hohe Energie der ankommenden Ionen trägt zur Bildung einer dichter gepackten, weniger porösen Filmstruktur bei.

- Überragende Haftung: Ionen können sich leicht in die Oberfläche des Substrats einbetten, wodurch eine viel stärkere Bindung zwischen der Beschichtung und dem Bauteil entsteht.

- Niedrigere Abscheidungstemperaturen: Die für einen hochwertigen Film erforderliche Energie stammt aus dem Plasma und der Ionenbeschleunigung, nicht nur aus der Erwärmung des Substrats. Dies ermöglicht die Beschichtung temperaturempfindlicher Materialien.

Abwägungen und Alternativen verstehen

PA-PVD vs. Standard-PVD

Standard-PVD ist einfacher und oft kostengünstiger. Es ist für viele Anwendungen, wie z. B. das Aufbringen von optischen Filmen oder dekorativen Beschichtungen, perfekt geeignet.

PA-PVD wird gewählt, wenn die Leistung der Beschichtung entscheidend ist. Die zusätzliche Komplexität der Erzeugung und Steuerung des Plasmas wird durch die Notwendigkeit außergewöhnlich harter, dichter oder korrosionsbeständiger Filme für Werkzeuge oder Luft- und Raumfahrtkomponenten gerechtfertigt.

Ein Hinweis zur Plasmaunterstützten CVD (PACVD)

Ein verwandtes, aber eigenständiges Verfahren ist die Plasmaunterstützte Chemische Gasphasenabscheidung (PACVD). Während PVD mit einem festen Target beginnt, verwendet CVD Precursor-Gase, die reagieren, um den Film zu bilden.

Plasma erfüllt in beiden Fällen eine ähnliche Funktion: Es liefert die Aktivierungsenergie, um den Prozess bei niedrigeren Temperaturen anzutreiben. Das Ausgangsmaterial (fest vs. gasförmig) ist jedoch der Hauptunterschied.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Beschichtung liegt: Standard-PVD-Methoden sind oft die direkteste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte, Dichte und Haftung liegt: Plasmaunterstützte PVD ist notwendig, um Hochleistungsbeschichtungen für anspruchsvolle Anwendungen wie Schneidwerkzeuge oder Motorteile herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht sichtlinienförmiger Formen liegt: Möglicherweise müssen Sie die Chemische Gasphasenabscheidung (CVD) oder ihre plasmaunterstützten Varianten evaluieren, die sich durch eine gleichmäßige Abdeckung auszeichnen.

Letztendlich ist die Integration von Plasma in den PVD-Prozess eine strategische Entscheidung, um eine einfache Kondensation in ein hochkontrolliertes, energetisches Filmwachstum für eine überlegene Materialleistung zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Standard-PVD | Plasmaunterstützte PVD (PA-PVD) |

|---|---|---|

| Dampfzustand | Neutrale Atome | Ionisiertes Plasma |

| Filmdichte | Gut | Überragend (dichter, weniger porös) |

| Haftfestigkeit | Mäßig | Ausgezeichnet (stärkere Bindung) |

| Beschichtungsgleichmäßigkeit | Sichtlinienbegrenzt | Verbessert durch Feldsteuerung |

| Prozesstemperatur | Oft höher erforderlich | Niedriger (für empfindliche Materialien geeignet) |

| Am besten geeignet für | Dekorative Beschichtungen, einfachere Anwendungen | Hochleistungswerkzeuge, Luft- und Raumfahrtkomponenten |

Bereit für überragende Beschichtungsleistung für Ihre Laboranwendungen? Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Plasma-Assisted PVD-Lösungen, die dichtere, besser haftende Dünnschichten für anspruchsvolle Anwendungen liefern. Unser Fachwissen stellt sicher, dass Sie die richtige Beschichtungstechnologie für Schneidwerkzeuge, Luft- und Raumfahrtkomponenten und andere Hochleistungsanforderungen erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie PA-PVD die Fähigkeiten und die Materialleistung Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien