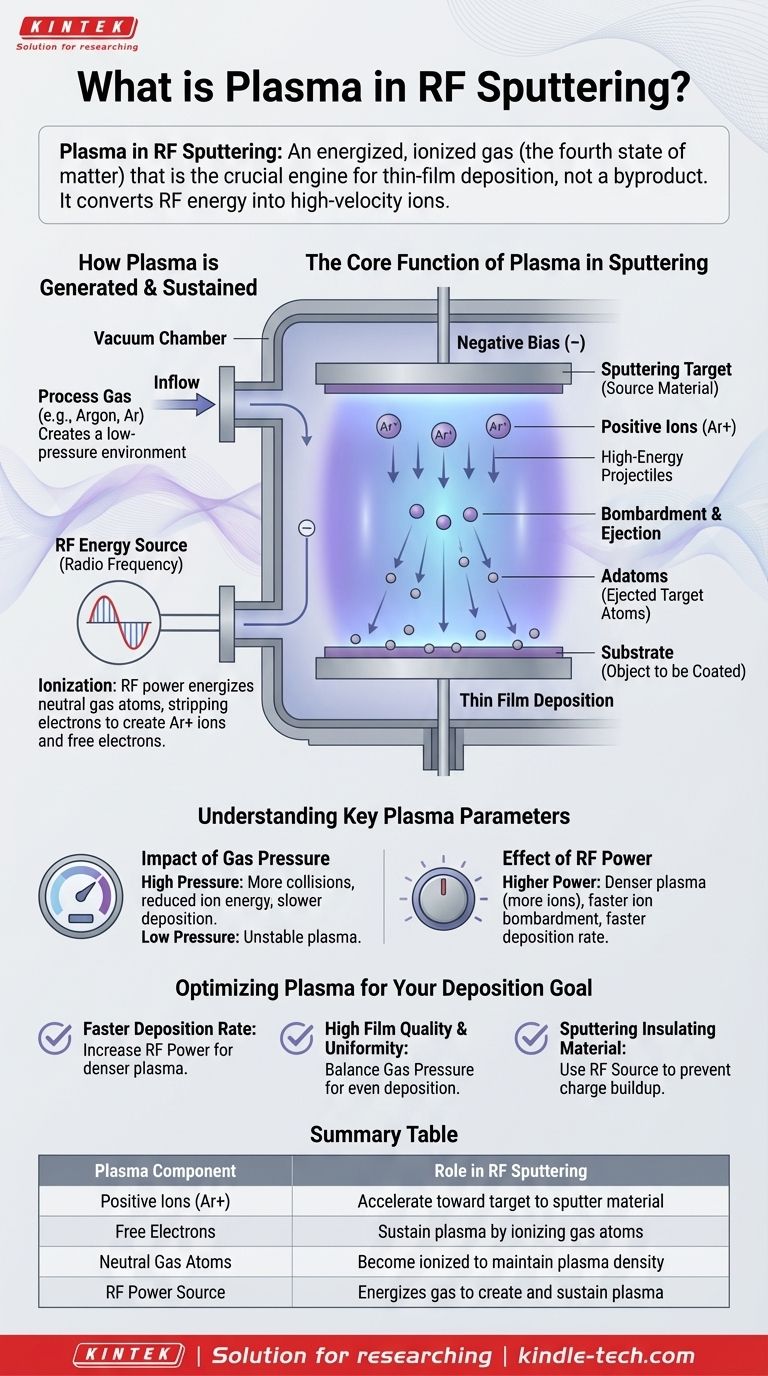

Im Kontext des RF-Sputterns ist Plasma ein energetisiertes, ionisiertes Gas, das als entscheidendes Medium für den Dünnschichtabscheidungsprozess dient. Es wird oft als der "vierte Aggregatzustand der Materie" bezeichnet und besteht aus einer dynamischen Mischung aus positiven Ionen, Elektronen und neutralen Gasatomen, die alle durch Anlegen einer Hochfrequenz (RF)-Energiequelle an ein Niederdruckgas wie Argon in einer Vakuumkammer erzeugt werden.

Plasma ist kein Nebenprodukt des Sputterns; es ist der Motor, der es antreibt. Seine Hauptfunktion besteht darin, elektrische Energie von einer RF-Quelle in hochgeschwindigkeitsfähige Ionen umzuwandeln, die als Projektile wirken, um Atome physisch von einem Targetmaterial abzulösen und auf einem Substrat abzuscheiden.

Wie Plasma erzeugt und aufrechterhalten wird

Um zu verstehen, was Plasma ist, ist es wichtig zu wissen, wie es innerhalb des Sputtersystems erzeugt wird. Der Prozess umfasst eine kontrollierte Umgebung und eine spezifische Energiezufuhr.

Die Rolle der Vakuumkammer und des Prozessgases

Zuerst wird in einer Kammer ein Hochvakuum erzeugt, um unerwünschte atmosphärische Gase zu entfernen. Dann wird eine kleine, kontrollierte Menge eines hochreinen Prozessgases, am häufigsten Argon (Ar), eingeführt. Dies schafft eine Niederdruckumgebung, die ideal für die Initiierung und Aufrechterhaltung eines Plasmas ist.

Die Funktion der RF-Energiequelle

Eine RF (Radiofrequenz)-Stromquelle wird an eine Elektrode innerhalb der Kammer angelegt. Dieses wechselnde elektrische Feld energetisiert die neutralen Argonatome und löst Elektronen von ihnen ab. Dieser Prozess, bekannt als Ionisation, erzeugt eine Mischung aus positiv geladenen Argonionen (Ar+) und freien Elektronen, die das charakteristische Leuchten des Plasmas bilden.

Die Kernfunktion von Plasma beim Sputtern

Einmal erzeugt, wird das Plasma zum aktiven Werkzeug für die Abscheidung einer Dünnschicht. Seine Komponenten spielen jeweils eine eigenständige Rolle in einer präzisen Abfolge von Ereignissen.

Erzeugung hochenergetischer Ionenprojektile

Die Hauptakteure innerhalb des Plasmas sind die positiven Ionen (Ar+). Das Sputtertarget, das das Ausgangsmaterial für die Dünnschicht ist, erhält eine negative elektrische Vorspannung. Diese Potentialdifferenz zieht die positiv geladenen Argonionen aus dem Plasma stark an, wodurch sie direkt auf das Target beschleunigt werden.

Beschuss des Sputtertargets

Diese beschleunigten Ionen kollidieren mit erheblicher kinetischer Energie mit der Oberfläche des Sputtertargets. Stellen Sie sich das wie einen subatomaren Sandstrahlprozess vor, bei dem die Argonionen die Sandkörner sind.

Ausstoßen von Targetmaterial zur Abscheidung

Die Kraft dieses Ionenbeschusses reicht aus, um Atome oder Moleküle vom Targetmaterial abzulösen. Diese ausgestoßenen Partikel, jetzt Adatome genannt, bewegen sich durch die Vakuumkammer und landen auf dem Substrat (dem zu beschichtenden Objekt), wodurch sich allmählich eine dünne, gleichmäßige Schicht aufbaut.

Verständnis wichtiger Plasmaparameter

Die Eigenschaften des Plasmas steuern direkt das Ergebnis der Abscheidung. Die Feinabstimmung dieser Parameter ermöglicht es Ingenieuren und Wissenschaftlern, Schichtdicke, Qualität und Abscheidungsgeschwindigkeit zu kontrollieren.

Einfluss des Gasdrucks

Der Druck des Prozessgases in der Kammer ist eine kritische Variable. Ein zu hoher Druck führt zu mehr Kollisionen, was die Energie der auf das Target treffenden Ionen reduzieren und die Abscheidungsrate verlangsamen kann. Ein zu niedriger Druck erschwert die Aufrechterhaltung eines stabilen Plasmas.

Auswirkung der RF-Leistung

Die von der RF-Quelle gelieferte Leistung bestimmt die Plasmadichte. Eine höhere Leistung führt zu einem dichteren Plasma mit mehr Ionen, was wiederum die Rate des Ionenbeschusses erhöht und zu einer schnelleren Abscheidungsrate führt.

Optimierung des Plasmas für Ihr Abscheidungsziel

Die Kontrolle des Plasmas ist der Schlüssel zur Kontrolle Ihrer Sputterergebnisse. Die von Ihnen gewählten Einstellungen sollten direkt mit den gewünschten Eigenschaften Ihrer endgültigen Dünnschicht verknüpft sein.

- Wenn Ihr Hauptaugenmerk auf einer schnelleren Abscheidungsrate liegt: Erhöhen Sie die RF-Leistung, um ein dichteres Plasma mit einer höheren Ionenkonzentration zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf hoher Filmqualität und Gleichmäßigkeit liegt: Optimieren Sie den Prozessgasdruck sorgfältig, um die Ionenenergie mit der mittleren freien Weglänge auszugleichen und sicherzustellen, dass sich die Atome gleichmäßig auf dem Substrat ablagern.

- Wenn Ihr Hauptaugenmerk auf dem Sputtern eines isolierenden Materials liegt: Die Verwendung einer RF-Stromquelle ist unerlässlich, da ihr Wechselfeld notwendig ist, um Ladungsaufbau zu verhindern und das Plasma mit nichtleitenden Targets aufrechtzuerhalten.

Letztendlich ist die Beherrschung des Plasmas grundlegend, um präzise und wiederholbare Ergebnisse bei jeder RF-Sputteranwendung zu erzielen.

Zusammenfassungstabelle:

| Plasmakomponente | Rolle beim RF-Sputtern |

|---|---|

| Positive Ionen (Ar+) | Beschleunigen zum Target, um Material zu sputtern |

| Freie Elektronen | Halten das Plasma durch Ionisierung von Gasatomen aufrecht |

| Neutrale Gasatome | Werden ionisiert, um die Plasmadichte aufrechtzuerhalten |

| RF-Stromquelle | Energetisiert Gas zur Erzeugung und Aufrechterhaltung des Plasmas |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre RF-Sputteranforderungen. Egal, ob Sie an der Halbleiterfertigung, optischen Beschichtungen oder fortschrittlicher Materialforschung arbeiten, unser Fachwissen gewährleistet eine präzise Plasmakontrolle für überragende Filmqualität und Abscheidungsraten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung