Kurz gesagt, Pressen und Sintern ist ein Fertigungsverfahren, das Metallpulver ohne Schmelzen in ein festes, hochfestes Objekt verwandelt. Der Prozess umfasst zwei Hauptschritte: Zuerst wird Metallpulver unter hohem Druck in eine gewünschte Form verdichtet (Pressen), und dann wird diese Form in einer kontrollierten Umgebung auf eine Temperatur knapp unter ihrem Schmelzpunkt erhitzt, wodurch die einzelnen Partikel miteinander verbunden werden (Sintern).

Diese Technik ist der Eckpfeiler der Pulvermetallurgie. Sie ermöglicht es Ingenieuren, starke, komplexe Metallteile herzustellen – insbesondere aus Materialien mit sehr hohen Schmelzpunkten –, indem Pulverpartikel miteinander verschmolzen werden, was eine außergewöhnliche Kontrolle über die Dichte und strukturelle Integrität des Endprodukts bietet.

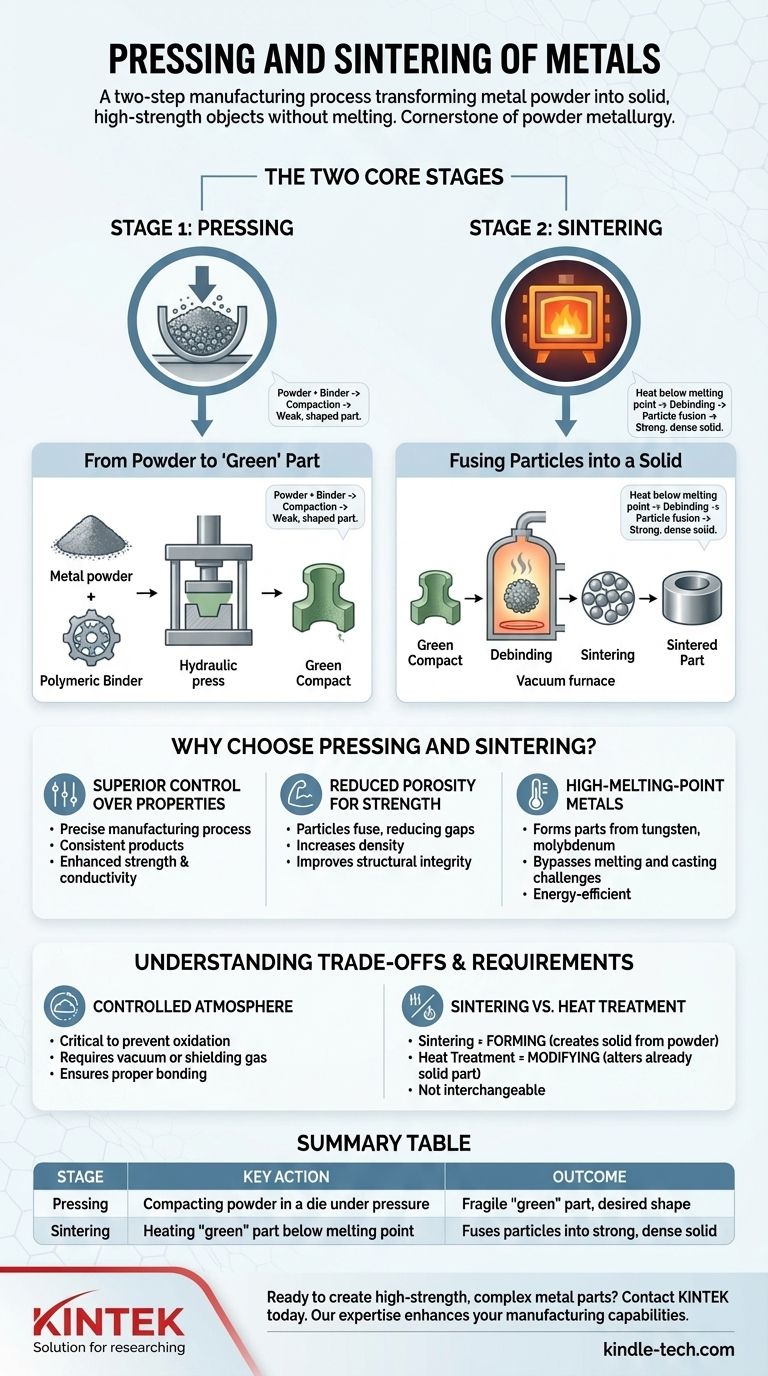

Die beiden Kernphasen des Prozesses

Die gesamte Methode hängt von einer Abfolge präziser, kontrollierter Aktionen ab, die loses Pulver in eine dichte, funktionale Komponente umwandeln.

Stufe 1: Pressen – Vom Pulver zum „Grünling“

Der anfängliche Schritt beinhaltet die Herstellung einer zerbrechlichen, vorläufigen Version des Endteils, die oft als „Grünling“ (oder „grünes“ Teil) bezeichnet wird.

Um dies zu erreichen, wird Metallpulver häufig mit einem polymeren Bindemittel, wie Paraffinwachs, gemischt. Dieses Bindemittel wirkt als temporärer Klebstoff, der hilft, die Partikel während der Verdichtung zusammenzuhalten.

Dieses Gemisch wird dann in eine Form gegossen und unter enormem Druck komprimiert. Das Ergebnis ist ein schwach gebundenes Teil, das die gewünschte Form hat, aber nicht die Festigkeit für eine praktische Anwendung besitzt.

Stufe 2: Sintern – Verschmelzen der Partikel zu einem Festkörper

Hier findet die Umwandlung in ein starkes, metallisches Objekt statt. Der „Grünling“ wird in einen speziellen Ofen gelegt, typischerweise einen Graphitofen, der unter Vakuum oder mit kontrolliertem Gasfluss betrieben wird.

Bevor das Sintern beginnt, entfernt eine „Entbinderungsphase“ das polymere Bindemittel durch sanftes Erhitzen des Teils.

Anschließend wird die Temperatur auf den Sinterpunkt erhöht, der unter dem Schmelzpunkt des Metalls liegt. Bei dieser hohen Temperatur werden die Atome an den Oberflächen der Metallpartikel hochmobil, diffundieren über die Grenzen hinweg und bilden starke metallische Bindungen zwischen ihnen.

Warum Pressen und Sintern wählen?

Dieses Verfahren ist nicht nur eine Alternative zum Gießen oder Zerspanen; es bietet einzigartige Vorteile, die es zur idealen Wahl für bestimmte Anwendungen machen.

Überlegene Kontrolle über die End-Eigenschaften

Das Sintern ermöglicht eine außergewöhnliche Kontrolle über den Herstellungsprozess. Durch sorgfältige Steuerung der Pulverzusammensetzung, der Presskraft und der Ofenbedingungen können Ingenieure hochkonsistente Produkte herstellen.

Dieses Maß an Präzision verbessert kritische Eigenschaften wie Festigkeit, Haltbarkeit und elektrische Leitfähigkeit.

Reduzierung der Porosität für erhöhte Festigkeit

Der anfängliche „Grünling“ ist porös und voller winziger Lücken zwischen den Pulverpartikeln. Der Sinterprozess reduziert diese Porosität erheblich, indem er die Partikel zusammenzieht.

Die Minimierung dieser inneren Hohlräume verbessert die Dichte, die Gesamtfestigkeit und die strukturelle Integrität des Objekts dramatisch.

Verarbeitung von Metallen mit hohem Schmelzpunkt

Einer der größten Vorteile des Sinterns ist seine Fähigkeit, Teile aus Metallen mit extrem hohen Schmelzpunkten herzustellen, wie Wolfram oder Molybdän.

Das Schmelzen und Gießen dieser Materialien ist technisch anspruchsvoll und energieintensiv. Das Sintern umgeht das Schmelzen vollständig und ist somit eine praktischere und effizientere Methode.

Verständnis der Kompromisse und Anforderungen

Obwohl das Verfahren leistungsstark ist, ist es nicht universell anwendbar und hat spezifische Anforderungen für seinen Erfolg. Es unterscheidet sich grundlegend von anderen gängigen Metallbehandlungen.

Die Notwendigkeit einer kontrollierten Atmosphäre

Das Sintern muss in einer kontrollierten Atmosphäre durchgeführt werden, wie z. B. unter Vakuum oder mit einem Schutzgas (wie einem endothermen Gas).

Dies ist entscheidend, um zu verhindern, dass die heißen Metalloberflächen oxidieren oder verunreinigt werden. Oxidation würde eine Barriere zwischen den Partikeln bilden, sie daran hindern, sich richtig zu verbinden, und zu einem schwachen, unbrauchbaren Teil führen.

Sintern schafft, Wärmebehandlung modifiziert

Es ist wichtig, das Sintern nicht mit anderen Wärmebehandlungen wie dem Glühen, Vergüten oder Härten zu verwechseln.

Diese Prozesse werden auf ein bereits festes Metallobjekt angewendet, um seine Eigenschaften zu verändern – zum Beispiel, um es weicher (Glühen) oder härter (Härten) zu machen. Das Sintern hingegen ist ein Formgebungsverfahren, das das feste Objekt überhaupt erst aus Pulver erzeugt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Pressen und Sintern verwendet werden soll, hängt vollständig von Ihrem Material, der Komplexität des Teils und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus Metallen mit hohem Schmelzpunkt liegt: Pressen und Sintern ist eine ideale Lösung, die die Komplexität der Flüssigphasenverarbeitung vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Teile in Endform liegt: Diese Methode bietet eine ausgezeichnete Konsistenz und Kontrolle und minimiert oft den Bedarf an kostspieliger Nachbearbeitung.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Enddichte und Porosität einer Komponente liegt: Das Sintern bietet ein einzigartiges Maß an Präzision hinsichtlich dieser mikrostrukturellen Eigenschaften für spezielle Anwendungen.

Letztendlich ist Pressen und Sintern ein leistungsstarkes Fertigungswerkzeug, das Metallpulver präzise und zuverlässig in Hochleistungskomponenten umwandelt.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Ergebnis |

|---|---|---|

| Pressen | Verdichten von Metallpulver unter hohem Druck in einer Form | Erzeugt einen zerbrechlichen „Grünling“ in der gewünschten Form |

| Sintern | Erhitzen des „Grünlings“ unter seinen Schmelzpunkt in einer kontrollierten Atmosphäre | Verschmilzt Pulverpartikel zu einem starken, dichten Festkörper |

Bereit, hochfeste, komplexe Metallteile mit Präzision herzustellen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für erfolgreiche Press- und Sinterprozesse erforderlich sind. Ob Sie mit hochschmelzenden Metallen wie Wolfram arbeiten oder eine außergewöhnliche Kontrolle über Dichte und Porosität benötigen, unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Anforderungen moderner Labore zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Fertigungskapazitäten verbessern und Ihnen helfen kann, hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Was ist eine Kaltisostatische Presse? Erzielen Sie eine gleichmäßige Pulververdichtung für komplexe Teile

- Wie groß ist der Markt für isostatische Pressverfahren? Eine Tiefenanalyse des über 1,2 Milliarden US-Dollar schweren Wegbereiters für die fortschrittliche Fertigung

- Was sind die Anwendungen des kalten isostatischen Pressens? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Was ist der Unterschied zwischen Sintern und Pressen? Ein Leitfaden zu Pulvermetallurgischen Verfahren

- Welche Nachteile hat die Pulvermetallurgie? Wesentliche Einschränkungen bei Festigkeit und Größe