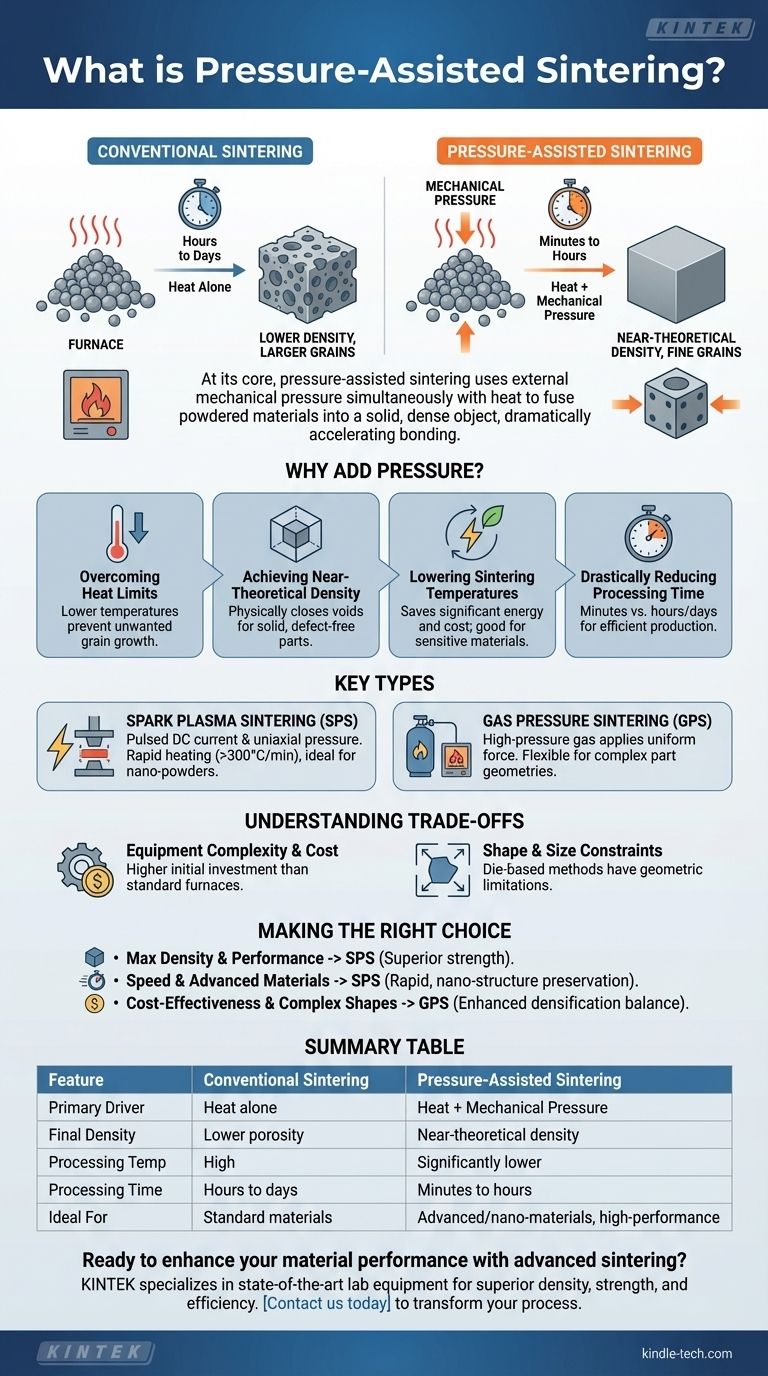

Im Kern ist druckunterstütztes Sintern eine Kategorie fortschrittlicher Fertigungstechniken, die externen mechanischen Druck gleichzeitig mit Wärme nutzt, um pulverförmige Materialien zu einem festen, dichten Objekt zu verschmelzen. Im Gegensatz zum herkömmlichen Sintern, das sich nur auf Wärme verlässt, zwingt dieser duale Ansatz die Partikel physisch zusammen, beschleunigt den Bindungsprozess dramatisch und verbessert die Eigenschaften des Endmaterials.

Während beim traditionellen Sintern Pulver nur langsam mit Wärme „gebacken“ werden, werden sie beim druckunterstützten Sintern aktiv verdichtet. Diese zusätzliche Kraft führt zu Fertigteilen, die wesentlich dichter und fester sind und in einem Bruchteil der Zeit bei niedrigeren Temperaturen hergestellt werden.

Warum den Sinterprozess mit Druck ergänzen?

Das Verständnis der Rolle des Drucks ist der Schlüssel, um zu erkennen, warum diese Techniken so leistungsstark sind. Er verändert die Dynamik der Bindung einzelner Partikel zueinander grundlegend.

Die Grenzen von Wärme allein überwinden

Herkömmliches Sintern erfordert sehr hohe Temperaturen und lange Prozesszeiten, um den Atomen genügend Energie für die Diffusion über Partikelgrenzen hinweg zu geben. Diese verlängerte Hitzeeinwirkung kann unerwünschtes Kornwachstum verursachen, was die mechanischen Eigenschaften des Materials beeinträchtigen kann.

Erreichen der nahezu theoretischen Dichte

Das Hauptziel des Sinterns ist die Beseitigung des Leerraums oder der Porosität zwischen den anfänglichen Pulverpartikeln. Druck presst die Partikel physisch näher zusammen, schließt diese Hohlräume mechanisch und erleichtert die Herstellung eines Endteils, das nahezu vollständig fest und fehlerfrei ist.

Senken der Sintertemperaturen

Da die mechanische Druckunterstützung die Verdichtung stark fördert, benötigt der Prozess weniger thermische Energie. Die Sintertemperaturen können oft um Hunderte von Grad gesenkt werden, was erhebliche Energie und Kosten spart. Dies ist auch entscheidend für die Verarbeitung temperaturempfindlicher Materialien oder Materialien in Nanogröße, die durch herkömmliche Hochhitzeverfahren beschädigt würden.

Drastische Reduzierung der Prozesszeit

Die Kombination aus Wärme und Druck ist weitaus effizienter als Wärme allein. Prozesse, die in einem herkömmlichen Ofen Stunden oder sogar Tage dauern würden, können mit druckunterstützten Techniken wie dem Funkenplasmabeschuss (Spark Plasma Sintering, SPS) oft in Minuten abgeschlossen werden.

Wichtige Arten des druckunterstützten Sinterns

Mehrere unterschiedliche Methoden fallen in diese Kategorie, jede mit einzigartigen Vorteilen.

Funkenplasmabeschuss (Spark Plasma Sintering, SPS)

SPS ist eine hochentwickelte Methode, die einen starken gepulsten Gleichstrom und uniaxialen Druck verwendet. Der Strom fließt direkt durch das Pulver und die Form und erzeugt schnelle, lokalisierte Wärme an den Partikelkontaktstellen.

Diese Technik wird für ihre extrem hohen Aufheizraten (über 300 °C/min) und kurzen Prozesszeiten geschätzt. Sie ist besonders wirksam für die Konsolidierung von Pulvern in Nanogröße, ohne dass die Körner wachsen, wodurch ihre einzigartigen Eigenschaften erhalten bleiben.

Gassdrucksintern (Gas Pressure Sintering, GPS)

GPS ist eine kostengünstigere Alternative zu anderen Hochdruckmethoden wie der heißisostatischen Pressung (HIP). Es verwendet Hochdruckgas in einem Ofen, um gleichmäßigen Druck auf das Bauteil auszuüben.

Ein wesentlicher Vorteil von GPS ist seine Flexibilität bei der Bauteilgeometrie, da es nicht die Formbeschränkungen aufweist, die oft mit Methoden verbunden sind, die eine starre Form verwenden, wie z. B. das Warmpressen.

Die Abwägungen verstehen

Obwohl diese Methoden leistungsstark sind, sind sie keine universelle Lösung. Es ist entscheidend, ihre Grenzen zu verstehen, um eine fundierte Entscheidung zu treffen.

Komplexität und Kosten der Ausrüstung

Die für das druckunterstützte Sintern erforderlichen Maschinen sind wesentlich komplexer und teurer als ein Standard-Hochtemperaturofen. Die anfängliche Kapitalinvestition kann erheblich sein.

Form- und Größenbeschränkungen

Methoden, die sich zur Druckausübung auf eine physische Form verlassen, wie Warmpressen oder viele SPS-Konfigurationen, sind von Natur aus auf die Formen beschränkt, die gepresst werden können. Prozesse wie GPS oder HIP bieten mehr geometrische Freiheit, bringen aber ihre eigenen Herausforderungen bei der Ausrüstung mit sich.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Sinterverfahrens hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab, von den Materialeigenschaften bis hin zu den Budgetbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Leistung liegt: Fortschrittliche Methoden wie das Funkenplasmabeschuss sind ideal für die Herstellung von Materialien mit weniger Fehlern und überlegener Festigkeit.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und fortschrittlichen Materialien liegt: SPS ist unübertroffen für seine schnellen Zykluszeiten und seine einzigartige Fähigkeit, nanostrukturierte Pulver zu konsolidieren, ohne sie zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei komplexen Formen liegt: Das Gassdrucksintern bietet eine gute Balance aus verbesserter Verdichtung ohne die hohen Kosten oder geometrischen Grenzen anderer Methoden.

Indem Sie verstehen, wie die Hinzufügung von Druck den Sinterprozess verändert, können Sie den präzisen Herstellungsweg auswählen, um Ihre Materialleistungsziele zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Konventionelles Sintern | Druckunterstütztes Sintern |

|---|---|---|

| Haupttreiber | Nur Wärme | Wärme + Mechanischer Druck |

| Enddichte | Geringere Porosität | Nahezu theoretische Dichte |

| Prozesstemperatur | Hoch | Erheblich niedriger |

| Bearbeitungszeit | Stunden bis Tage | Minuten bis Stunden |

| Ideal für | Standardmaterialien | Fortschrittliche/Nano-Materialien, Hochleistungsteile |

Bereit, Ihre Materialleistung durch fortschrittliches Sintern zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung modernster Laborausrüstung und Verbrauchsmaterialien, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Egal, ob Sie mit fortschrittlichen Keramiken, Metallen oder Nanopulvern arbeiten, unsere Expertise in druckunterstützten Sinterlösungen kann Ihnen helfen, überlegene Dichte, Festigkeit und Effizienz zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sintertechnologien Ihren Herstellungsprozess verändern und die Hochleistungsmaterialien liefern können, die Ihre Projekte erfordern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Wie beeinflusst die uniaxialen Pressfunktion eines Vakuum-Warmpressofens die Mikrostruktur von ZrC-SiC-Keramiken?

- Warum ist ein Vakuum für das Sintern von Metall-Keramik-Verbundwerkstoffen unerlässlich? Erzielen Sie reine, hochdichte Ergebnisse

- Was ist die Bedeutung einer präzisen Temperaturkontrolle bei der Schmelzinfiltration? Hochleistungsfähige Li-Legierungselektroden herstellen

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Welche Bedingungen schafft eine Vakuum-Heißpresse für Kupfer-MoS2-Mo-Verbundwerkstoffe? Erreichen Sie maximale Verdichtung