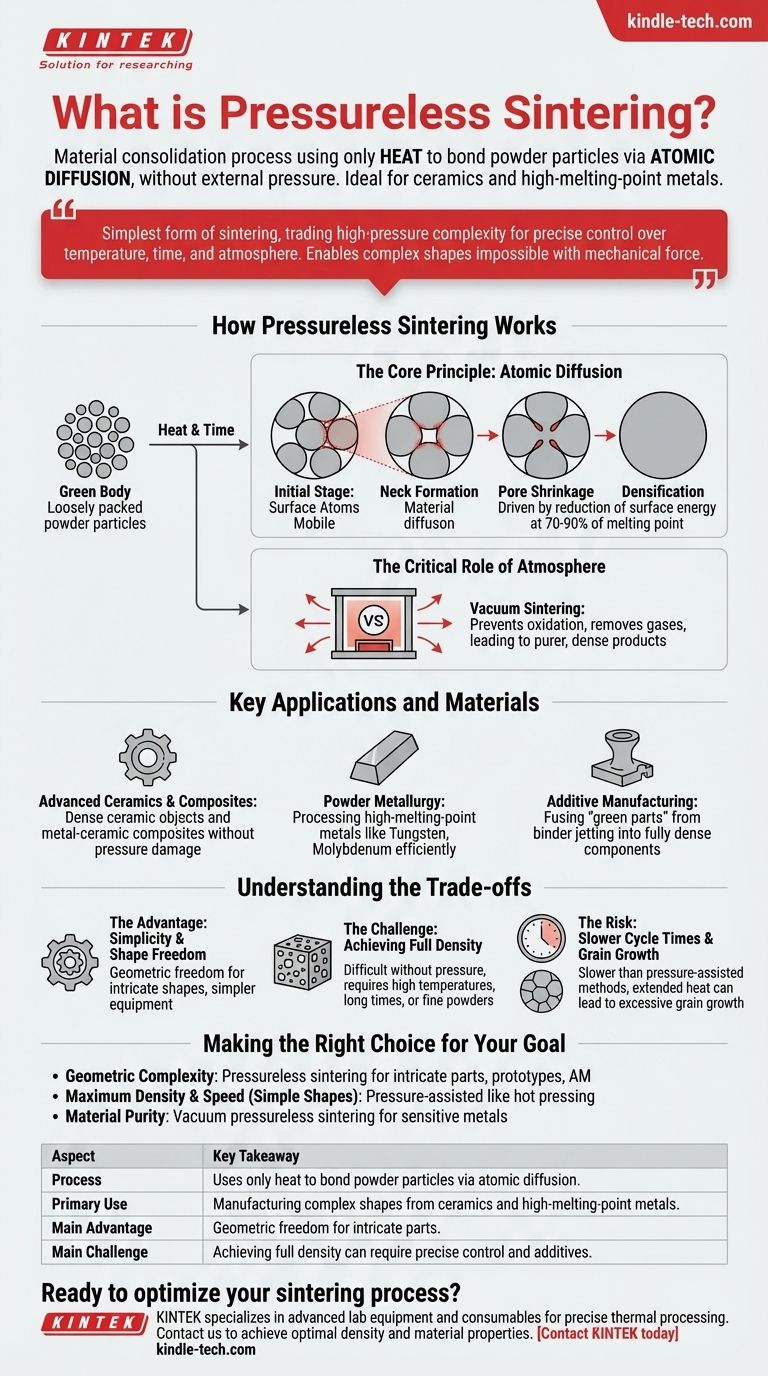

Kurz gesagt, druckloses Sintern ist ein Materialkonsolidierungsprozess, der ausschließlich Wärme nutzt, um Pulverpartikel zu einer festen Masse zu verbinden. Im Gegensatz zu anderen Methoden beruht er vollständig auf der durch hohe Temperaturen angetriebenen atomaren Diffusion, um das Material zu verdichten, ohne jeglichen äußeren mechanischen Druck auszuüben. Dieses Verfahren ist grundlegend für die Herstellung von Teilen aus Keramiken und hochschmelzenden Metallen.

Das drucklose Sintern ist die einfachste Form des Sinterns, bei der die Komplexität von Hochdruckanlagen durch die Notwendigkeit einer präzisen Kontrolle von Temperatur, Zeit und Atmosphäre erkauft wird. Sein Hauptvorteil ist die Fähigkeit, komplexe Formen zu erzeugen, die mit Methoden, die mechanische Kraft erfordern, nicht herstellbar sind.

Wie druckloses Sintern funktioniert

Druckloses Sintern ist kein passiver Prozess. Es handelt sich um eine hochkontrollierte thermische Behandlung, die darauf ausgelegt ist, ein locker gepacktes Pulver, bekannt als „Grünkörper“, in ein dichtes, festes Objekt mit nützlichen mechanischen Eigenschaften umzuwandeln.

Das Kernprinzip: Atomare Diffusion

Die treibende Kraft hinter dem Sintern ist die Reduzierung der Oberflächenenergie. Bei hohen Temperaturen (typischerweise 70–90 % des Schmelzpunkts des Materials) werden die Atome auf den Oberflächen der einzelnen Pulverpartikel hochmobil.

Diese Atome diffundieren über die Kontaktpunkte zwischen den Partikeln und bilden „Hälse“, die mit der Zeit wachsen. Während dieser Prozess fortschreitet, verschmelzen die Hälse, die Poren zwischen den Partikeln schrumpfen, und die gesamte Komponente verdichtet und verfestigt sich.

Die entscheidende Rolle der Atmosphäre

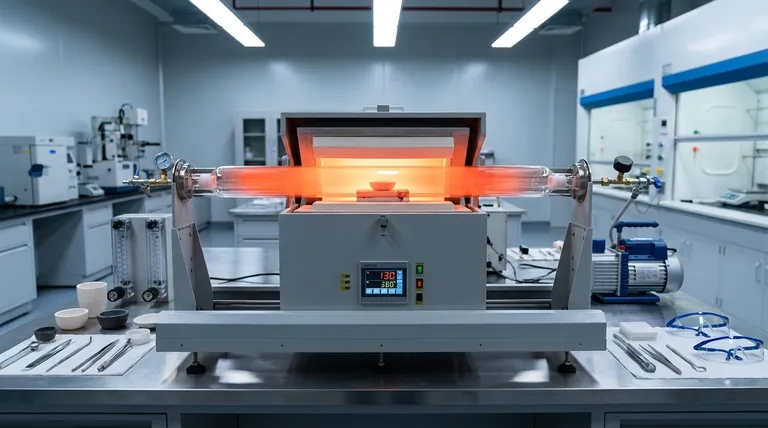

Obwohl kein äußerer Druck ausgeübt wird, ist die Atmosphäre im Ofen eine kritische Prozessvariable. Die häufigste Umgebung ist ein Vakuum.

Vakuumsintern beinhaltet das Platzieren des Bauteils in einem Ofen und das Entfernen der Luft vor dem Erhitzen. Dies verhindert die Oxidation des Materials und hilft, während des Erhitzens freigesetzte Gase aus dem Pulver zu entfernen, was zu einem reineren, dichter gesinterten Produkt mit stabiler Leistung führt.

Wichtige Anwendungen und Materialien

Die Einfachheit und Flexibilität des drucklosen Sinterns machen es für eine breite Palette von fortschrittlichen Anwendungen geeignet, bei denen andere Methoden versagen.

Fortschrittliche Keramiken und Verbundwerkstoffe

Druckloses Sintern ist die traditionelle und gebräuchlichste Methode zur Herstellung dichter Keramikobjekte. Es wird auch für Metall-Keramik-Verbundwerkstoffe verwendet, bei denen das Anlegen von hohem Druck die empfindlichen Mikrostrukturen beschädigen könnte.

Pulvermetallurgie

Dieses Verfahren ist unerlässlich für die Verarbeitung von Metallen mit extrem hohen Schmelzpunkten, wie Wolfram oder Molybdän. Das Schmelzen und Gießen dieser Metalle ist energieintensiv und schwierig, während das Sintern ihrer Pulver weitaus praktikabler und effizienter ist.

Additive Fertigung (3D-Druck)

Viele Metall-3D-Druckverfahren, wie das Binder-Jetting, erzeugen ein „Grünteil“ aus Metallpulver, das durch ein Bindemittel zusammengehalten wird. Dieses Teil wird dann in einen Ofen zum drucklosen Sintern gegeben, um die Metallpartikel zu einer vollständig dichten Endkomponente zu verschmelzen.

Die Abwägungen verstehen

Die Wahl eines Fertigungsverfahrens erfordert eine nüchterne Bewertung seiner Vor- und Nachteile. Das drucklose Sintern bietet erhebliche Vorteile, birgt aber auch einzigartige Herausforderungen.

Der Vorteil: Einfachheit und Formfreiheit

Der Hauptvorteil ist die geometrische Freiheit. Da keine mechanische Presse beteiligt ist, können Ingenieure hochkomplexe und filigrane Formen entwerfen und herstellen, die mit druckunterstütztem Sintern unmöglich zu formen wären. Die Ausrüstung ist im Allgemeinen auch einfacher und kostengünstiger.

Die Herausforderung: Erreichen der vollen Dichte

Ohne Druck, um die Partikel zusammenzuzwingen, kann das Erreichen einer Dichte von nahezu 100 % schwierig sein. Es erfordert oft höhere Temperaturen, längere Sinterzeiten oder die Verwendung feiner Pulver und spezieller chemischer Zusätze (Sinterhilfsmittel), um die Diffusion zu fördern.

Das Risiko: Langsamere Zykluszeiten und Kornwachstum

Da es ausschließlich von Wärme und Zeit abhängt, kann der drucklose Sinterprozess langsamer sein als druckunterstützte Verfahren. Darüber hinaus kann eine längere Zeit bei hohen Temperaturen manchmal zu übermäßigem Kornwachstum führen, was die endgültigen mechanischen Eigenschaften des Materials negativ beeinflussen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sintermethode hängt vollständig von den spezifischen Einschränkungen und Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: Das drucklose Sintern ist die überlegene Wahl für die Herstellung komplizierter Teile, Prototypen oder Komponenten, die durch additive Fertigung hergestellt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Geschwindigkeit für einfache Formen liegt: Ein druckunterstütztes Verfahren wie das Warmpressen kann für die Hochvolumenproduktion einfacher Geometrien effizienter sein.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit für empfindliche Metalle liegt: Vakuum-Druckloses Sintern ist ideal, da es vor Oxidation schützt und Verunreinigungen während des Prozesses entfernt.

Letztendlich ist das drucklose Sintern ein grundlegendes Werkzeug in der Materialwissenschaft, das die Herstellung von Hochleistungskomponenten ermöglicht, wenn seine Prinzipien und Grenzen richtig verstanden werden.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Verwendet nur Wärme, um Pulverpartikel durch atomare Diffusion zu verbinden. |

| Haupteinsatzgebiet | Herstellung komplexer Formen aus Keramiken und hochschmelzenden Metallen. |

| Hauptvorteil | Geometrische Freiheit für komplizierte Teile. |

| Hauptherausforderung | Das Erreichen der vollen Dichte kann präzise Kontrolle und Additive erfordern. |

Bereit, Ihren Sinterprozess zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die Sie für präzise thermische Prozesse benötigen. Egal, ob Sie mit fortschrittlichen Keramiken, Metallpulvern für die additive Fertigung oder hochreinen Verbundwerkstoffen arbeiten, unsere Lösungen gewährleisten konsistente, qualitativ hochwertige Ergebnisse.

Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Ofens und Zubehörs helfen, um optimale Dichte und Materialeigenschaften zu erzielen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was sind die Hauptfunktionen von Hochpräzisions-Rohröfen beim Graphenwachstum? Fehlerfreie GS-Synthese erzielen

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Wie stellt ein industrieller Rohröfen die erforderlichen Prozessbedingungen für experimentelle Geräte mit überkritischen Fluiden sicher?

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Rolle spielt eine Röhrenofen bei der Wärmebehandlung von Argyrodit-Elektrolyten? Beherrschen Sie die Ionenleitfähigkeit