Im Kern ist die Wärmebehandlung unter Schutzatmosphäre ein hochkontrollierter industrieller Prozess, bei dem ein Material, typischerweise Metall, in einer spezifischen, technisch entwickelten Gasumgebung erhitzt und abgekühlt wird. Der Zweck dieser Atmosphäre ist es, das Material vor schädlichen chemischen Reaktionen – wie Rostbildung oder Schwächung – zu schützen, die sonst auftreten würden, wenn es in Umgebungsluft erhitzt wird.

Die zentrale Herausforderung bei der Wärmebehandlung ist nicht nur die Temperaturregelung, sondern auch die Steuerung der chemischen Umgebung. Eine Schutzatmosphäre ermöglicht eine präzise Kontrolle über die Oberflächenchemie eines Teils, verhindert Defekte wie Oxidation und Entkohlung und stellt sicher, dass das Endprodukt die erforderlichen Qualitäts- und Leistungsstandards erfüllt.

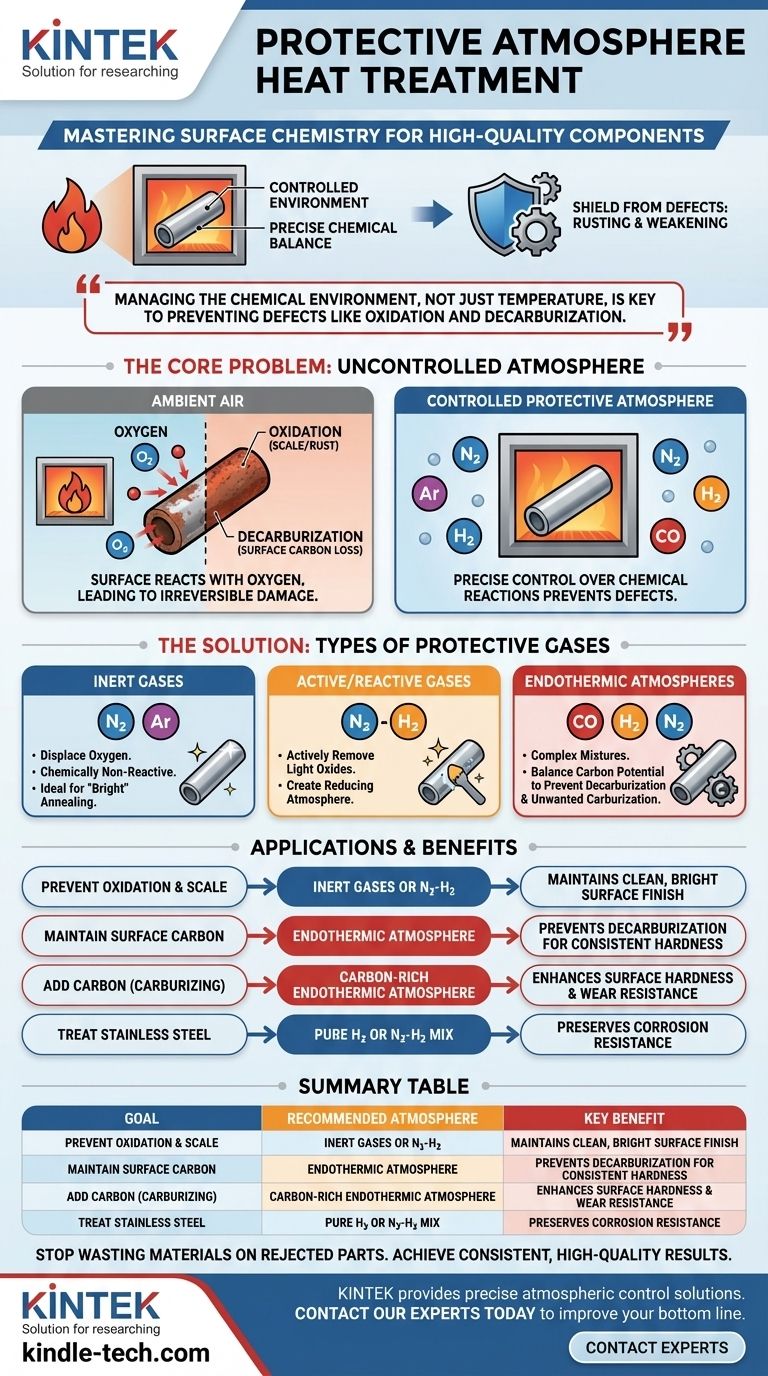

Das Kernproblem: Was in einer unkontrollierten Atmosphäre passiert

Wenn Metalle in normaler Luft auf hohe Temperaturen erhitzt werden, reagieren ihre Oberflächen mit den umgebenden Gasen, hauptsächlich Sauerstoff. Dies führt zu irreversiblen und oft schädlichen Veränderungen.

Die Auswirkungen der Oxidation

Oxidation ist die chemische Reaktion zwischen der heißen Metalloberfläche und Sauerstoff. Bei Stählen zeigt sich dies häufig als Bildung von Zunder oder Rost.

Dieser Oberflächenzunder ist nicht nur ein kosmetisches Problem. Er kann die Abmessungen eines Teils verändern, seine Festigkeit beeinträchtigen und seine Leistung in der Endanwendung negativ beeinflussen.

Die Herausforderung der Entkohlung

Entkohlung ist ein spezifisches Problem bei Stahl. Es ist der Prozess, bei dem Kohlenstoffatome von der Oberfläche des Stahls diffundieren, eine Reaktion, die oft durch Sauerstoff und Wasserdampf bei hohen Temperaturen angetrieben wird.

Da Kohlenstoff das Hauptelement ist, das Stahl seine Härte und Festigkeit verleiht, macht der Verlust von Kohlenstoff an der Oberfläche das Teil weicher und weniger verschleißfest. Dies kann zu vorzeitigem Versagen führen.

Die geschäftlichen Folgen von Oberflächenfehlern

Wenn die Ofenatmosphäre nicht kontrolliert wird, kann dies zu Teilen führen, die die Spezifikationen nicht erfüllen. Dies führt zu Ausschusschargen, Materialverschwendung, verminderter Rentabilität und erheblichen Risiken, wenn ein fehlerhaftes Teil in die Lieferkette gelangt.

Wie Schutzatmosphären die Lösung bieten

Eine Schutzatmosphäre ersetzt die Umgebungsluft in einem Ofen durch ein sorgfältig gesteuertes Gas oder eine Gasmischung. Dies ermöglicht eine präzise Kontrolle über die chemischen Reaktionen an der Metalloberfläche.

Das Prinzip der Atmosphärenkontrolle

Ziel ist es, eine Umgebung zu schaffen, die entweder chemisch nicht reaktiv (inert) oder aktiv auf das zu behandelnde Material abgestimmt ist. Durch die Kontrolle der Konzentrationen von Gasen wie Sauerstoff, Kohlenmonoxid und Wasserdampf können Ingenieure den endgültigen Oberflächenzustand des Werkstücks bestimmen.

Gängige Arten von Schutzgasen

Schutzatmosphären reichen von einfach bis komplex, je nach gewünschtem Ergebnis.

- Inerte Gase: Gase wie Argon (Ar) und Stickstoff (N2) werden verwendet, um einfach Sauerstoff zu verdrängen. Sie sind chemisch nicht reaktiv und verhindern das Auftreten von Oxidation, was ideal für das "blanke" Glühen oder Härten ist, bei dem die Oberfläche sauber bleiben muss.

- Aktive (oder reaktive) Gase: Dies sind Mischungen, die eine aktive Rolle spielen. Zum Beispiel kann eine Stickstoff-Wasserstoff (N2-H2)-Mischung eine "reduzierende" Atmosphäre erzeugen, die nicht nur Oxidation verhindert, sondern auch vorhandene leichte Oxide entfernen kann.

- Endotherme Atmosphären: Diese komplexen Mischungen (oft CO-H2-N2) werden erzeugt, um ein spezifisches "Kohlenstoffpotential" zu haben. Sie sind sorgfältig ausbalanciert, um sowohl Entkohlung als auch unerwünschte Aufkohlung (die Zugabe von Kohlenstoff) zu verhindern, was sie für die Behandlung von hochkohlenstoffhaltigen Stählen unerlässlich macht.

Abwägungen und Anwendungen verstehen

Die Verwendung einer Schutzatmosphäre erhöht die Komplexität und die Kosten des Wärmebehandlungsprozesses, aber dies ist ein notwendiger Kompromiss, um hochwertige, zuverlässige Komponenten zu erzielen.

Die Atmosphäre an das Material anpassen

Die Wahl der Atmosphäre ist entscheidend. Eine Atmosphäre, die für einen niedriglegierten Baustahl geeignet ist, kann für Edelstahl völlig falsch sein. Zum Beispiel wird endothermes Gas häufig zum Aufkohlen und neutralen Härten verwendet, während Edelstahl oft eine reine Wasserstoff- oder Stickstoff-Wasserstoff-Atmosphäre benötigt, um seine Korrosionsbeständigkeit zu erhalten.

Die Kosten der Präzision

Die Erzeugung und Aufrechterhaltung dieser Atmosphären erfordert spezielle Ausrüstung, einschließlich Gasgeneratoren, Mischern und ausgeklügelten Steuerungssystemen. Obwohl dies eine erhebliche Investition darstellt, ist sie oft weitaus geringer als die Kosten für die Produktion einer ganzen Charge von Ausschussteilen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Schutzatmosphäre hängt vollständig vom zu behandelnden Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oberflächenrost und Zunder (Oxidation) liegt: Ein inertes Gas wie Stickstoff oder eine Stickstoff-Wasserstoff-Mischung ist oft die effektivste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung des genauen Oberflächenkohlenstoffs eines Stahlteils liegt: Sie benötigen eine präzise gesteuerte endotherme Atmosphäre mit einem auf Ihr Material abgestimmten Kohlenstoffpotential.

- Wenn Ihr Hauptaugenmerk auf der Zugabe von Kohlenstoff zur Oberfläche liegt (Aufkohlen oder Carbonitrieren): Eine spezialisierte, kohlenstoffreiche endotherme Atmosphäre ist unerlässlich, um sicherzustellen, dass der Prozess konsistent und effektiv ist.

Letztendlich ermöglicht die Kontrolle der Ofenatmosphäre eine direkte Kontrolle über die endgültige Qualität, Zuverlässigkeit und Leistung Ihrer wärmebehandelten Komponenten.

Zusammenfassungstabelle:

| Ziel | Empfohlene Atmosphäre | Hauptvorteil |

|---|---|---|

| Oxidation & Zunder verhindern | Inerte Gase (Stickstoff, Argon) oder N2-H2-Mischung | Bewahrt eine saubere, blanke Oberfläche |

| Oberflächenkohlenstoffgehalt aufrechterhalten | Endotherme Atmosphäre (CO-H2-N2) | Verhindert Entkohlung für gleichmäßige Härte |

| Kohlenstoff zur Oberfläche hinzufügen (Aufkohlen) | Kohlenstoffreiche endotherme Atmosphäre | Verbessert Oberflächenhärte und Verschleißfestigkeit |

| Edelstahl behandeln | Reiner Wasserstoff oder Stickstoff-Wasserstoff-Mischung | Bewahrt Korrosionsbeständigkeitseigenschaften |

Verschwenden Sie keine Materialien mehr durch Ausschussteile. Schützen Sie Ihre wärmebehandelten Komponenten vor kostspieligen Oberflächenfehlern wie Oxidation und Entkohlung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Lösungen zur Atmosphärenkontrolle, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, konsistente, hochwertige Ergebnisse zu erzielen und Ihre Rentabilität zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess