Im Wesentlichen ist die Sintertemperatur die spezifische Temperatur, auf die ein pulverförmiges Material erhitzt wird, um seine einzelnen Partikel miteinander zu verbinden und ein festes, dichtes Objekt zu bilden. Dieser Prozess findet unterhalb des Schmelzpunkts des Materials statt und beruht auf der atomaren Diffusion anstelle der Verflüssigung, um das Pulver zu einer zusammenhängenden Masse zu verdichten. Die genaue Temperatur ist eine der kritischsten Variablen im gesamten Sinterprozess.

Die Sintertemperatur ist keine feste Materialeigenschaft, sondern ein entscheidender Prozessparameter, den Sie kontrollieren müssen. Die optimale Temperatur stellt einen strategischen Kompromiss zwischen dem Erreichen der gewünschten Dichte, der Kontrolle der endgültigen Mikrostruktur des Materials sowie der Steuerung von Produktionskosten und -zeit dar.

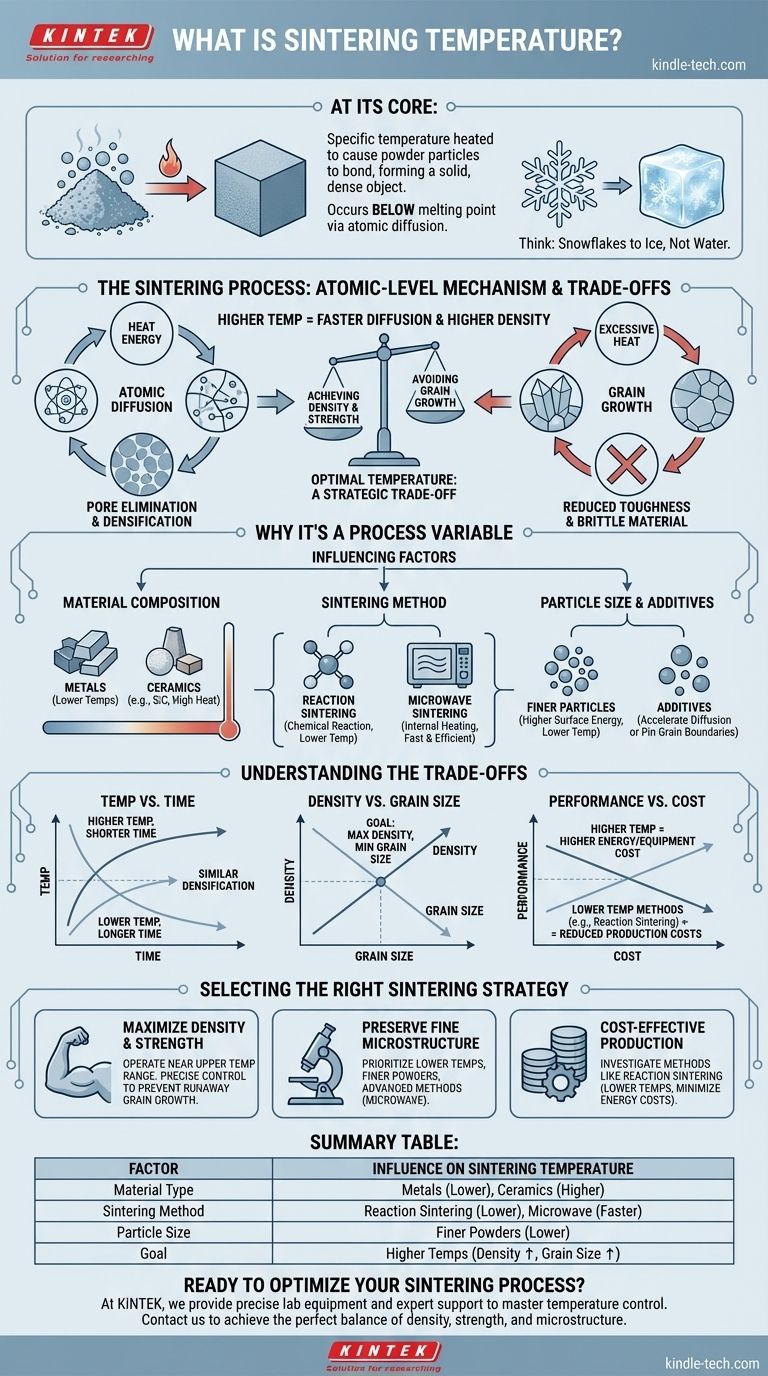

Die Rolle der Temperatur im Sinterprozess

Um zu verstehen, warum diese Temperatur so wichtig ist, müssen wir uns ansehen, was auf mikroskopischer Ebene geschieht. Beim Sintern geht es im Grunde darum, die Oberflächenenergie einer Ansammlung von Partikeln zu reduzieren, indem diese in ein festes Schüttgut umgewandelt werden.

Vom Pulver zum Feststoff: Der Mechanismus auf atomarer Ebene

Wärme liefert die thermische Energie, die erforderlich ist, damit sich Atome über die Grenzen benachbarter Partikel hinweg bewegen oder diffundieren. Diese atomare Bewegung schließt die Poren zwischen den Partikeln, wodurch diese miteinander verschmelzen und sich das gesamte Bauteil zusammenzieht und verdichtet.

Dieser Prozess unterscheidet sich vom Schmelzen. Stellen Sie es sich so vor, als würden Sie lose Schneeflocken zusammendrücken, um ein festes Stück Eis zu bilden; die Flocken verbinden sich, ohne jemals zu Wasser zu werden. Beim Sintern liefert die Wärme die Energie für diese Bindung.

Erreichen von Dichte und Festigkeit

Im Allgemeinen beschleunigen höhere Sintertemperaturen die Geschwindigkeit der atomaren Diffusion. Dies führt zu einer schnelleren Porenbeseitigung und resultiert in einem Endprodukt mit höherer Dichte und größerer mechanischer Festigkeit.

Das Problem des Kornwachstums

Übermäßige Hitze führt jedoch zu einem konkurrierenden Phänomen: dem Kornwachstum. Während die Partikel verschmelzen, neigen auch die einzelnen Kristallstrukturen (Körner) im Material dazu, größer zu werden. Zu hohe Temperaturen können zu großen, groben Körnern führen, was oft die Zähigkeit des Materials verringert und es spröder machen kann.

Warum die Sintertemperatur eine Prozessvariable ist

Die ideale Sintertemperatur ist keine einzelne Zahl, die man in einem Lehrbuch nachschlagen kann. Sie hängt stark vom Material, den Fertigungszielen und der spezifischen verwendeten Methode ab.

Einfluss der Materialzusammensetzung

Verschiedene Materialklassen weisen sehr unterschiedliche Sintertemperaturbereiche auf. Metalle sintern typischerweise bei niedrigeren Temperaturen als fortschrittliche Keramiken wie Siliziumkarbid, die sehr hohe Hitze benötigen, um die Diffusion einzuleiten.

Auswirkungen der Sintermethode

Die Art und Weise, wie die Wärme zugeführt wird, beeinflusst das erforderliche Temperaturprofil dramatisch.

- Reaktionssintern nutzt eine chemische Reaktion innerhalb des Pulverpresslings, um den Bindungsprozess zu unterstützen. Dies ermöglicht die Verdichtung bei einer deutlich niedrigeren Sintertemperatur, wodurch Energiekosten gesenkt und es für große, komplexe Strukturen geeignet wird.

- Mikrowellensintern erhitzt das Material von innen heraus anstatt von einer externen Quelle. Dies kann viel schneller und energieeffizienter sein, ist aber oft auf kleinere Teile und spezifische Materialien beschränkt, die gut mit Mikrowellen koppeln.

Die Rolle der Partikelgröße und von Zusatzstoffen

Kleinere Ausgangspartikel weisen eine höhere Oberflächenenergie auf, was eine stärkere treibende Kraft für das Sintern darstellt. Daher können feinere Pulver oft bei niedrigeren Temperaturen verdichtet werden. Dem Pulver können auch Zusatzstoffe beigemischt werden, um die Diffusion zu beschleunigen oder Korngrenzen zu fixieren und übermäßiges Wachstum zu verhindern.

Die Abwägungen verstehen

Die Auswahl einer Sintertemperatur ist immer eine Übung im Ausgleich konkurrierender Faktoren. Es gibt keine einzige „beste“ Temperatur, sondern nur diejenige, die für Ihr spezifisches Ziel optimal ist.

Temperatur vs. Zeit

Man kann oft ein ähnliches Maß an Verdichtung erreichen, indem man bei einer niedrigeren Temperatur über einen längeren Zeitraum oder bei einer höheren Temperatur über eine kürzere Zeit erhitzt. Dieses Verhältnis ist entscheidend für die Optimierung des Produktionsdurchsatzes und des Energieverbrauchs.

Dichte vs. Korngröße

Dies ist das klassische Sinterdilemma. Das Ziel ist typischerweise, maximale Dichte bei möglichst kleiner Korngröße zu erreichen. Dies erfordert eine präzise Kontrolle nicht nur der Spitzentemperatur, sondern des gesamten Erhitzungs- und Abkühlzyklus.

Leistung vs. Kosten

Höhere Temperaturen erfordern mehr Energie und fortschrittlichere, teurere Öfen. Methoden wie das Reaktionssintern sind gerade deshalb attraktiv, weil ihre niedrigeren Temperaturanforderungen zu einer erheblichen Senkung der Produktionskosten führen können, ohne die Leistung für bestimmte Anwendungen zu beeinträchtigen.

Die richtige Sinterstrategie auswählen

Ihre Wahl der Sintertemperatur sollte direkt von den beabsichtigten Eigenschaften der fertigen Komponente geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Dichte und Festigkeit liegt: Sie müssen wahrscheinlich am oberen Ende des Sinterbereichs des Materials arbeiten, mit präziser Kontrolle, um ein außer Kontrolle geratenes Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen Mikrostruktur liegt: Priorisieren Sie niedrigere Sintertemperaturen, feinere Ausgangspulver und möglicherweise fortschrittliche Methoden wie das Mikrowellensintern, um das Kornwachstum zu begrenzen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung großer Teile liegt: Untersuchen Sie Methoden wie das Reaktionssintern, die bei niedrigeren Temperaturen arbeiten, um Energiekosten und thermische Spannungen zu minimieren.

Die Beherrschung der Sintertemperatur bedeutet nicht nur, eine Zahl zu erreichen; es geht darum, Energie strategisch zu steuern, um Pulver in Leistung umzuwandeln.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Sintertemperatur |

|---|---|

| Materialtyp | Metalle erfordern niedrigere Temperaturen als Keramiken wie Siliziumkarbid. |

| Sintermethode | Reaktionssintern verwendet niedrigere Temperaturen; Mikrowellensintern kann schneller sein. |

| Partikelgröße | Feinere Pulver können oft bei niedrigeren Temperaturen gesintert werden. |

| Ziel (Dichte vs. Korngröße) | Höhere Temperaturen erhöhen die Dichte, können aber zu größeren, schwächeren Körnern führen. |

Bereit, Ihren Sinterprozess für überlegene Ergebnisse zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, Ihnen die präzisen Laborgeräte und die fachkundige Unterstützung zu bieten, die Sie benötigen, um die Temperaturkontrolle für Ihre Pulvermaterialien zu meistern. Egal, ob Sie mit Metallen, Keramiken oder fortschrittlichen Verbundwerkstoffen arbeiten, unsere Öfen und Verbrauchsmaterialien sind darauf ausgelegt, Ihnen zu helfen, die perfekte Balance zwischen Dichte, Festigkeit und Mikrostruktur zu erreichen.

Lassen Sie sich von unserem Team bei der Auswahl der richtigen Ausrüstung unterstützen, um Ihre spezifischen Leistungs- und Kostenziele zu erreichen. Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an das Laborsintern zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was sind typische Anwendungen für ölfreie Membran-Vakuumpumpen? Sichern Sie die Prozessreinheit in Ihrem Labor

- Was ist Entbindern (Debinding) in der additiven Fertigung? Der entscheidende Schritt für stabile Metallteile

- Was sind die drei Hauptbestandteile von Biomasse? Die Geheimnisse von Zellulose, Hemizellulose und Lignin lüften

- Wie hoch ist die Kapazität eines Durchlaufofens? Erschließen Sie Hochvolumen-Sintern von 50 bis 1000 kg/Tag

- Wie beeinflusst die Stichprobengröße die Analyse? Maximieren Sie die Zuverlässigkeit Ihrer Forschung

- Ist Pyrolyseöl eine Chemikalie? Das Potenzial eines komplexen chemischen Rohstoffs erschließen

- Was ist die Kapazität einer Filterpresse? Ein Leitfaden zu volumetrischen und Durchsatz-Metriken