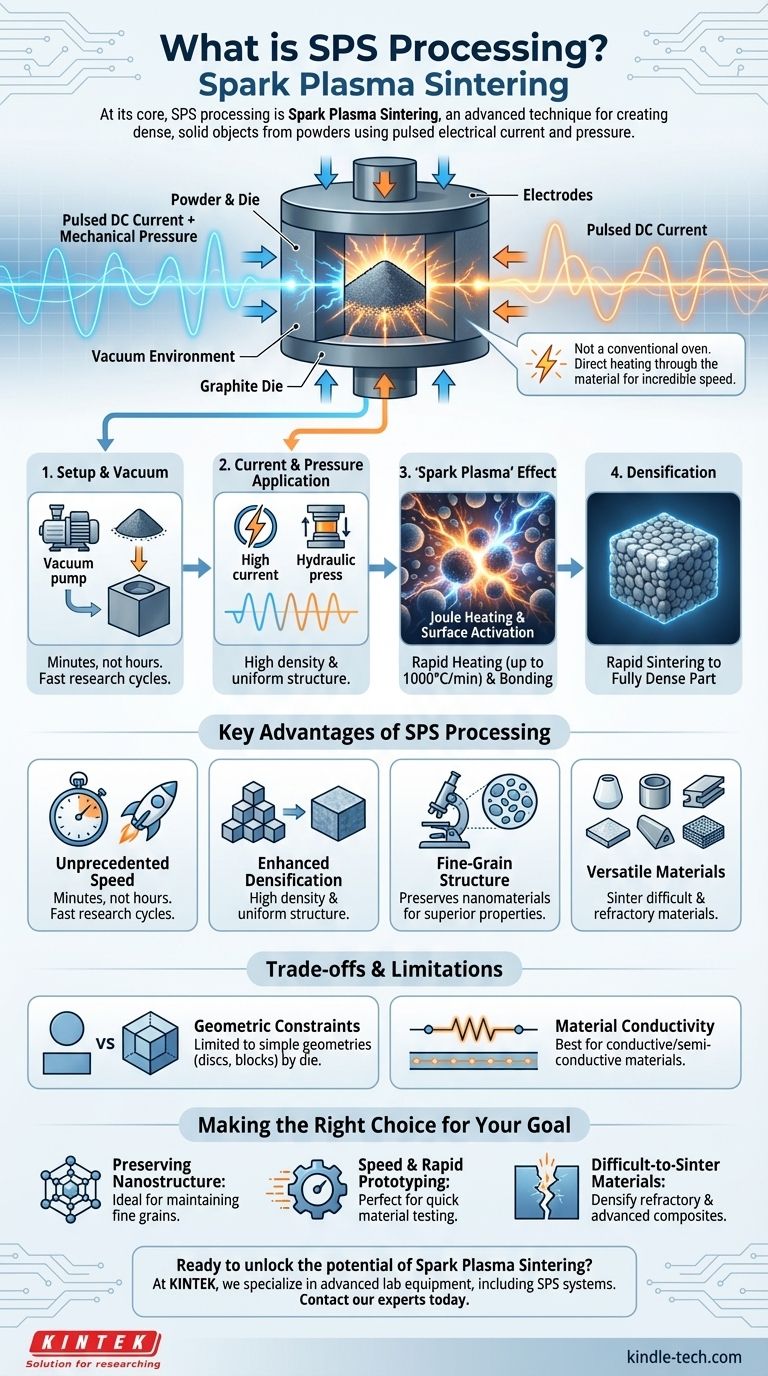

Im Kern bezieht sich der Begriff „SPS-Verarbeitung“ fast ausschließlich auf das Spark Plasma Sintering (Funkenerosionssintern), eine fortschrittliche Werkstofftechnik zur Herstellung dichter, fester Objekte aus Pulvern. Während SPS im Finanzwesen auch für Secure Payment System stehen kann, weist der Kontext der „Verarbeitung“ direkt auf diese spezifische Herstellungsmethode hin, die gepulsten elektrischen Strom und Druck verwendet, um Materialien schnell miteinander zu verschmelzen.

Spark Plasma Sintering ist keine konventionelle, ofenbasierte Heizmethode. Stattdessen nutzt es das Material selbst als Heizelement, indem es einen leistungsstarken gepulsten Gleichstrom und mechanischen Druck anwendet, um ein unglaublich schnelles Sintern zu erreichen und einzigartige Materialeigenschaften zu bewahren, die bei langsameren Prozessen verloren gehen würden.

Was ist Spark Plasma Sintering (SPS)?

Spark Plasma Sintering ist eine moderne Sintertechnik, eine Art pulvermetallurgisches Verfahren. Es wird verwendet, um einen Pulverpressling in ein festes, dichtes Objekt umzuwandeln, ohne es zu schmelzen.

Stellen Sie es sich als eine extrem schnelle und leistungsstarke Version des Heißpressens vor. Anstatt nur die Außenseite einer Form zu erhitzen und auf die Wärmeübertragung zu warten, leitet SPS Elektrizität durch die Form und das Pulver selbst.

Diese direkte Heizmethode ermöglicht außerordentlich hohe Aufheizraten – manchmal über 1000 °C pro Minute – was die für die Bildung eines festen Teils erforderliche Zeit drastisch verkürzt.

Wie funktioniert der SPS-Prozess?

Der Prozess ist ein präzises Zusammenspiel von elektrischer Energie, mechanischer Kraft und einer Vakuumumgebung, alles innerhalb einer spezialisierten Maschine.

Die Kernkomponenten: Pulver und Matrize

Zuerst wird das Rohmaterialpulver in eine leitfähige Matrize geladen, die fast immer aus Graphit besteht. Diese gesamte Anordnung wird zwischen zwei Elektroden in einer Vakuumkammer platziert.

Die doppelten Kräfte: Elektrischer Strom und Druck

Sobald die Kammer evakuiert ist, geschehen zwei Dinge gleichzeitig. Ein großer mechanischer Druck wird auf die Matrize ausgeübt, wodurch das Pulver komprimiert wird. Gleichzeitig erzeugt die Maschine einen leistungsstarken, gepulsten Gleichstrom (DC), der durch die Elektroden, die Matrize und das Pulver fließt.

Der "Spark Plasma"-Effekt

Der gepulste Strom erzeugt zwei kritische Effekte. Der primäre Effekt ist die Joulesche Erwärmung, bei der der elektrische Widerstand der Graphitmatrize und des Pulvers selbst intensive, schnelle und gleichmäßige Wärme erzeugt.

Zusätzlich kann die hohe Stromdichte momentane Funken oder Plasmaentladungen zwischen den einzelnen Pulverpartikeln erzeugen. Dieser Effekt hilft, die Partikeloberflächen zu reinigen und zu aktivieren, wodurch die Diffusion gefördert und der Bindungsprozess beschleunigt wird.

Diese Kombination aus intensiver Hitze, Oberflächenaktivierung und konstantem Druck zwingt die Pulverpartikel dazu, sehr schnell zu verschmelzen und zu verdichten.

Wichtige Vorteile der SPS-Verarbeitung

Der einzigartige Mechanismus von SPS bietet mehrere signifikante Vorteile gegenüber traditionellen Sintermethoden wie Heißpressen oder Ofensintern.

Beispiellose Geschwindigkeit

Der bedeutendste Vorteil ist die Geschwindigkeit. Mit Heiz- und Kühlraten, die um Größenordnungen schneller sein können als bei herkömmlichen Öfen, kann ein Prozess, der viele Stunden dauern würde, in Minuten abgeschlossen werden. Dies verkürzt Forschungs- und Produktionszyklen drastisch.

Verbesserte Verdichtung und feinkörnige Struktur

Die schnelle Zykluszeit hemmt das Kornwachstum. Für viele fortschrittliche Materialien, insbesondere Nanomaterialien, ist die Erhaltung einer feinkörnigen Mikrostruktur entscheidend, um gewünschte Eigenschaften wie hohe Festigkeit oder spezifische magnetische Verhaltensweisen zu erreichen. SPS zeichnet sich durch die Herstellung vollständig dichter Teile aus, während die Korngröße extrem klein gehalten wird.

Vielseitigkeit bei fortschrittlichen Materialien

SPS ist zur bevorzugten Technik für Materialien geworden, die notorisch schwer zu sintern sind. Dazu gehören extrem hochschmelzende Materialien (mit sehr hohen Schmelzpunkten), metastabile Materialien und Verbundwerkstoffe aus unähnlichen Substanzen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist SPS keine Universallösung. Seine spezialisierte Natur bringt praktische Überlegungen mit sich.

Geometrische und Größenbeschränkungen

Die Größe und Form des Endbauteils wird durch die Graphitmatrize begrenzt. Die Herstellung großer oder hochkomplexer Formen kann schwierig und teuer sein, wodurch es besser für die Herstellung relativ einfacher Geometrien wie Scheiben, Zylinder oder Blöcke geeignet ist.

Materialleitfähigkeit

Der Prozess funktioniert am effektivsten mit elektrisch leitfähigen oder halbleitenden Pulvern und Matrizen. Während isolierende Materialien wie einige Keramiken gesintert werden können, erfordert dies oft spezielle Techniken oder leitfähige Hilfsmittel, was den Prozess komplexer macht.

Ausrüstung und Kosten

SPS-Anlagen sind hochspezialisiert und stellen eine erhebliche Kapitalinvestition im Vergleich zu einem Standardofen dar. Die Komplexität des Prozesses – der Vakuum, hohe Ströme und hohe Drücke erfordert – verlangt auch eine qualifizierte Bedienung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, SPS zu verwenden, hängt vollständig von dem Material ab, mit dem Sie arbeiten, und den endgültigen Eigenschaften, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Nanostruktur liegt: SPS ist die erste Wahl für die Verdichtung von Nanomaterialien ohne das Kornwachstum, das ihre einzigartigen Eigenschaften zerstört.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Rapid Prototyping liegt: Die Möglichkeit, Zyklen in Minuten durchzuführen, macht SPS zu einem unvergleichlichen Werkzeug, um schnell neue Materialzusammensetzungen und Legierungen zu testen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit schwer zu sinternden Materialien liegt: SPS bietet die extremen Bedingungen, die erforderlich sind, um hochschmelzende Keramiken, Cermets und andere fortschrittliche Verbundwerkstoffe zu verdichten, die in herkömmlichen Öfen nicht konsolidieren.

Letztendlich ermöglicht Spark Plasma Sintering Ingenieuren und Wissenschaftlern, Materialien der nächsten Generation zu entwickeln, indem sie deren Struktur auf mikroskopischer Ebene steuern.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Schnelles Heizen/Kühlen | Prozessabschluss in Minuten, nicht Stunden; ideal für Rapid Prototyping. |

| Erhaltung feiner Körnung | Hemmt das Kornwachstum, entscheidend für Nanomaterialien und hochfeste Bauteile. |

| Vielseitiges Materialsintern | Effektiv bei hochschmelzenden Materialien, Verbundwerkstoffen und schwer zu sinternden Pulvern. |

| Direkte Widerstandsheizung | Gleichmäßiges und effizientes Heizen durch Stromfluss durch Pulver und Matrize. |

Bereit, das Potenzial des Spark Plasma Sintering für Ihr Labor zu erschließen?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte, einschließlich SPS-Systeme, bereitzustellen, um Ihnen zu helfen, eine schnelle Verdichtung zu erreichen und die einzigartigen Eigenschaften Ihrer fortschrittlichen Materialien zu bewahren. Ob Sie mit Nanomaterialien, hochschmelzenden Keramiken oder komplexen Verbundwerkstoffen arbeiten, unser Fachwissen kann Ihnen helfen, Ihre Forschung und Entwicklung zu beschleunigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die SPS-Verarbeitung Ihre materialwissenschaftlichen Projekte verbessern und Ihre spezifischen Laboranforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Durch welchen Mechanismus erreicht ein Vakuum-Heißpresssinterofen (HPS) die Konsolidierung von NiAl-Al2O3-Pulvern?

- Was ist die Heißpresstechnik? Erstellen Sie hochdichte, starke Komponenten mit Hitze & Druck

- Was ist die Anwendung des Heißisostatischen Pressens? Erreichen Sie maximale Materialintegrität für Hochleistungsteile

- Wie löst ein Vakuum-Heißpressen-Ofen Fertigungsherausforderungen für MPCF/Al-Verbundwerkstoffe? Verbesserung der Bindungsintegrität

- Was bewirkt das Warmpressen? Materialien durch Hochtemperatur-, Hochdruckverdichtung transformieren

- Was sind die prozesstechnischen Vorteile der Verwendung einer Vakuum-Heißpresse im Vergleich zu HIP? Vereinfachen Sie Ihren Stahlvorbereitungsworkflow.

- Wie hoch ist der Druck beim heißisostatischen Pressen? Volle Dichte und überlegene Materialleistung erzielen

- Wie beeinflusst das Drucksystem eines Vakuum-Heißpress-Ofens Cu-18Ni-2W-Legierungen? Verbesserung von Dichte und Leistung