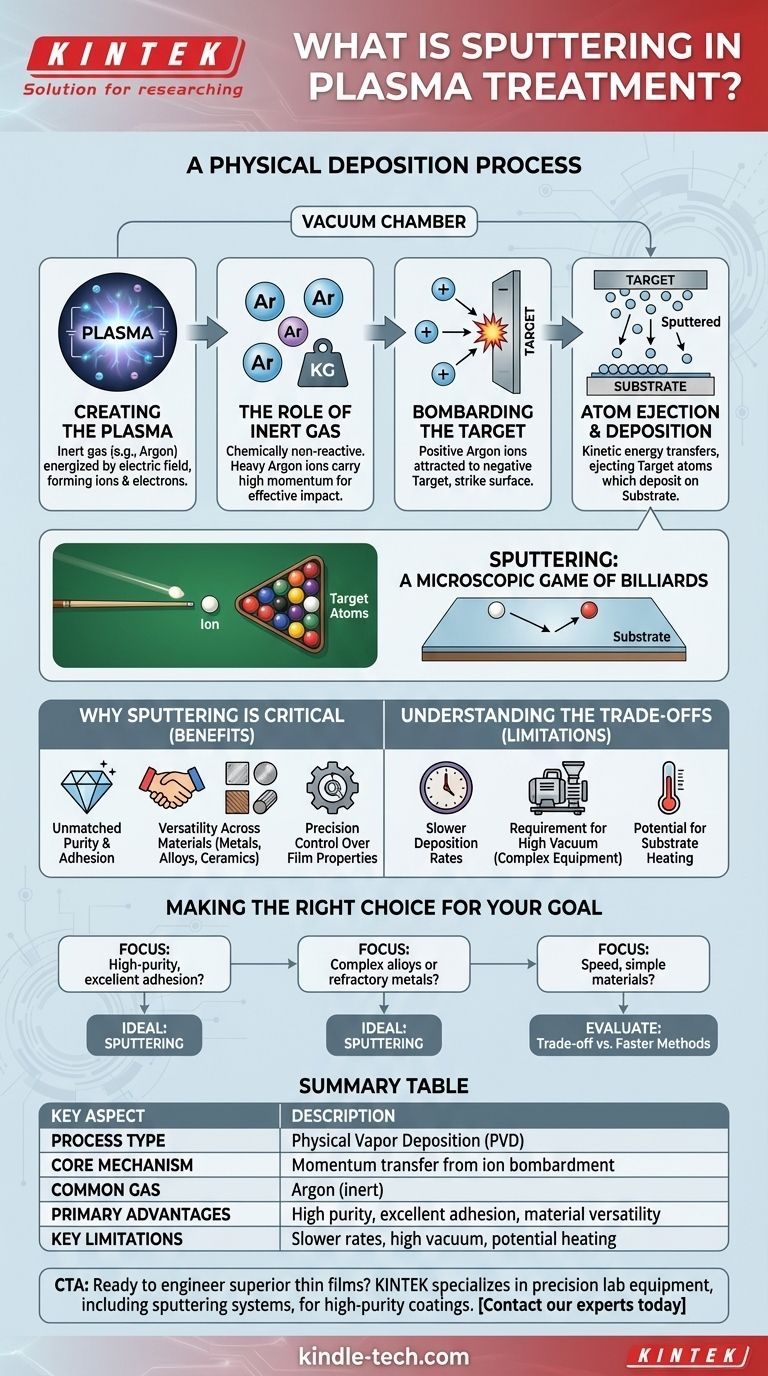

Im Kern ist Sputtern ein physikalisches Abscheidungsverfahren, kein chemisches. In einer Hochvakuumumgebung wird ein Prozessgas zu einem Plasma angeregt. Ionen aus diesem Plasma werden beschleunigt, um ein Quellmaterial, das sogenannte „Target“, zu bombardieren und dessen Atome herauszulösen, die dann wandern und sich als dünner, gleichmäßiger Film auf einem Substrat ablagern.

Sputtern lässt sich am besten als mikroskopisches Billardspiel verstehen. Hochenergetische Ionen wirken als Spielball, treffen Atome auf einem Targetmaterial und lösen sie ab. Diese ausgestoßenen Atome beschichten dann eine andere Oberfläche, was die präzise Herstellung hochreiner Dünnschichten ermöglicht.

Der Kernmechanismus: Vom Plasma zur Abscheidung

Um das Sputtern zu verstehen, ist es wichtig, die einzelnen Schritte aufzuschlüsseln, die in der Vakuumkammer ablaufen. Der gesamte Prozess beruht auf einem kontrollierten Impulsübertrag.

Erzeugung des Plasmas

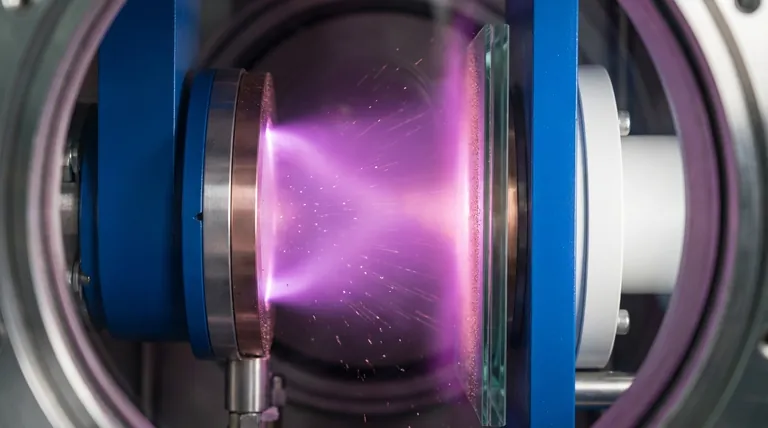

Der Prozess beginnt mit der Einführung einer kleinen Menge eines Inertgases, wie Argon, in eine Hochvakuumkammer. Anschließend wird ein elektrisches Feld angelegt, das Elektronen von den Gasatomen abspaltet. Dies erzeugt eine Mischung aus positiv geladenen Ionen und freien Elektronen, die den angeregten Materiezustand, bekannt als Plasma, bilden.

Die Rolle des Inertgases

Ein Inertgas wird gewählt, weil es chemisch nicht reaktiv ist, wodurch der Prozess rein physikalisch bleibt. Argon ist aus einem entscheidenden Grund die häufigste Wahl: seine Atommasse.

Im Vergleich zu leichteren Inertgasen wie Helium oder Neon tragen die schwereren Argonionen mehr Impuls. Dies macht sie beim Aufprall auf das Target deutlich effektiver beim Herausschlagen von Atomen, was die Effizienz des Prozesses verbessert.

Bombardierung des Targets

Das abzuscheidende Quellmaterial, das Target, erhält eine negative elektrische Ladung. Dies zieht die positiv geladenen Argonionen aus dem Plasma an, wodurch sie beschleunigt werden und mit erheblicher Kraft auf die Oberfläche des Targets prallen.

Atom-Ausstoß und Abscheidung

Jeder Kollision überträgt kinetische Energie vom Argonion auf das Targetmaterial. Wenn genügend Energie übertragen wird, wird ein Atom von der Oberfläche des Targets ausgestoßen oder „gesputtert“. Diese ausgestoßenen Atome bewegen sich durch das Vakuum, bis sie auf das Substrat (das zu beschichtende Material) treffen und allmählich Schicht für Schicht einen dünnen Film aufbauen.

Warum Sputtern ein kritischer Prozess ist

Sputtern ist nicht nur eine von vielen Optionen; für bestimmte Anwendungen bietet es Fähigkeiten, die andere Methoden nicht erreichen können.

Unübertroffene Reinheit und Haftung

Da der Prozess in einem Hochvakuum abläuft und keine chemischen Reaktionen beinhaltet, sind die resultierenden Filme außergewöhnlich rein. Die hohe Energie der abscheidenden Atome führt auch zu Filmen mit überragender Haftung am Substrat im Vergleich zu energieärmeren Prozessen wie der thermischen Verdampfung.

Vielseitigkeit über Materialien hinweg

Sputtern kann verwendet werden, um eine Vielzahl von Materialien abzuscheiden, einschließlich reiner Metalle, komplexer Legierungen und sogar isolierender Keramikverbindungen. Dies macht es zu einer grundlegenden Technik bei der Herstellung von Halbleitern, optischen Beschichtungen und fortschrittlichen medizinischen Geräten.

Präzise Kontrolle über Filmeigenschaften

Das Verfahren ermöglicht eine außergewöhnlich feine Kontrolle über die Dicke und Gleichmäßigkeit des abgeschiedenen Films. Durch sorgfältige Steuerung von Gasdruck, Leistung und Zeit können Ingenieure Filme mit hochspezifischen und reproduzierbaren Eigenschaften erzeugen.

Die Kompromisse verstehen

Kein technischer Prozess ist ohne Einschränkungen. Objektivität erfordert die Anerkennung, wo Sputtern möglicherweise nicht die optimale Wahl ist.

Langsamere Abscheidungsraten

Im Allgemeinen ist Sputtern ein langsamerer Prozess im Vergleich zu einigen chemischen Gasphasenabscheidungs- (CVD) oder thermischen Verdampfungstechniken. Dies kann ein limitierender Faktor für Anwendungen sein, die sehr dicke Filme oder eine Großserienfertigung erfordern.

Anforderung an Hochvakuum

Der Bedarf an einer Hochvakuumumgebung erfordert komplexe und teure Geräte. Dazu gehören leistungsstarke Vakuumpumpen und abgedichtete Kammern, was sowohl die anfänglichen Investitions- als auch die laufenden Wartungskosten erhöht.

Potenzielle Substratheizung

Der ständige Beschuss mit hochenergetischen Partikeln (einschließlich Ionen und ausgestoßenen Atomen) kann eine erhebliche Wärmemenge auf das Substrat übertragen. Dies kann temperaturempfindliche Substrate, wie bestimmte Kunststoffe oder biologische Materialien, beschädigen, es sei denn, es wird eine aktive Kühlung implementiert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungstechnik hängt vollständig vom gewünschten Ergebnis für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen mit ausgezeichneter Haftung liegt: Sputtern ist aufgrund seiner physikalischen Natur und der hohen kinetischen Energie der abgeschiedenen Atome eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder hochschmelzender Metalle liegt: Sputtern bietet überlegene Kontrolle und Fähigkeiten, da es Materialien abscheiden kann, ohne deren Zusammensetzung zu verändern.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und der Beschichtung einfacher Materialien liegt: Sie müssen möglicherweise den Kompromiss zwischen der Qualität des Sputterns und den potenziell schnelleren Raten einfacherer Methoden wie der thermischen Verdampfung bewerten.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, Sputtern nicht nur als Prozess, sondern als präzises Werkzeug für die fortschrittliche Materialtechnik zu nutzen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss |

| Übliches Gas | Argon (inert) |

| Hauptvorteile | Hohe Reinheit, ausgezeichnete Haftung, Materialvielseitigkeit |

| Wichtige Einschränkungen | Langsamere Abscheidungsraten, erfordert Hochvakuum, potenzielle Substratheizung |

Bereit, überlegene Dünnschichten für Ihr Labor zu entwickeln?

KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Sputtersystemen, um Ihnen zu helfen, hochreine Beschichtungen mit ausgezeichneter Haftung für Ihre Halbleiter-, Optik- oder Medizingeräteprojekte zu erzielen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für Ihre spezifischen Material- und Anwendungsanforderungen erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterlösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hochreiner Graphittiegel für Elektronenstrahlverdampfung

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur