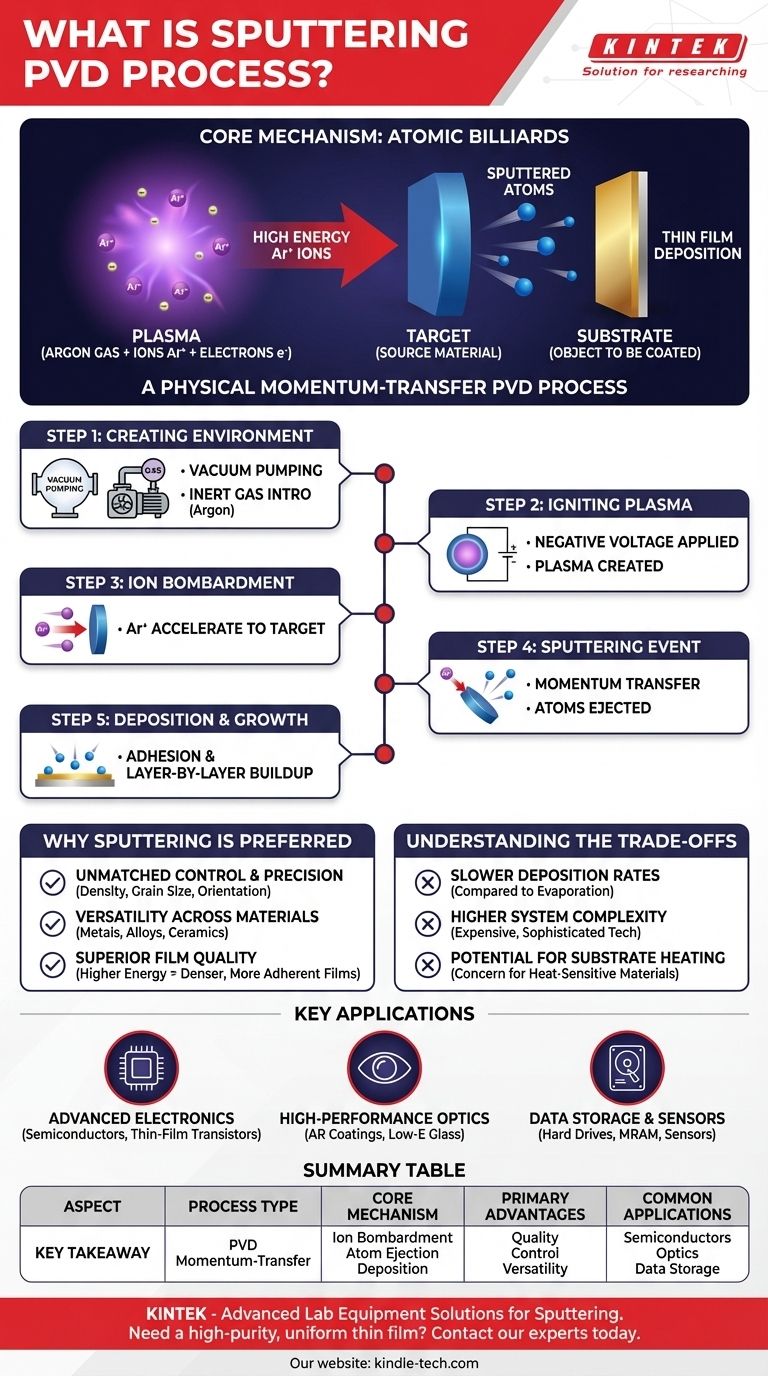

Sputtern ist ein hochkontrollierter physikalischer Gasphasenabscheidungsprozess (PVD), der zur Herstellung außergewöhnlich dünner, hochwertiger Schichten verwendet wird. Im Wesentlichen wandelt es ein festes Ausgangsmaterial direkt in einen Dampf um, nicht durch Schmelzen, sondern durch Beschuss mit hochenergetischen Ionen in einem Vakuum. Diese abgelösten Atome bewegen sich dann und lagern sich auf einem Substrat ab, wodurch eine präzise und gleichmäßige Beschichtung entsteht.

Das entscheidende Konzept, das es zu verstehen gilt, ist, dass Sputtern kein thermischer Prozess ist; es ist ein physikalischer Impulsübertragungsprozess. Stellen Sie es sich wie ein atomares Billardspiel vor, bei dem energetische Gasionen die weiße Kugel sind, die auf ein Zielmaterial trifft und dessen Atome herausschleudert, die dann einen makellosen Film auf einer nahegelegenen Oberfläche bilden.

Der Kernmechanismus: Vom Plasma zum Dünnfilm

Um das Sputtern zu verstehen, ist es am besten, sich die Abfolge der Ereignisse vorzustellen, die in der Vakuumkammer stattfinden. Jeder Schritt wird präzise gesteuert, um die gewünschten Filmeigenschaften zu erzielen.

Schritt 1: Schaffung der Umgebung

Der gesamte Prozess beginnt damit, dass das Ausgangsmaterial, das sogenannte Target, und das zu beschichtende Objekt, das Substrat, in eine Vakuumkammer gelegt werden. Die Kammer wird auf einen sehr niedrigen Druck evakuiert, um Verunreinigungen zu entfernen. Anschließend wird eine kleine, kontrollierte Menge eines Inertgases, meist Argon, eingeleitet.

Schritt 2: Zündung des Plasmas

Eine hohe negative Spannung wird an das Target angelegt, wodurch es zu einer Kathode wird. Dieses starke elektrische Feld beschleunigt freie Elektronen und lässt sie mit den neutralen Argon-Gasatomen kollidieren. Diese Kollisionen schlagen Elektronen von den Argonatomen ab und erzeugen ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist.

Schritt 3: Ionenbeschuss

Innerhalb des Plasmas befinden sich nun positiv geladene Argon-Ionen (Ar+) und freie Elektronen. Die starke negative Ladung des Targets zieht diese positiven Argon-Ionen aggressiv an. Sie beschleunigen mit extrem hoher Geschwindigkeit auf das Target zu.

Schritt 4: Das Sputter-Ereignis

Die hochenergetischen Argon-Ionen prallen auf die Oberfläche des Targetmaterials. Diese Kollision ist ein reiner Impulsübertrag. Der Aufprall hat genug kinetische Energie, um einzelne Atome oder Moleküle aus dem Targetmaterial herauszulösen oder „abzusputtern“ und sie in die Vakuumkammer zu schleudern.

Schritt 5: Abscheidung und Filmwachstum

Diese gesputterten Atome bewegen sich geradlinig, bis sie auf das Substrat treffen. Bei ihrer Ankunft haften sie an der Oberfläche, ein Prozess, der als Adhäsion bezeichnet wird, und bauen sich allmählich, Schicht für Schicht, zu einem dichten, gleichmäßigen und hochreinen Dünnfilm auf.

Warum Sputtern eine bevorzugte Methode ist

Sputtern wird für anspruchsvolle Anwendungen gewählt, da der Prozess selbst einzigartige Vorteile gegenüber anderen Abscheidungstechniken bietet.

Unübertroffene Kontrolle und Präzision

Da es sich um einen physikalischen und nicht um einen thermischen Prozess handelt, ermöglicht das Sputtern eine exquisite Kontrolle über den endgültigen Film. Ingenieure können Filmeigenschaften wie Dichte, Korngröße, Orientierung und elektrischen Widerstand präzise manipulieren, indem sie Prozessparameter wie Gasdruck und Spannung anpassen.

Vielseitigkeit bei Materialien

Sputtern kann eine Vielzahl von Materialien abscheiden, darunter Metalle, Legierungen und sogar isolierende Keramikverbindungen, die mit thermischer Verdampfung schwer oder unmöglich abzuscheiden wären. Die Zusammensetzung des gesputterten Films ist typischerweise identisch mit der Zusammensetzung des Ausgangstargets.

Überlegene Filmqualität

Die gesputterten Atome treffen mit deutlich mehr kinetischer Energie auf das Substrat als verdampfte Atome. Diese höhere Energie fördert eine bessere Oberflächenmobilität und führt zu dichteren, besser haftenden und gleichmäßigeren Filmen.

Die Kompromisse verstehen

Kein Prozess ist perfekt, und Sputtern wird gewählt, wenn seine Vorteile seine inhärenten Einschränkungen überwiegen. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Langsamere Abscheideraten

Im Allgemeinen ist Sputtern ein langsamerer Prozess im Vergleich zur thermischen Verdampfung. Für Anwendungen, bei denen schnell dicke Schichten benötigt werden und Präzision weniger kritisch ist, ist Sputtern möglicherweise nicht die effizienteste Wahl.

Höhere Systemkomplexität

Sputtersysteme sind komplexer und teurer als einfache Verdampfungssysteme. Sie erfordern anspruchsvolle Hochspannungsnetzteile, präzise Gasflussregelung und robuste Vakuumtechnologie, um effektiv zu arbeiten.

Potenzial für Substratheizung

Der ständige Beschuss mit energetischen Partikeln, einschließlich gesputterter Atome und neutraler Gasatome, kann eine erhebliche Energiemenge auf das Substrat übertragen und es erwärmen. Dies kann ein Problem sein, wenn temperaturempfindliche Materialien wie Kunststoffe beschichtet werden.

Schlüsselanwendungen für Sputtern

Die einzigartigen Fähigkeiten des Sputterns machen es zum bevorzugten Verfahren für viele der fortschrittlichsten Technologien von heute.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: Sputtern liefert die hochreinen, gleichmäßigen leitfähigen und dielektrischen Schichten, die für Halbleiterschaltungen und Dünnschichttransistoren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsoptik liegt: Es ist die ideale Methode zur Herstellung komplexer, mehrschichtiger Antireflexionsbeschichtungen (AR) für Brillen und emissionsarmer (Low-E) Beschichtungen für Architekturglas.

- Wenn Ihr Hauptaugenmerk auf Datenspeicherung und Sensoren liegt: Die präzisen magnetischen und resistiven Filme, die für Festplatten, MRAM und verschiedene Sensortypen benötigt werden, werden fast ausschließlich durch Sputtern abgeschieden.

Letztendlich ist Sputtern die definitive Wahl, wenn die Präzision, Reinheit und strukturelle Qualität eines Dünnfilms für die Leistung des Endprodukts von größter Bedeutung sind.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD), ein Impulsübertragungs- (nicht-thermischer) Prozess. |

| Kernmechanismus | Energetische Ionen beschießen ein Target und schleudern Atome aus, die sich als Dünnfilm auf einem Substrat ablagern. |

| Hauptvorteile | Überlegene Filmqualität, ausgezeichnete Kontrolle, Vielseitigkeit bei Metallen/Keramiken, hohe Reinheit. |

| Häufige Anwendungen | Halbleiterbauelemente, optische Beschichtungen, Datenspeichermedien und verschiedene Sensoren. |

Benötigen Sie einen hochreinen, gleichmäßigen Dünnfilm für Ihre Anwendung?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Sputtersystemen, um die anspruchsvollen Anforderungen von F&E- und Produktionslaboren zu erfüllen. Egal, ob Sie Halbleiter der nächsten Generation, Präzisionsoptiken oder fortschrittliche Sensoren entwickeln, unsere Expertise stellt sicher, dass Sie die präzisen Filmeigenschaften erzielen, die für den Erfolg erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterlösungen Ihre Forschungs- und Herstellungsprozesse verbessern können.

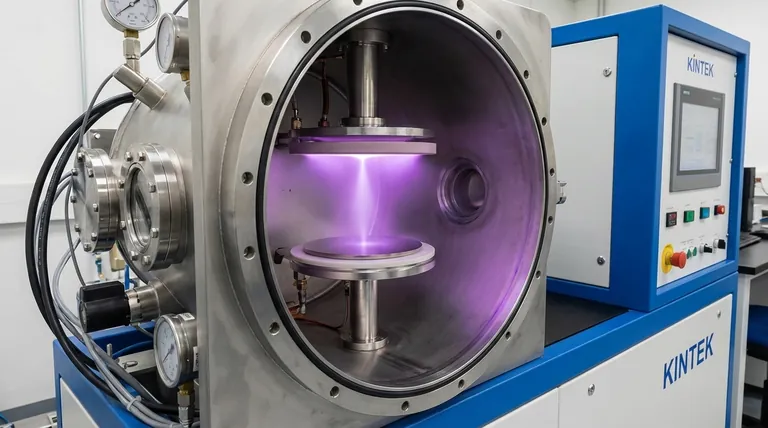

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen