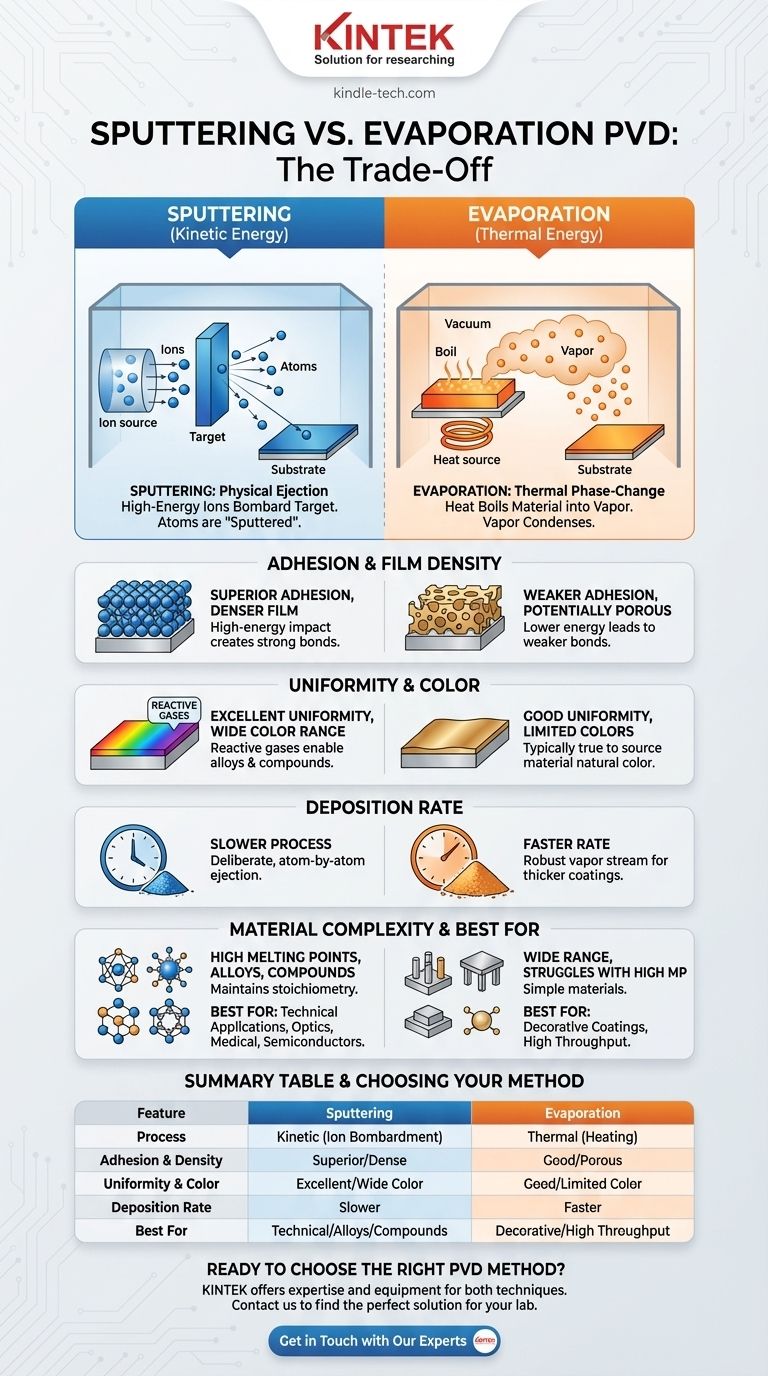

Der grundlegende Unterschied zwischen Sputtern und Verdampfen liegt in der Art und Weise, wie sie einen Dampf zur Beschichtung eines Substrats erzeugen. Beim Verdampfen wird Material durch Hitze in ein Gas umgewandelt, ähnlich wie Wasser Dampf erzeugt. Beim Sputtern wird ein physikalischer Prozess genutzt, bei dem hochenergetische Ionen ein Zielmaterial bombardieren und Atome herausschlagen, wie eine weiße Kugel, die ein Billardkugel-Rack sprengt.

Die Wahl zwischen Sputtern und Verdampfen ist ein klassischer technischer Kompromiss. Verdampfen ist typischerweise schneller und einfacher, während Sputtern hochwertigere, haltbarere und vielseitigere Dünnschichten erzeugt.

Der Mechanismus: Kinetische vs. Thermische Energie

Die beiden physikalischen Gasphasenabscheidungsverfahren (PVD) unterscheiden sich durch die Energiequelle, die sie verwenden, um Atome aus dem Quellmaterial freizusetzen. Dieser Kernunterschied bestimmt die Eigenschaften des resultierenden Films.

Sputtern: Ein physikalischer Ausstoßprozess

Das Sputtern findet in einer Vakuumkammer statt, die mit einem Inertgas wie Argon gefüllt ist. Eine hohe Spannung wird angelegt, wodurch ein Plasma entsteht.

Positiv geladene Ionen aus diesem Plasma werden beschleunigt und kollidieren mit dem Quellmaterial, dem Target. Die kinetische Energie des Aufpralls ist hoch genug, um Atome aus dem Target zu lösen oder "abzusputtern". Diese ausgestoßenen Atome bewegen sich durch die Kammer und kondensieren auf dem Substrat, wodurch ein dünner Film entsteht.

Verdampfen: Ein thermischer Phasenwechselprozess

Das Verdampfen ist ein konzeptionell einfacherer Prozess. In einem Hochvakuum wird das Quellmaterial erhitzt, bis sein Dampfdruck signifikant wird.

Dies geschieht typischerweise mit einer Widerstandsheizquelle (thermisches Verdampfen) oder einem fokussierten Elektronenstrahl (E-Beam-Verdampfen). Das Material kocht effektiv, wodurch ein Dampf entsteht, der sich geradlinig bewegt, bis er auf der kühleren Substratoberfläche kondensiert.

Vergleich der resultierenden Filmeigenschaften

Die Art und Weise, wie Atome auf dem Substrat ankommen – mit hoher kinetischer Energie (Sputtern) oder geringerer thermischer Energie (Verdampfen) – hat einen tiefgreifenden Einfluss auf die endgültige Beschichtung.

Haftung und Filmdichte

Gesputterte Atome treffen mit deutlich höherer Energie auf das Substrat. Dies ermöglicht es ihnen, physikalisch auf die Oberfläche aufzuprallen und leicht in diese einzudringen, wodurch eine überragende Haftung entsteht und ein viel dichterer, weniger poröser Film gebildet wird.

Verdampfte Atome kommen mit weniger Energie an, was zu einer schwächeren Haftung und einer potenziell poröseren Filmstruktur führt.

Gleichmäßigkeit und Farbe

Sputtern erzeugt von Natur aus eine gleichmäßigere Beschichtung mit einem realistischen Metalleffekt. Es bietet auch eine weitaus größere Farbvielfalt. Durch die Einführung reaktiver Gase (wie Stickstoff oder Sauerstoff) während des Prozesses ist es möglich, Verbindungen wie Nitride und Oxide zu erzeugen, was ein breites Farbspektrum ermöglicht.

Das Verdampfen ist typischerweise auf die wahre Farbe des Quellmaterials beschränkt, wie z.B. die natürliche Farbe von Aluminium. Das Erreichen unterschiedlicher Farben erfordert oft Nachbearbeitungsschritte wie Lackieren.

Abscheiderate

Das Verdampfen erzeugt im Allgemeinen einen robusteren Dampfstrom, was höhere Abscheideraten und kürzere Laufzeiten ermöglicht. Dies macht es effizient für das Aufbringen dickerer Beschichtungen.

Sputtern ist ein langsamerer, gezielterer Prozess, bei dem Atome einzeln ausgestoßen werden, was zu niedrigeren Abscheideraten führt.

Die Kompromisse verstehen

Keine Methode ist universell überlegen. Die richtige Wahl hängt vollständig von den Anforderungen der Anwendung an Qualität, Geschwindigkeit und Materialkomplexität ab.

Das Dilemma Geschwindigkeit vs. Qualität

Dies ist der zentrale Kompromiss. Das Verdampfen bietet Geschwindigkeit und hohen Durchsatz, was es ideal für Anwendungen wie dekorative Beschichtungen auf Kunststoff macht, bei denen die ultimative Haltbarkeit nicht das Hauptanliegen ist.

Sputtern liefert Filme höherer Qualität. Es ist die bevorzugte Methode für technische Anwendungen wie die Halbleiterfertigung, optische Beschichtungen und medizinische Implantate, bei denen Haftung, Dichte und Haltbarkeit entscheidend sind.

Materialkompatibilität und Komplexität

Während die thermische Verdampfung für eine Vielzahl von Materialien funktioniert, hat sie Schwierigkeiten mit solchen, die sehr hohe Schmelzpunkte haben.

Sputtern zeichnet sich durch die Abscheidung von hochschmelzenden Metallen, Legierungen und Verbindungen aus. Es bewahrt die Stöchiometrie (Elementverhältnis) eines Legierungsziels und stellt sicher, dass der resultierende Film die gleiche Zusammensetzung wie die Quelle aufweist.

Die richtige Wahl für Ihr Ziel treffen

Die Prioritäten Ihrer Anwendung bestimmen die beste PVD-Methode.

- Wenn Ihr Hauptaugenmerk auf einer Hochgeschwindigkeitsabscheidung für dekorative oder einfache metallische Oberflächen liegt: Wählen Sie das Verdampfen wegen seines hohen Durchsatzes und seiner Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, haltbarer Filme mit ausgezeichneter Haftung für technische Anwendungen liegt: Wählen Sie das Sputtern wegen seiner überlegenen Filmqualität und Leistung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen, Verbindungen oder einer breiten Palette von Farben liegt: Wählen Sie das reaktive Sputtern wegen seiner unübertroffenen Materialvielseitigkeit.

Letztendlich ist das Verständnis des Kompromisses zwischen der Geschwindigkeit des Verdampfens und der Qualität des Sputterns der Schlüssel zur Auswahl des idealen Prozesses für Ihr Projekt.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Verdampfen |

|---|---|---|

| Prozess | Kinetische Energie durch Ionenbeschuss | Thermische Energie durch Erhitzen |

| Haftung & Dichte | Überragend, dichte Filme | Gut, potenziell poröser |

| Gleichmäßigkeit & Farbe | Exzellent, breite Farbpalette durch reaktive Gase | Gut, typischerweise auf die natürliche Farbe des Metalls beschränkt |

| Abscheiderate | Langsamer | Schneller |

| Am besten für | Technische Anwendungen, Legierungen, Verbindungen | Dekorative Beschichtungen, hoher Durchsatz |

Bereit, die richtige PVD-Methode für Ihr Labor zu wählen?

Das Verständnis der Kompromisse zwischen Sputtern und Verdampfen ist entscheidend, um optimale Ergebnisse bei Ihren Dünnschichtanwendungen zu erzielen. Ob Sie die Hochgeschwindigkeitsabscheidung des Verdampfens für dekorative Beschichtungen oder die überlegene Filmqualität und Materialvielfalt des Sputterns für technische Anwendungen benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Ziele zu unterstützen.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich PVD-Systemen, um die vielfältigen Anforderungen von Forschungs- und Industrielaboren zu erfüllen. Unser Team kann Ihnen helfen, die perfekte Lösung zur Verbesserung Ihrer Beschichtungsprozesse, zur Steigerung der Filmleistung und zur Beschleunigung Ihrer Forschung auszuwählen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihrem Labor einen Mehrwert bieten können.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Was ist die Mikrowenplasma-Methode? Ein Leitfaden zur Synthese hochreiner Materialien

- Was sind die Vorteile der Mikrowellenplasma? Schnellere, reinere Verarbeitung für anspruchsvolle Anwendungen

- Was ist MPCVD? Erschließen Sie atomare Präzision für hochreine Materialien

- Wie funktioniert die chemische Gasphasenabscheidung (CVD) bei Diamanten? Züchten von im Labor hergestellten Diamanten Schicht für Schicht