Im Bereich der Mikrofabrikation ist die Stufenbedeckung (Step Coverage) eine kritische Metrik, die die Qualität und Gleichmäßigkeit einer dünnen Schicht definiert, die auf einer unebenen Oberfläche abgeschieden wird. Sie misst insbesondere, wie gut das abgeschiedene Material der Topographie des Substrats entspricht, indem sie die Schichtdicke an den Seitenwänden und am Boden eines Merkmals (wie einem Graben oder einer Durchkontaktierung) mit ihrer Dicke auf der oberen Oberfläche vergleicht. Eine schlechte Stufenbedeckung kann zu Geräteausfällen führen, was sie zu einem zentralen Anliegen in der Halbleiter- und MEMS-Fertigung macht.

Die Kernherausforderung der physikalischen Gasphasenabscheidung (PVD) ist ihre inhärente Sichtliniennatur, die in abgeschatteten Bereichen naturgemäß dünne, ungleichmäßige Schichten erzeugt. Eine gute Stufenbedeckung zu erreichen, ist daher eine Übung, um diese physikalische Einschränkung durch Manipulation der atomaren Mobilität und der Flussrichtung zu überwinden.

Die grundlegende Herausforderung: Sichtlinienabscheidung

Die Physik der PVD ist die Ursache für Probleme bei der Stufenbedeckung. Bei PVD-Prozessen wie Sputtern oder Verdampfen bewegen sich Atome von einer Quelle geradlinig durch ein Vakuum, um ein Substrat zu beschichten.

Was ist Stufenbedeckung? Eine formale Definition

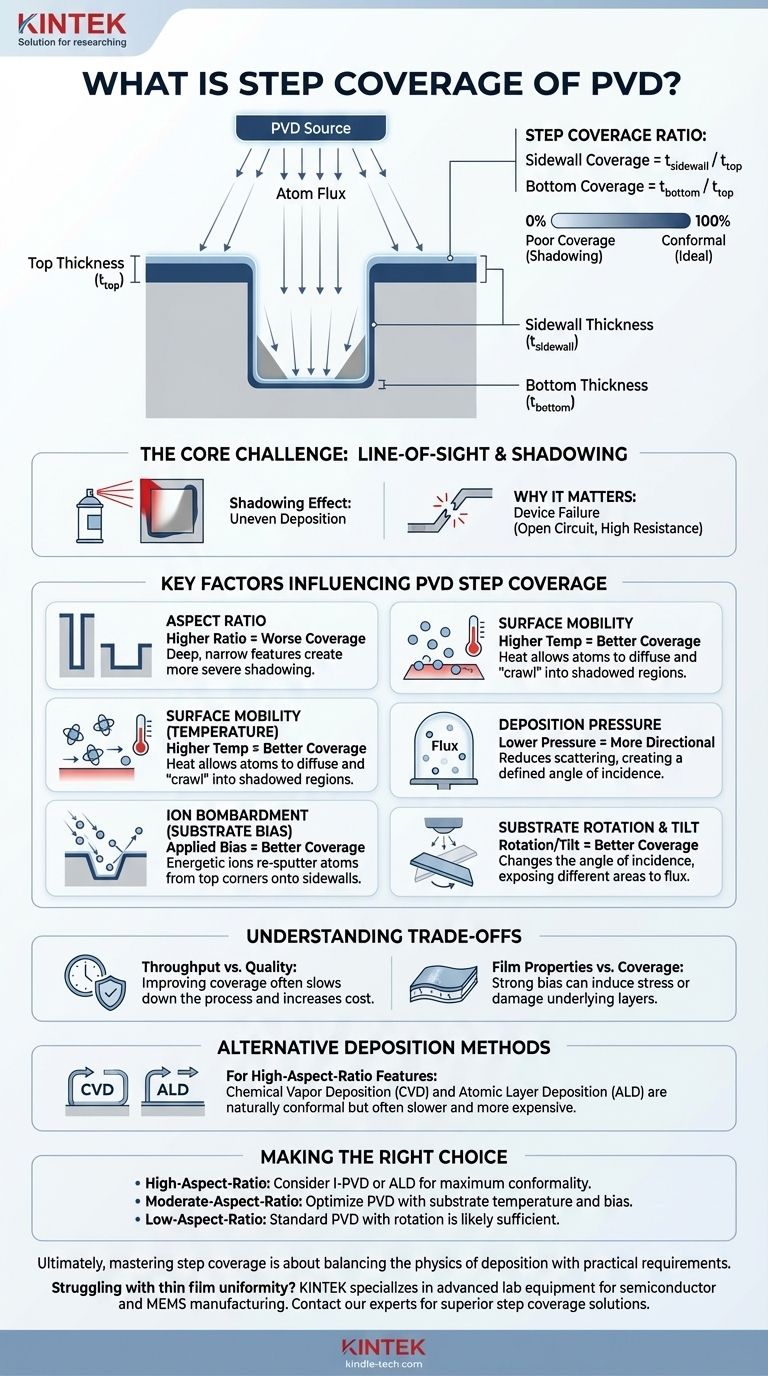

Die Stufenbedeckung wird als Verhältnis ausgedrückt. Die gebräuchlichsten Definitionen sind das Verhältnis der Schichtdicke an der vertikalen Seitenwand zur Dicke auf der oberen horizontalen Oberfläche (t_sidewall / t_top) und das Verhältnis der Dicke am Boden eines Merkmals zur Dicke oben (t_bottom / t_top).

Eine perfekte oder 100% konforme Beschichtung hätte ein Verhältnis von 1,0, was bedeutet, dass die Schicht überall gleich dick ist. PVD erreicht dies selten ohne erhebliche Prozessentwicklung.

Der geometrische "Abschattungseffekt"

Stellen Sie sich vor, Sie versuchen, das Innere einer hohen, schmalen Kiste von oben zu besprühen. Die oberen Kanten erhalten eine dicke Schicht, die Wände erhalten sehr wenig Farbe, und der Boden erhält möglicherweise gar keine. Dies ist der Abschattungseffekt.

Das Ausgangsmaterial in einem PVD-System wirkt wie die Sprühfarbe. Die Öffnung eines Grabens oder einer Durchkontaktierung "schattet" ihre eigenen Seitenwände und den Boden vor dem einfallenden Atomfluss ab, was zu einer viel dünneren Schicht in diesen Bereichen führt.

Warum eine schlechte Stufenbedeckung zu Ausfällen führt

Eine unzureichende Stufenbedeckung in Metallverbindungen ist eine Hauptursache für Geräteausfälle.

Eine dünne oder diskontinuierliche Schicht an der Seitenwand einer Durchkontaktierung erzeugt einen offenen Stromkreis oder einen Bereich mit sehr hohem elektrischem Widerstand. Dies kann dazu führen, dass das Gerät überhaupt nicht funktioniert oder zu einer erheblichen Leistungsverschlechterung und Wärmeentwicklung führt.

Schlüsselfaktoren, die die PVD-Stufenbedeckung beeinflussen

Ingenieure haben mehrere Hebel, um die Stufenbedeckung zu verbessern. Jeder zielt darauf ab, den abzuscheidenden Atomen zu helfen, ihren Weg in die abgeschatteten Bereiche zu finden.

Seitenverhältnis des Merkmals

Das Seitenverhältnis (das Verhältnis der Höhe eines Merkmals zu seiner Breite) ist der wichtigste geometrische Faktor. Merkmale mit hohem Seitenverhältnis, wie tiefe, schmale Gräben, sind aufgrund starker Abschattung exponentiell schwieriger gleichmäßig zu beschichten.

Oberflächenmobilität (Temperatur)

Das Erhitzen des Substrats während der Abscheidung verleiht den ankommenden Atomen mehr thermische Energie. Diese erhöhte Energie ermöglicht es ihnen, sich über die Oberfläche zu bewegen oder zu diffundieren, bevor sie sich festsetzen.

Diese verbesserte Oberflächenmobilität ermöglicht es Atomen, die auf der oberen Oberfläche landen, über die Kante und die Seitenwand zu "kriechen", was die Schichtgleichmäßigkeit erheblich verbessert.

Ionenbeschuss (Substratvorspannung)

Das Anlegen einer negativen Spannung oder Vorspannung an das Substrat zieht positive Ionen aus dem Plasma an (wie Argon in einem Sputtersystem). Diese energiereichen Ionen bombardieren die wachsende Schicht.

Dieser Beschuss hat zwei positive Effekte. Er kann Atome physikalisch von den oberen Ecken des Merkmals abschlagen und sie auf die Seitenwände zurücksputtern. Er verdichtet auch die Schicht, während sie wächst.

Abscheidungsdruck

Das Senken des Prozesskammerdrucks reduziert die Anzahl der Gasatome zwischen der Quelle und dem Substrat. Dies bedeutet, dass die abzuscheidenden Atome weniger wahrscheinlich gestreut werden, was zu einem gerichteteren, sichtlinienförmigen Fluss führt.

Obwohl dies kontraintuitiv erscheinen mag, ist ein stark gerichteter Fluss eine Voraussetzung dafür, dass andere fortschrittliche Techniken, wie die Verwendung von Kollimatoren oder ionisierter PVD, effektiv funktionieren.

Substratrotation und -neigung

Eine einfache, aber effektive mechanische Lösung ist die Rotation und Neigung des Substrats während der Abscheidung. Dies ändert ständig den Einfallswinkel, wodurch die Quelle während des gesamten Prozesses verschiedene Teile der Seitenwände des Merkmals "sehen" und darauf abscheiden kann.

Die Kompromisse verstehen

Die Verbesserung der Stufenbedeckung ist nicht ohne Kosten und beinhaltet oft das Abwägen konkurrierender Prioritäten.

Durchsatz vs. Qualität

Techniken, die die Stufenbedeckung verbessern, wie das Senken der Abscheiderate oder das Erhöhen der Substrattemperatur, erhöhen oft die gesamte Prozesszeit. Dies reduziert den Fertigungsdurchsatz (Wafer pro Stunde) und erhöht die Kosten.

Filmeigenschaften vs. Bedeckung

Das Anlegen einer starken Substratvorspannung kann für die Bedeckung sehr effektiv sein, kann aber auch Druckspannungen in der Schicht induzieren oder Gitterdefekte in darunterliegenden Schichten verursachen. Dies kann die elektrischen oder mechanischen Eigenschaften der Schicht negativ beeinflussen.

Alternative Abscheidungsmethoden

Für die anspruchsvollsten Merkmale mit hohem Seitenverhältnis ist PVD möglicherweise nicht das richtige Werkzeug. Prozesse wie die chemische Gasphasenabscheidung (CVD) und die Atomlagenabscheidung (ALD) basieren auf chemischen Reaktionen, nicht auf Sichtlinienphysik. Sie sind von Natur aus konform und bieten eine weitaus bessere Stufenbedeckung, jedoch typischerweise zu höheren Kosten und langsameren Abscheideraten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsstrategie erfordert das Verständnis Ihrer spezifischen technischen und wirtschaftlichen Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Konformalität für kritische Merkmale mit hohem Seitenverhältnis liegt: Sie sollten fortschrittliche Techniken wie die ionisierte PVD (I-PVD) untersuchen oder in Betracht ziehen, auf eine grundsätzlich konformere Methode wie ALD umzusteigen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung eines bestehenden PVD-Prozesses für Merkmale mit moderatem Seitenverhältnis liegt: Ihre besten Hebel sind die Erhöhung der Substrattemperatur zur Verbesserung der Oberflächenmobilität und das sorgfältige Anlegen einer Substratvorspannung zur Umleitung des Flusses.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Abscheidung auf Merkmalen mit niedrigem Seitenverhältnis liegt: Ein Standard-PVD-Prozess mit Substratrotation ist wahrscheinlich ausreichend und bietet das beste Gleichgewicht zwischen Kosten und Leistung.

Letztendlich geht es bei der Beherrschung der Stufenbedeckung darum, die Physik der Abscheidung mit den praktischen Anforderungen Ihres Geräts in Einklang zu bringen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Stufenbedeckung | Wichtigste Erkenntnis |

|---|---|---|

| Seitenverhältnis | Höheres Verhältnis = schlechtere Bedeckung | Tiefe, schmale Merkmale sind am schwierigsten zu beschichten. |

| Oberflächenmobilität (Temperatur) | Höhere Temp. = bessere Bedeckung | Das Erhitzen des Substrats ermöglicht es Atomen, in abgeschattete Bereiche zu diffundieren. |

| Ionenbeschuss (Vorspannung) | Angelegte Vorspannung = bessere Bedeckung | Energiereiche Ionen sputtern Atome zurück, was die Abscheidung an den Seitenwänden verbessert. |

| Abscheidungsdruck | Niedrigerer Druck = gerichteterer Fluss | Erzeugt einen definierten Einfallswinkel für fortschrittliche Techniken. |

| Substratrotation/Neigung | Rotation/Neigung = bessere Bedeckung | Ändert den Abscheidungswinkel, um verschiedene Seitenwände zu beschichten. |

Haben Sie Schwierigkeiten mit der Gleichmäßigkeit dünner Schichten in Ihrem Mikrofabrikationsprozess? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Halbleiter- und MEMS-Fertigung. Unsere Expertise in PVD-Technologien kann Ihnen helfen, eine überragende Stufenbedeckung und Gerätezusverlässigkeit zu erreichen. Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um Ihre spezifische Anwendung zu besprechen und die richtige Lösung für die Anforderungen Ihres Labors zu finden.

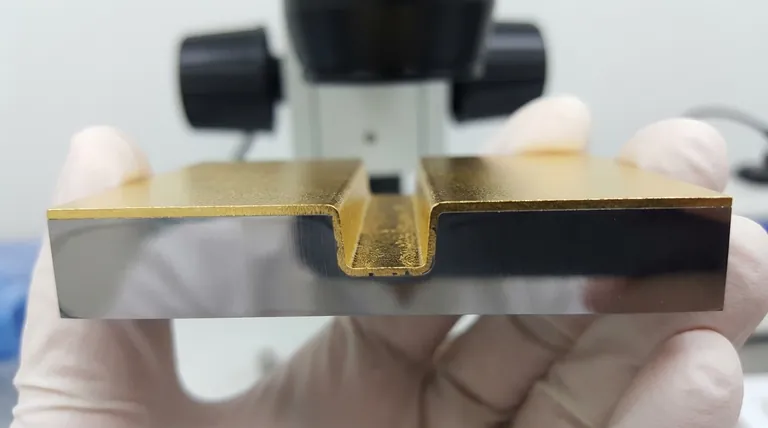

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist MOCVD-Ausrüstung? Der Schlüssel zum Wachstum von Hochleistungs-Halbleiterkristallen

- Was ist das DC-Sputtern? Ein Leitfaden zur Dünnschichtabscheidung für leitfähige Beschichtungen

- Wie dick ist eine Metallschicht? Es hängt von Ihrer Anwendung ab, von Nanometern bis zu Metern

- Was ist der Unterschied zwischen CVD und LPCVD? Ein Leitfaden für überlegene Dünnschichtqualität

- Was ist die Notwendigkeit der Verwendung eines Ultraschallreinigers mit Aceton und Ethanol vor dem Sputtern von M42? Warum es entscheidend ist

- Welche Rolle spielen Präzisions-Quarzrohre in einem AACVD-System? Gewährleistung von Reinheit und Gleichmäßigkeit bei der chemischen Gasphasenabscheidung

- Was ist der Prozess der Dünnschichtabscheidung? Ein Leitfaden zu PVD, CVD und Beschichtungstechniken

- Was ist der Unterschied zwischen Dünnschicht- und Dickschichtbeschichtungen? Präzision vs. Haltbarkeit erklärt