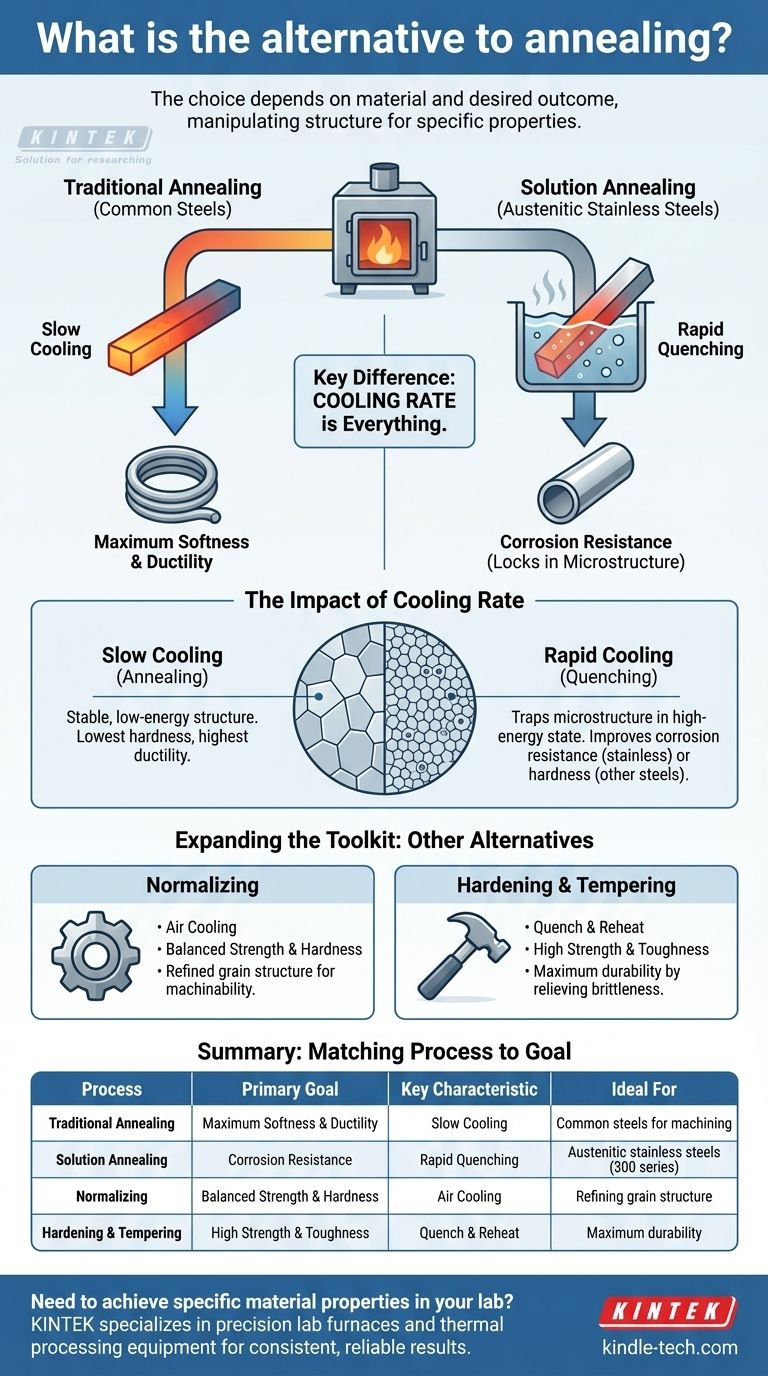

Wenn Sie eine Alternative zum traditionellen Glühen suchen, hängt der richtige Prozess vollständig von Ihrem Material und dem gewünschten Ergebnis ab. Für austenitische Edelstähle ist die wichtigste Alternative das Lösungsglühen, eine spezifische Wärmebehandlung, die entwickelt wurde, um die Korrosionsbeständigkeit und Duktilität durch Auflösen schädlicher Ausscheidungen zu verbessern. Obwohl beide das Erhitzen beinhalten, liegt ihr entscheidender Unterschied in der Abkühlphase: Traditionelles Glühen verwendet eine langsame Abkühlung, um die Weichheit zu maximieren, während Lösungsglühen eine schnelle Abkühlung verwendet, um eine spezifische, korrosionsbeständige Mikrostruktur zu fixieren.

Die Wahl zwischen Glühen und seinen Alternativen besteht nicht darin, einen Ersatz zu finden, sondern den präzisen thermischen Prozess auszuwählen, der die innere Struktur eines Metalls manipuliert, um eine bestimmte Reihe von Eigenschaften zu erreichen, sei es maximale Weichheit, Korrosionsbeständigkeit oder Festigkeit.

Das Ziel der Wärmebehandlung: Manipulation der Materialstruktur

Wärmebehandlung ist das kontrollierte Erhitzen und Abkühlen von Metallen, um deren physikalische und mechanische Eigenschaften zu verändern, ohne deren Form zu ändern. Es ist ein metallurgisches Werkzeug, das verwendet wird, um die Mikrostruktur eines Materials – die Anordnung seiner kristallinen Phasen – zu verändern.

Durch sorgfältiges Management von Temperatur, Zeit und Abkühlgeschwindigkeiten können Sie ein Metall weicher, härter, zäher oder korrosionsbeständiger machen. Der von Ihnen gewählte Prozess ist eine direkte Funktion des benötigten Ergebnisses.

Differenzierung der Schlüsselprozesse: Glühen vs. Lösungsglühen

Obwohl beide Wärmebehandlungen sind, unterscheiden sich ihre Ziele und Methoden, insbesondere hinsichtlich der Abkühlgeschwindigkeit. Diese Unterscheidung ist entscheidend, um die gewünschten Eigenschaften in verschiedenen Legierungen zu erzielen.

Traditionelles Glühen: Das Ziel ist maximale Weichheit

Der Hauptzweck eines Vollglühens ist es, ein Metall in seinen weichsten, duktilsten Zustand zurückzuführen. Dies geschieht oft, um ein Material leichter bearbeitbar oder formbar zu machen.

Der Prozess beinhaltet das Erhitzen des Metalls über seine kritische Temperatur, das Halten dort, um eine gleichmäßige Struktur zu gewährleisten, und dann das sehr langsame Abkühlen. Diese langsame Abkühlung ermöglicht es der Mikrostruktur, sich in ihren stabilsten, energieärmsten und spannungsfreiesten Zustand zurückzubilden.

Lösungsglühen: Das Ziel ist Korrosionsbeständigkeit

Das Lösungsglühen ist ein spezialisierter Prozess, der fast ausschließlich für austenitische Edelstähle (wie die 300er-Serie) verwendet wird. Sein Hauptziel ist die Verbesserung der Korrosionsbeständigkeit, mit einem sekundären Vorteil der Erweichung des Materials.

Es beinhaltet das Erhitzen des Stahls auf eine hohe Temperatur (typischerweise 900–1100 °C), um Chromkarbid-Ausscheidungen wieder in die Metallmatrix aufzulösen. Darauf folgt eine schnelle Abkühlung (Abschrecken), die den Kohlenstoff und das Chrom in Lösung "einfriert" und die Wiederbildung schädlicher Karbide verhindert. Diese Karbide, falls vorhanden, verringern die Korrosionsbeständigkeit des Stahls.

Die Kompromisse verstehen: Abkühlgeschwindigkeit ist alles

Die wichtigste Variable, die das Glühen von seinen Alternativen trennt, ist die Abkühlgeschwindigkeit. Dieser einzige Faktor bestimmt die endgültige Mikrostruktur und damit die Eigenschaften des Materials.

Die Auswirkung der langsamen Abkühlung

Langsames Abkühlen, das Kennzeichen des traditionellen Glühens, gibt den Metallatomen ausreichend Zeit, sich in der stabilsten und geordnetsten Kristallstruktur anzuordnen.

Dies führt zu einem Material mit der geringsten Härte, den geringsten inneren Spannungen und der höchsten Duktilität. Es ist der ideale Zustand für nachfolgende Kaltumformungs- oder Bearbeitungsvorgänge.

Die Auswirkung der schnellen Abkühlung (Abschrecken)

Schnelles Abkühlen, das beim Lösungsglühen verwendet wird, fixiert die Mikrostruktur in einem weniger stabilen, energiereicheren Zustand. Für Edelstahl ist dies vorteilhaft, da es Chrom in Lösung hält und die Bildung von Karbiden verhindert, die zu Korrosion führen.

Dasselbe Prinzip der schnellen Abkühlung wird beim Härten anderer Stähle angewendet, wo es Kohlenstoff einschließt, um eine sehr harte, aber spröde Struktur, bekannt als Martensit, zu erzeugen. Dies zeigt, dass die Wirkung des Abschreckens stark von der spezifischen Legierung abhängt, die behandelt wird.

Das Werkzeug erweitern: Andere gängige Alternativen

Neben dem Lösungsglühen dienen andere Wärmebehandlungen als Alternativen zum traditionellen Glühen, wenn unterschiedliche Eigenschaften erforderlich sind.

Normalisieren

Das Normalisieren beinhaltet das Erhitzen eines Stahls über seine kritische Temperatur und das anschließende Abkühlen an der Luft. Diese Abkühlgeschwindigkeit ist schneller als beim Glühen, aber langsamer als beim Abschrecken.

Das Ergebnis ist ein Material, das fester und härter ist als ein geglühter Stahl, aber immer noch eine gute Duktilität besitzt. Es wird oft verwendet, um die Korngröße zu verfeinern und die Bearbeitbarkeit für bestimmte Anwendungen zu verbessern.

Härten und Anlassen

Dies ist ein zweistufiger Prozess, der verwendet wird, um hohe Festigkeit in Kombination mit guter Zähigkeit zu erreichen. Das Teil wird zuerst erhitzt und dann schnell abgeschreckt, um es extrem hart, aber auch spröde zu machen.

Es wird dann angelassen – auf eine niedrigere Temperatur wiedererhitzt –, um einige der inneren Spannungen abzubauen und die Sprödigkeit zu reduzieren, was zu einem zähen, langlebigen und harten Endprodukt führt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses erfordert eine klare Diagnose Ihres Materials und Ihres Ziels.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Weichheit und dem Abbau von Spannungen in gängigen Stählen liegt: Traditionelles Glühen mit seinem charakteristischen langsamen Abkühlzyklus ist das korrekte und standardmäßige Verfahren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Korrosionsbeständigkeit und Duktilität von austenitischem Edelstahl liegt: Lösungsglühen, definiert durch seine hohe Hitze und das anschließende schnelle Abschrecken, ist der spezifische und notwendige Prozess.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen eines Gleichgewichts aus Festigkeit und Härte liegt, anstatt reiner Weichheit: Sie sollten das Normalisieren (für einen festeren Zustand als geglüht) oder einen vollständigen Härte- und Anlasszyklus (für maximale Festigkeit und Zähigkeit) in Betracht ziehen.

Letztendlich geht es bei der Auswahl des richtigen thermischen Prozesses darum, das einzigartige Ergebnis der Behandlung mit Ihrer spezifischen technischen Anforderung abzugleichen.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Hauptmerkmal | Ideal für |

|---|---|---|---|

| Traditionelles Glühen | Maximale Weichheit & Duktilität | Langsame Abkühlung | Gängige Stähle für Bearbeitung/Umformung |

| Lösungsglühen | Korrosionsbeständigkeit | Schnelles Abschrecken | Austenitische Edelstähle (300er-Serie) |

| Normalisieren | Ausgewogene Festigkeit & Härte | Luftkühlung | Verfeinerung der Korngröße |

| Härten & Anlassen | Hohe Festigkeit & Zähigkeit | Abschrecken & Wiedererhitzen | Maximale Haltbarkeit |

Müssen Sie spezifische Materialeigenschaften in Ihrem Labor erreichen?

Die Wahl des richtigen Wärmebehandlungsprozesses ist entscheidend für den Erfolg Ihres Projekts. Ob Sie maximale Weichheit, überlegene Korrosionsbeständigkeit oder verbesserte Festigkeit benötigen, die richtige Ausrüstung ist unerlässlich.

KINTEK ist spezialisiert auf Präzisionslaboröfen und thermische Verarbeitungsgeräte und hilft Laboren wie Ihrem, konsistente, zuverlässige Ergebnisse zu erzielen. Unsere Lösungen sind für die anspruchsvollen Anforderungen der Materialwissenschaft und Metallurgie konzipiert.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Ofens für Ihre Wärmebehandlungsanforderungen unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und zu entdecken, wie unsere Ausrüstung die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Warum vakuumlöten Sie? Erzielen Sie überragende Verbindungsqualität für geschäftskritische Komponenten

- Wie unterstützt ein Hochtemperatur-Ofensystem die Metallabscheidung? Dampfaktivierung & Metallmigration meistern

- Was ist die Kapazität eines Ofens? Von der Hausheizung bis zu industriellen Prozessen

- Was ist die Funktion des Ofens im Labor? Ein Werkzeug für präzise thermische Umwandlung

- Was sind die physikalischen Eigenschaften von Sinter? Optimierung von Festigkeit, Reduzierbarkeit & Hochtemperaturleistung

- Was ist ein Beispiel für Wärmeübertragung im Weltraum? Entdecken Sie, wie die Sonne die Erde über ein Vakuum erwärmt

- Was sind die Gefahren beim Hartlöten von Kupferrohren? Risiken durch Feuer, Dämpfe und Verbrennungen mindern

- Was ist das Prinzip des Sinterprozesses? Pulver in Hochleistungswerkstoffe umwandeln