Im Wesentlichen wird das Ofenlöten zur Herstellung einer breiten Palette von Komponenten eingesetzt, bei denen Festigkeit, Präzision und Sauberkeit von größter Bedeutung sind. Seine Anwendungen reichen von kritischen Luft- und Raumfahrt- und Automobilteilen wie Wärmetauschern und Hydraulikarmaturen bis hin zu empfindlichen medizinischen und wissenschaftlichen Geräten, Komponenten für Industrieturbinen und komplexen bearbeiteten Baugruppen. Das Verfahren wird wegen seiner Fähigkeit gewählt, starke, dichte Verbindungen auf hochgradig wiederholbare und kosteneffiziente Weise herzustellen.

Das Ofenlöten ist nicht nur eine Fügemethode; es ist ein strategischer Herstellungsprozess. Sein Wert liegt in seiner einzigartigen Fähigkeit, starke, komplexe und verzugsfreie Baugruppen in großem Maßstab herzustellen, wobei oft Materialien verbunden werden, die nicht geschweißt werden können.

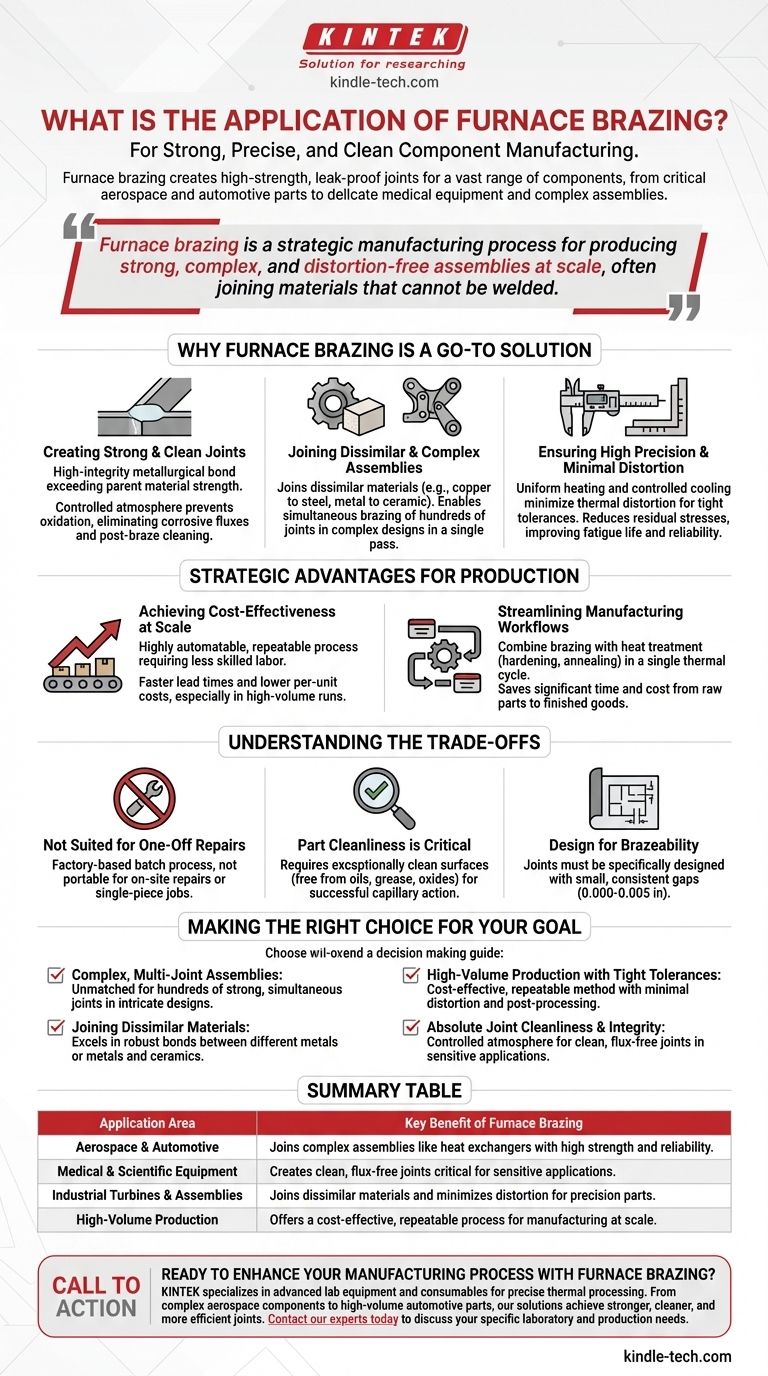

Warum das Ofenlöten eine bevorzugte Lösung ist

Die weite Verbreitung des Ofenlötens ergibt sich aus einer Reihe ausgeprägter technischer Vorteile, die gängige Fertigungsherausforderungen lösen. Es übertrifft andere Fügeverfahren, insbesondere in Bezug auf die Verbindungsqualität und die Komplexität der Komponenten.

Erstellung starker und sauberer Verbindungen

Das Ofenlöten erzeugt eine metallurgische Bindung von hoher Integrität. Die resultierende Verbindungsfestigkeit kann sogar die der verbundenen Grundwerkstoffe übertreffen.

Der Prozess findet typischerweise in einem Ofen mit kontrollierter Atmosphäre statt (wie Vakuum oder Wasserstoffumgebung). Dies verhindert Oxidation und macht den Einsatz korrosiver Flussmittel sowie die nach dem Löten erforderlichen Reinigungsschritte anderer Verfahren überflüssig.

Fügen unterschiedlicher und komplexer Baugruppen

Eine der stärksten Eigenschaften des Ofenlötens ist seine Fähigkeit, unterschiedliche Materialien zu verbinden, wie z. B. Kupfer mit Stahl oder sogar Nichtmetalle wie Keramik mit Metallen.

Es ermöglicht Ingenieuren auch, unglaublich komplexe Baugruppen zu konstruieren. Ein einziger Durchgang durch den Ofen kann Hunderte oder sogar Tausende von Verbindungen gleichzeitig herstellen, eine Leistung, die mit herkömmlichem Schweißen unmöglich ist.

Gewährleistung hoher Präzision und minimaler Verformung

Da die gesamte Baugruppe gleichmäßig erhitzt und abgekühlt wird, wird die thermische Verformung minimiert. Dies macht das Ofenlöten ideal für hochpräzise Komponenten mit engen Maßtoleranzen.

Der langsame, kontrollierte Abkühlzyklus reduziert auch Restspannungen in der Baugruppe, was die Ermüdungslebensdauer und die Gesamtzuverlässigkeit der Komponente verbessert.

Die strategischen Vorteile für die Produktion

Über die technische Qualität der Verbindung hinaus bietet das Ofenlöten erhebliche betriebliche Vorteile, die es zu einer kosteneffizienten und effizienten Wahl für die Serienproduktion machen.

Kosteneffizienz im großen Maßstab erreichen

Obwohl die anfängliche Investition in die Ausrüstung hoch ist, ist der Prozess hochgradig automatisierbar und wiederholbar und erfordert weniger qualifizierte Arbeitskräfte als manuelles Schweißen.

Die Möglichkeit, mehrere Baugruppen gleichzeitig zu löten, und der Wegfall der Nachbearbeitung führen zu schnelleren Vorlaufzeiten und geringeren Stückkosten, insbesondere bei hohen Produktionsvolumina.

Optimierung der Fertigungsabläufe

Das Ofenlöten kann einzigartig mit Wärmebehandlungsprozessen kombiniert werden. Eine Baugruppe kann gelötet und gleichzeitig in einem einzigen thermischen Zyklus gehärtet oder geglüht werden.

Diese Konsolidierung von Fertigungsschritten spart erhebliche Zeit und Kosten und optimiert den gesamten Produktionsablauf von Roh- bis Fertigteilen.

Verständnis der Kompromisse

Obwohl das Ofenlöten leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seines betrieblichen Kontexts ist der Schlüssel zu seiner korrekten Nutzung.

Nicht geeignet für einmalige Reparaturen

Der Prozess ist auf einen Ofen angewiesen und handelt es sich um einen fabrikbasierten Batch-Prozess. Er ist nicht tragbar und kann nicht für Reparaturen vor Ort oder Einzelstückaufträge verwendet werden, bei denen die Einrichtungskosten unerschwinglich wären.

Die Sauberkeit der Teile ist entscheidend

Der Erfolg des Ofenlötens hängt von der Kapillarwirkung ab, bei der das geschmolzene Lot in eine eng anliegende Verbindung gezogen wird. Dies erfordert, dass die Oberflächen der Komponenten vor dem Einbringen in den Ofen außergewöhnlich sauber und frei von Ölen, Fett und Oxiden sind.

Konstruktion für Lötbarkeit

Die Verbindungen müssen speziell für das Löten konstruiert werden, mit gleichmäßigen, kleinen Spalten (typischerweise 0,000 bis 0,005 Zoll), damit die Kapillarwirkung effektiv wirken kann. Dies erfordert eine Berücksichtigung bereits in der Entwurfsphase der Komponente.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob das Ofenlöten der richtige Prozess für Ihr Projekt ist, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf komplexen Baugruppen mit mehreren Verbindungen liegt: Das Ofenlöten ist unübertroffen für die Herstellung von Hunderten von starken, gleichzeitigen Verbindungen in komplizierten Konstruktionen, die sonst unmöglich herzustellen wären.

- Wenn Ihr Hauptaugenmerk auf dem Fügen unterschiedlicher Materialien liegt: Der Prozess glänzt dort, wo herkömmliches Schweißen versagt, und ermöglicht robuste Verbindungen zwischen verschiedenen Metallen oder sogar zwischen Metallen und Keramiken.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit engen Toleranzen liegt: Das Ofenlöten bietet eine kosteneffiziente, hochgradig wiederholbare Methode, die Verformungen minimiert und den Bedarf an kostspieliger Nachbearbeitung reduziert.

- Wenn Ihr Hauptaugenmerk auf absoluter Verbindungsreinheit und -integrität liegt: Die kontrollierte Atmosphäre gewährleistet perfekt saubere Verbindungen, frei von Flussmittelrückständen, was für medizinische, hydraulische und Vakuum-Anwendungen von entscheidender Bedeutung ist.

Letztendlich ermöglicht Ihnen die Einführung des Ofenlötens die Herstellung leistungsfähigerer, zuverlässigerer und komplexerer Komponenten effizient und im großen Maßstab.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteil des Ofenlötens |

|---|---|

| Luft- und Raumfahrt & Automobilindustrie | Verbindet komplexe Baugruppen wie Wärmetauscher mit hoher Festigkeit und Zuverlässigkeit. |

| Medizinische & wissenschaftliche Geräte | Erzeugt saubere, flussmittelfreie Verbindungen, die für sensible Anwendungen entscheidend sind. |

| Industrieturbinen & Baugruppen | Verbindet unterschiedliche Materialien und minimiert Verformungen bei Präzisionsteilen. |

| Massenproduktion | Bietet einen kosteneffizienten, wiederholbaren Prozess für die Fertigung im großen Maßstab. |

Bereit, Ihren Fertigungsprozess durch Ofenlöten zu verbessern?

KINTEK ist spezialisiert auf die fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise thermische Prozesse erforderlich sind. Ob Sie komplexe Luft- und Raumfahrtkomponenten, zuverlässige medizinische Geräte oder Autoteile in großen Mengen entwickeln, unsere Lösungen können Ihnen helfen, stärkere, sauberere und effizientere Verbindungen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Labor- und Produktionsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochdruck-Rohröfen für Laboratorien

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.