In der Pulvermetallurgie ist das Sintern die kritische Wärmebehandlung, die eine zerbrechliche, gepresste Pulverform in eine starke, einheitliche und funktionale Komponente umwandelt. Nachdem Metallpulver in eine gewünschte Form gepresst wurde, wird es auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt. Dieser Prozess bewirkt, dass die einzelnen Metallpartikel miteinander verschmelzen oder verschweißen, wodurch die strukturelle Integrität und mechanische Festigkeit des Endteils entsteht.

Sintern ist die wesentliche Brücke zwischen einem lose zusammengehaltenen Pulverpressling und einem fertigen Metallteil. Es sorgt für die endgültige mechanische Festigkeit und die gewünschten physikalischen Eigenschaften, indem es die Partikel des Materials auf mikroskopischer Ebene miteinander verbindet, und das alles, ohne das Metall vollständig zu schmelzen.

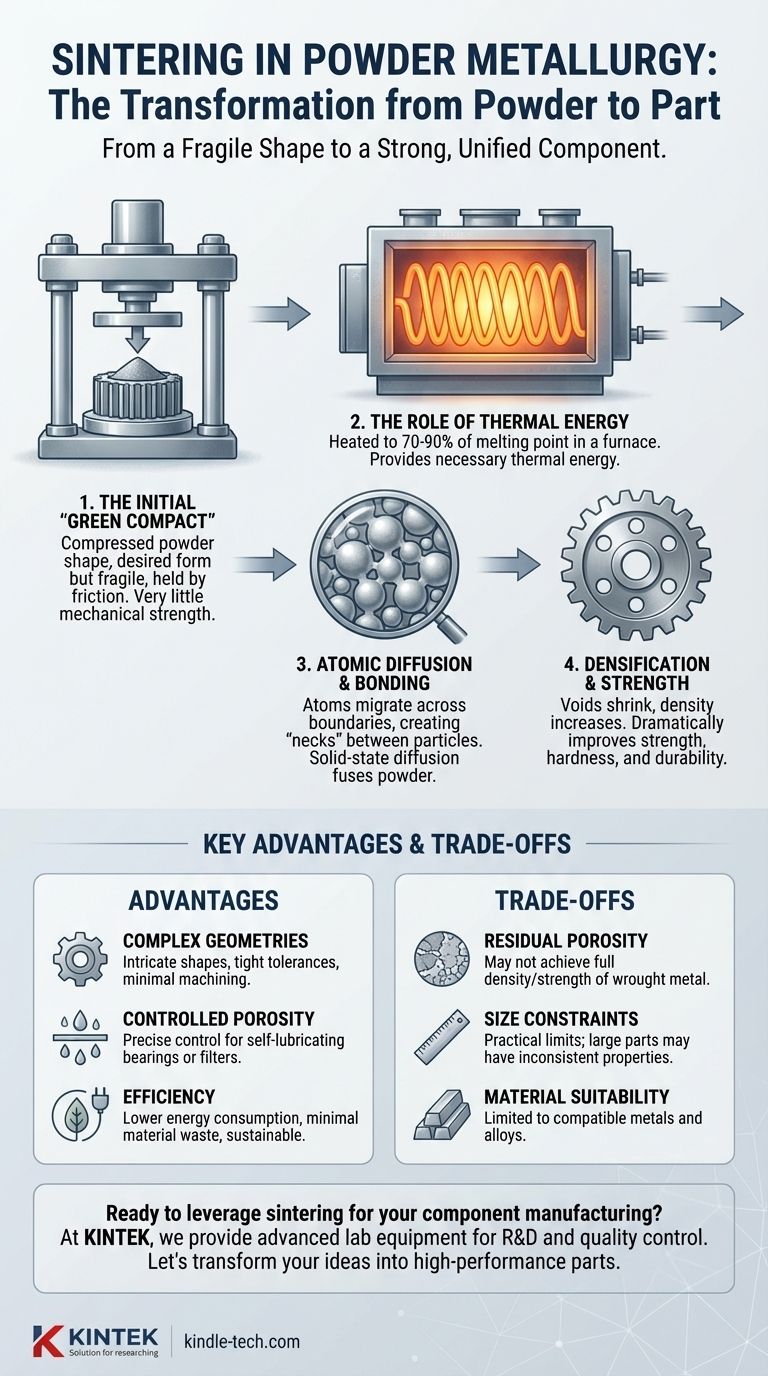

Der grundlegende Prozess: Vom Pulver zum Teil

Um die Anwendung des Sinterns zu verstehen, müssen Sie zunächst den Zustand der Komponente verstehen, bevor der Prozess beginnt. Der Prozess ist eine grundlegende Transformation der Materialeigenschaften.

Der anfängliche "Grünling"

Nach dem Pressen in einer Matrize wird die Komponente als Grünling bezeichnet. Dieses Teil hat die gewünschte Form, besitzt aber nur sehr wenig mechanische Festigkeit. Es wird hauptsächlich durch die Reibung zwischen den ineinandergreifenden Pulverpartikeln zusammengehalten und ist oft spröde genug, um von Hand zerbrochen zu werden.

Die Rolle der thermischen Energie

Der Grünling wird in einen Ofen gelegt und auf eine bestimmte Temperatur erhitzt, typischerweise zwischen 70 % und 90 % des Schmelzpunkts des primären Metalls. Diese hohe Temperatur liefert die thermische Energie, die für die Beweglichkeit der Atome in den Metallpartikeln notwendig ist.

Atomare Diffusion und Bindung

Bei der Sintertemperatur beginnen Atome, über die Grenzen zu wandern, wo sich einzelne Partikel berühren. Dieser Prozess, bekannt als Festkörperdiffusion, erzeugt kleine "Hälse" oder Schweißnähte zwischen den Partikeln. Während der Prozess fortschreitet, wachsen diese Hälse und verschmelzen das Pulver effektiv zu einer festen, kohäsiven Masse.

Verdichtung und Festigkeit

Während die Partikel sich verbinden, schrumpfen die kleinen Hohlräume oder Poren zwischen ihnen und werden runder. Dies erhöht die Dichte der Komponente und verbessert ihre Festigkeit, Härte und allgemeine Haltbarkeit dramatisch. Das Ergebnis ist ein fertiges Teil, das einsatzbereit ist.

Wichtige Vorteile durch Sintern

Sintern ist nicht nur ein Festigkeitsschritt; es ermöglicht die primären Vorteile der Pulvermetallurgie als Herstellungsverfahren.

Erzeugung komplexer Geometrien

Die Pulvermetallurgie zeichnet sich durch die Herstellung von Teilen mit komplexen äußeren und inneren Formen mit sehr engen Toleranzen aus. Das Sintern finalisiert diese komplizierten Designs und fixiert sie in einer starken Endform mit einer ausgezeichneten Oberflächengüte, wodurch der Bedarf an nachfolgender Bearbeitung minimiert wird.

Erreichen kontrollierter Porosität

Eine der einzigartigsten Anwendungen des Sinterns ist die Fähigkeit, die endgültige Porosität eines Teils präzise zu steuern. Durch Anpassung des Prozesses können Hersteller Komponenten mit miteinander verbundenen Poren herstellen, ideal für selbstschmierende Lager (die Öl enthalten) oder Filter.

Gewährleistung von Material- und Energieeffizienz

Sintern ist ein hocheffizienter Prozess. Da das Metall niemals vollständig geschmolzen wird, ist der Energieverbrauch deutlich geringer als bei Gießvorgängen. Da das Teil von Anfang an in seine endgültige Form gebracht wird, gibt es zudem minimalen Materialabfall, was es zu einer nachhaltigen oder "grünen" Technologie macht.

Die Kompromisse verstehen

Obwohl leistungsstark, weist der Sinterprozess inhärente Eigenschaften auf, die bei jeder Anwendung berücksichtigt werden müssen. Eine objektive Analyse erfordert die Anerkennung dieser Einschränkungen.

Inhärente Restporosität

Sofern keine sekundären Operationen durchgeführt werden, weisen die meisten Sinterteile einen gewissen Grad an Restporosität auf. Obwohl dies ein Vorteil sein kann, bedeutet es auch, dass das Teil möglicherweise nicht die gleiche maximale Festigkeit oder Dichte erreicht wie eine Komponente aus vollständig dichtem gewalztem oder gegossenem Metall.

Größen- und Komplexitätsbeschränkungen

Es gibt praktische Grenzen für die Größe von Teilen, die effektiv gesintert werden können. Sehr große Komponenten können unter ungleichmäßiger Erwärmung und Verdichtung leiden, was zu inkonsistenten Eigenschaften im gesamten Teil führt.

Materialeignung

Der Pulvermetallurgie- und Sinterprozess ist ideal für viele Materialien wie Eisen, Stahl, Bronze und Edelstahl. Jedoch sind nicht alle Metalle oder Legierungen für den Prozess geeignet, was die Materialauswahl für bestimmte Hochleistungsanwendungen einschränken kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns als Teil Ihres Herstellungsprozesses hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Massenproduktion liegt: Sintern bietet außergewöhnliche Wiederholbarkeit und minimalen Materialabfall für große Serien komplexer Teile.

- Wenn Ihr Hauptaugenmerk auf einzigartigen Materialeigenschaften liegt: Der Prozess ermöglicht eine kontrollierte Porosität, wodurch Anwendungen wie selbstschmierende Komponenten und Filter ermöglicht werden, die sonst schwer zu erreichen wären.

- Wenn Ihr Hauptaugenmerk auf der Fertigungseffizienz liegt: Sintern liefert ein endkonturnahes Teil mit guter Oberflächengüte und geringem Energieverbrauch, wodurch der Bedarf an kostspieligen Bearbeitungs- und Veredelungsvorgängen reduziert wird.

Letztendlich ist Sintern die ermöglichende Technologie, die das volle Potenzial der Pulvermetallurgie erschließt und präzise geformte Pulver in robuste, funktionale Teile verwandelt.

Zusammenfassungstabelle:

| Sintervorteil | Hauptnutzen |

|---|---|

| Strukturelle Integrität | Verwandelt zerbrechliche Pulverpresslinge in starke, einheitliche Teile. |

| Komplexe Geometrien | Ermöglicht die Herstellung komplexer Formen mit minimaler Bearbeitung. |

| Kontrollierte Porosität | Erzeugt Teile für selbstschmierende Lager oder Filter. |

| Material- & Energieeffizienz | Endkonturnaher Prozess mit geringem Abfall und Energieverbrauch. |

Bereit, das Sintern für Ihre Komponentenfertigung zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für Forschung und Entwicklung sowie Qualitätskontrolle in der Pulvermetallurgie erforderlich sind. Egal, ob Sie neue Sintermaterialien entwickeln oder Ihren Produktionsprozess optimieren, unsere Lösungen helfen Ihnen, präzise Temperaturkontrolle und konsistente Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die spezifischen Anforderungen Ihres Labors in der Pulvermetallurgie unterstützen kann. Lassen Sie uns Ihre Ideen in Hochleistungsteile verwandeln.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie funktioniert eine Hochtemperatur-Muffelofen bei der NASICON-Kalzinierung? Optimieren Sie Ihre Festkörpersynthese

- Welche Vorteile bietet ein Muffelofen? Erzielen Sie unübertroffene Reinheit und Präzision in Ihrem Labor

- Was sind die Nachteile eines Pyrolyseofens? Abwägung von hohen Kosten und Sicherheitsbedenken

- Was ist der spezifische Zweck der Verwendung eines Hochtemperatur-Heizofens? Optimieren Sie die Festigkeit von Chrom-Kupfer-Legierungen

- Warum wird ein Hochtemperatur-Muffelofen für die Kalzinierungsbehandlung von Zinn-Niob-Mischoxiden benötigt?

- Was sind die Hauptanwendungsbereiche von Muffel-/Röhrenöfen bei der Herstellung von koaxialen Nanopillar-Solarzellen?

- Welche entscheidende Rolle spielt ein Kalzinierungsofen bei der Verarbeitung von metallbasierten Kern-Schale-PCM? Experten-Einblicke

- Was ist die Muffelofenmethode? Ein Leitfaden für saubere Hochtemperaturprozesse