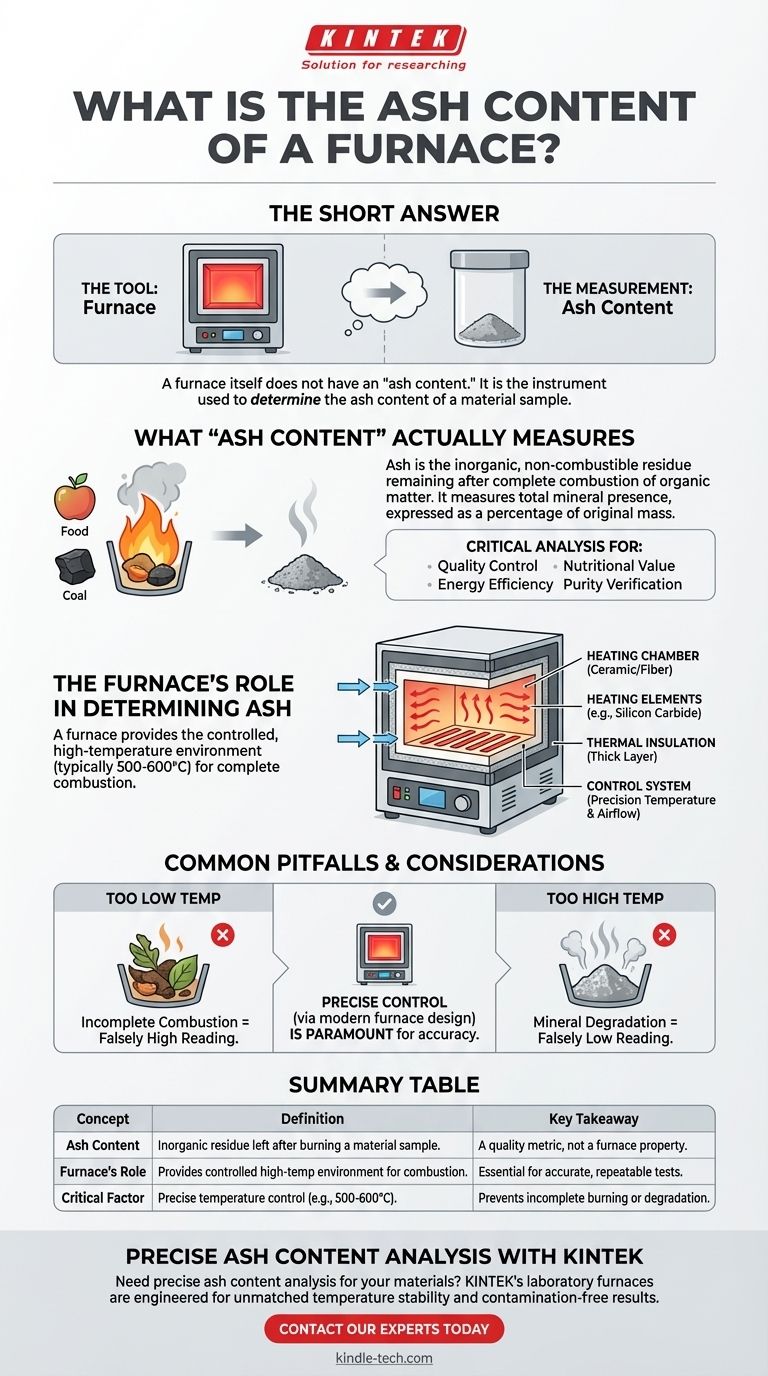

Die kurze Antwort lautet: Ein Ofen selbst hat keinen „Aschegehalt“. Vielmehr ist ein Ofen das Instrument, das verwendet wird, um den Aschegehalt einer Materialprobe zu bestimmen. Der Aschegehalt ist ein Maß für den anorganischen, nicht brennbaren Rückstand, der übrig bleibt, nachdem eine Substanz bei hohen Temperaturen vollständig verbrannt wurde.

Das Kernmissverständnis liegt zwischen dem Werkzeug und der Messung. Ein Ofen bietet die kontrollierte Hochtemperaturumgebung, die für die Durchführung eines Aschetests erforderlich ist, welcher den nicht brennbaren Mineralgehalt in einer Probe wie Lebensmitteln, Kohle oder Kunststoff misst.

Was „Aschegehalt“ tatsächlich misst

Definition der Metrik

Asche ist der anorganische Rückstand, der nach der vollständigen Verbrennung organischer Materie verbleibt. Der „Aschegehalt“ ist daher ein Maß für die Gesamtmenge der in einem Material vorhandenen Mineralien.

Dieser Wert wird als Prozentsatz der Masse der ursprünglichen Probe ausgedrückt. Er ist ein entscheidender Indikator für Qualität, Reinheit und Zusammensetzung in vielen Industriezweigen.

Warum es eine kritische Analyse ist

Die Messung des Aschegehalts ist für die Qualitätskontrolle von grundlegender Bedeutung. Beispielsweise hilft sie in der Lebensmittelindustrie bei der Bestimmung des Nährwerts. In der Kohleindustrie bedeutet ein hoher Aschegehalt eine geringere Energieeffizienz und mehr Abfall.

In der Materialwissenschaft kann er die Reinheit von Polymeren oder anderen Verbundwerkstoffen überprüfen, indem die Menge an anorganischem Füllmaterial gemessen wird.

Die Rolle des Ofens bei der Bestimmung der Asche

Das Prinzip der Hochtemperaturverbrennung

Um Asche zu messen, müssen alle brennbaren (organischen) Teile einer Probe verbrannt werden, sodass nur die stabilen anorganischen Mineralien zurückbleiben. Ein Laborofen ist genau dafür konzipiert.

Der Prozess beinhaltet das Einlegen einer präzise gewogenen Probe in den Ofen und das Erhitzen auf eine bestimmte, hohe Temperatur (typischerweise 500–600 °C oder höher) für eine festgelegte Zeit, um eine vollständige Verbrennung zu gewährleisten.

Wichtige Ofenkomponenten für die Aufgabe

Obwohl die Konstruktionen variieren, weisen Öfen, die zum Veraschen verwendet werden, mehrere kritische Komponenten auf, die eine stabile und kontrollierte Umgebung schaffen:

- Eine Heizkammer: Dies ist das Herzstück des Ofens, typischerweise aus Hochtemperatur-Aluminiumoxid oder Quarzkeramikfaser gefertigt. Sie ist so konstruiert, dass sie extremen Hitze standhält und chemische Reaktionen mit der Probe verhindert.

- Heizelemente: Spiralen oder Stäbe aus Materialien wie Siliziumkarbid oder Molybdän sind in die Kammerwände eingelassen. Sie erzeugen die für die Verbrennung erforderlichen hohen Temperaturen.

- Thermische Isolierung: Eine dicke Isolierschicht umgibt die Heizkammer. Dies minimiert Energieverluste, gewährleistet eine gleichmäßige Temperatur und hält die Außenhülle sicher berührbar.

- Ein Steuerungssystem: Dies ist das Gehirn des Betriebs. Es verwendet ein Thermoelement, um die Innentemperatur zu messen, und passt die Leistung der Heizelemente an, um einen präzisen, stabilen Sollwert aufrechtzuerhalten.

Häufige Fallstricke und wichtige Überlegungen

Temperaturkontrolle ist von größter Bedeutung

Die Genauigkeit eines Aschegehaltstests hängt vollständig von einer präzisen Temperaturkontrolle ab. Wenn die Temperatur zu niedrig ist, ist die Verbrennung unvollständig, es bleibt unverbrannte organische Substanz zurück, was zu einem ungenauen, fälschlicherweise hohen Messwert führt.

Umgekehrt können bei zu hoher Temperatur einige Mineralien zersetzt oder verdampft werden, was zu einem fälschlicherweise niedrigen Messwert führt. Standardtestverfahren (wie ASTM oder ISO) legen aus diesem Grund exakte Temperaturen fest.

Gewährleistung einer vollständigen Verbrennung

Eine angemessene Luftzufuhr ist erforderlich, um den für einen sauberen und vollständigen Brand notwendigen Sauerstoff bereitzustellen. Moderne Veraschungsöfen, oft als Muffelöfen bezeichnet, sind mit Lüftungsöffnungen ausgestattet, die einen kontrollierten Luftaustausch ermöglichen.

Vermeidung von Probenkontamination

Die Materialien, aus denen die Ofenkammer besteht, sind entscheidend. Feuerfeste Keramiken wie Aluminiumoxid und Quarz werden verwendet, da sie bei hohen Temperaturen chemisch inert sind und keine Partikel abgeben, die die Probe verunreinigen und die Ergebnisse verfälschen könnten.

Die richtige Wahl für Ihre Analyse treffen

Um diese Analyse korrekt durchzuführen, müssen Sie das Instrument auf das Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Qualitätskontrolle liegt (z. B. Lebensmittel, Futtermittel, Abwasser): Ein Standard-Muffelofen mit programmierbarem Regler ist das wesentliche Werkzeug für eine zuverlässige und reproduzierbare Veraschung.

- Wenn Ihr Hauptaugenmerk auf der Forschung mit fortschrittlichen Materialien liegt: Möglicherweise ist ein Rohrofen erforderlich, wenn Sie die Atmosphäre kontrollieren müssen (z. B. Durchführung des Tests in einem Inertgas oder unter Vakuum) für spezialisierte thermische Analysen.

Das Verständnis des Unterschieds zwischen der Messung und der Methode ist der erste Schritt zu einer genauen und aussagekräftigen Materialanalyse.

Zusammenfassungstabelle:

| Konzept | Definition | Wichtigste Erkenntnis |

|---|---|---|

| Aschegehalt | Der anorganische Rückstand, der nach dem Verbrennen einer Materialprobe verbleibt. | Eine Qualitätsmetrik, keine Eigenschaft des Ofens selbst. |

| Rolle des Ofens | Bietet eine kontrollierte Hochtemperaturumgebung für die vollständige Verbrennung. | Unerlässlich für genaue, reproduzierbare Veraschungstests. |

| Kritischer Faktor | Präzise Temperaturkontrolle (typischerweise 500–600 °C). | Verhindert unvollständige Verbrennung oder Mineralzersetzung. |

Benötigen Sie eine präzise Aschegehaltsanalyse für Ihre Materialien? KINTEK Laboröfen sind für unübertroffene Temperaturstabilität und kontaminationsfreie Ergebnisse konstruiert, um sicherzustellen, dass Ihre Qualitätskontroll- und Forschungsdaten genau und zuverlässig sind. Egal, ob Sie mit Lebensmitteln, Kohle, Kunststoffen oder fortschrittlichen Verbundwerkstoffen arbeiten, unsere Geräte sind für die Einhaltung strenger Standards gebaut. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die verschiedenen Arten von Laboröfen? Finden Sie die perfekte Lösung für Ihre Anwendung

- Wie genau ist der Muffelofen? Erreicht ±1°C Regelgenauigkeit und ±2°C Gleichmäßigkeit

- Was wird durch die Veraschung im Muffelofen erreicht? Ein Leitfaden zur präzisen Analyse des anorganischen Gehalts

- Was sind die Bedingungen für einen Muffelofen? Gewährleistung von Sicherheit, Leistung und Langlebigkeit

- Wie wird der Aschegehalt in einem Muffelofen bestimmt? Beherrschen Sie die Methode der gravimetrischen Analyse