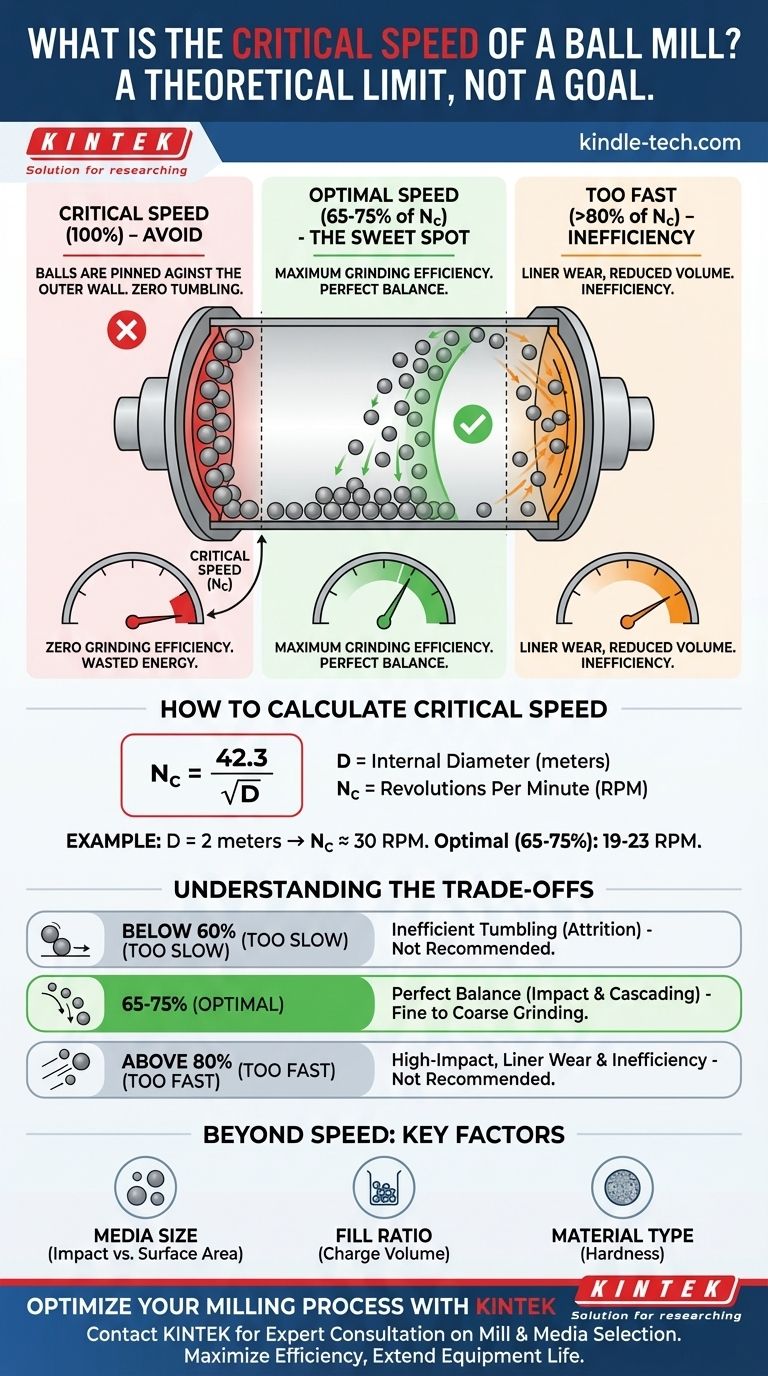

Die kritische Drehzahl einer Kugelmühle ist kein Betriebsziel, sondern eine theoretische Grenze, die Sie vermeiden müssen. Es ist die Rotationsgeschwindigkeit, bei der die Zentrifugalkraft dazu führt, dass die Mahlkörper (die Kugeln) an der Innenwand der Mühle haften bleiben und jegliche Mahlwirkung aufhört. Daher gibt es keine nützliche "durchschnittliche" kritische Drehzahl; stattdessen wird die optimale Betriebsgeschwindigkeit als ein Prozentsatz dieser kritischen Grenze berechnet.

Ihr Ziel ist es nicht, die kritische Drehzahl zu erreichen, sondern innerhalb eines bestimmten Bereichs darunter zu arbeiten. Effektives Mahlen findet statt, wenn die Mühle zwischen 65% und 75% ihrer berechneten kritischen Drehzahl läuft, wodurch das Anheben der Mahlkörper für den Aufprall und die Trommelbewegung, die für die Pulverisierung erforderlich ist, ausgeglichen werden.

Was genau ist die kritische Drehzahl?

Das Konzept der kritischen Drehzahl ist grundlegend für das Verständnis der Funktionsweise einer Kugelmühle. Es ist rein eine Funktion der Physik, insbesondere des Gleichgewichts zwischen Schwerkraft und Zentrifugalkraft.

Der Punkt ohne Mahlwirkung

Bei kritischer Drehzahl überwindet die Zentrifugalkraft die Schwerkraft perfekt. Die Mahlkugeln werden an die Innenwand der Mühle gedrückt und rotieren in einer festen Position mit ihr.

In diesem Zustand gibt es kein Trommeln, kein Kaskadieren und keinen Aufprall zwischen den Kugeln und dem Material. Die Mahleffizienz sinkt auf Null. Der Betrieb bei oder über der kritischen Drehzahl ist Energieverschwendung und dient keinem Zweck.

Die Rolle der Zentrifugalkraft

Stellen Sie sich vor, Sie schwingen einen Eimer Wasser über Ihrem Kopf. Wenn Sie ihn schnell genug schwingen (eine "kritische Drehzahl" erreichen), bleibt das Wasser im Eimer.

Dasselbe Prinzip gilt im Inneren einer Kugelmühle. Wenn die Mühle schneller dreht, werden die Kugeln nach außen gedrückt. Die kritische Drehzahl ist genau der Punkt, an dem diese äußere Kraft stark genug ist, um sie während der gesamten Rotation an der Wand zu halten.

Die optimale Drehzahl finden (nicht die kritische Drehzahl)

Das eigentliche Ziel ist es, die optimale Betriebsgeschwindigkeit zu finden. Dies ist der "Sweet Spot", der die Mahleffizienz für Ihr spezifisches Material und die gewünschte Partikelgröße maximiert.

Der "Sweet Spot": Der Betriebsdrehzahlbereich

Der allgemein anerkannte Bereich für effektives Mahlen liegt zwischen 65% und 75% der kritischen Drehzahl der Mühle.

Innerhalb dieses Bereichs werden die Kugeln hoch genug an der Seite der Mühle angehoben, um beim Herunterfallen eine erhebliche Aufprallenergie zu erzeugen, aber nicht so hoch, dass sie zu zentrifugieren beginnen. Diese kontinuierliche Trommel- und Kaskadenbewegung ist es, die das Material mahlt.

Wie man die kritische Drehzahl berechnet

Obwohl Sie niemals bei kritischer Drehzahl arbeiten, müssen Sie diese berechnen, um Ihre optimale Betriebsgeschwindigkeit zu bestimmen. Die Formel basiert auf dem Innendurchmesser der Mühle.

Die kritische Drehzahl (Nc) in Umdrehungen pro Minute (RPM) wird berechnet als: Nc = 42,3 / √D

Wobei D der Innendurchmesser der Mühle in Metern ist. Zum Beispiel hat eine Mühle mit einem Innendurchmesser von 2 Metern eine berechnete kritische Drehzahl von ungefähr 30 U/min. Ihre optimale Betriebsgeschwindigkeit läge daher zwischen 19 und 23 U/min.

Die Kompromisse verstehen

Die von Ihnen gewählte Geschwindigkeit innerhalb des optimalen Bereichs hat einen direkten Einfluss auf die Mahlwirkung.

Zu langsamer Betrieb (unter 60%)

Ist die Mühlendrehzahl zu niedrig, werden die Kugeln nicht hoch genug angehoben. Sie rollen einfach am Boden der Mühle übereinander.

Dies führt zu einer sanften, abrasiven Wirkung (Abrieb) anstelle von energiereichen Aufprallen. Dies ist für die meisten Mahlaufgaben ineffizient und erhöht die Verarbeitungszeit erheblich.

Zu schneller Betrieb (über 80%)

Wenn Sie sich der kritischen Drehzahl nähern, werden die Kugeln weiter geworfen und beginnen zu "kaskadieren". Sie fliegen über den Durchmesser der Mühle und treffen die Auskleidung auf der gegenüberliegenden Seite.

Obwohl dies einen hohen Aufprall erzeugt, konzentriert es den Verschleiß auf einen kleinen Bereich der Mühlenauskleidung und reduziert das Gesamtvolumen des aktiv gemahlenen Materials, wodurch die Effizienz sinkt. Wenn Sie noch schneller fahren, beginnen sie zu zentrifugieren, wodurch die Mahlwirkung vollständig aufhört.

Jenseits der Geschwindigkeit: Weitere Schlüsselfaktoren

Optimales Mahlen hängt nicht nur von der Geschwindigkeit ab. Es ist ein Ökosystem von Variablen, darunter:

- Mediengröße: Größere Kugeln sorgen für höhere Aufprallenergie bei grobem Material; kleinere Kugeln bieten eine größere Oberfläche für feineres Mahlen.

- Füllgrad: Das mit Mahlkörpern gefüllte Volumen der Mühle (typischerweise 30-45%) beeinflusst die Bewegung der Charge und die Effizienz des Mahlvorgangs.

- Materialart: Härtere Materialien erfordern möglicherweise Geschwindigkeiten am oberen Ende des optimalen Bereichs, um eine ausreichende Aufprallenergie zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Verwenden Sie die Berechnung der kritischen Drehzahl als Ausgangsbasis und passen Sie dann Ihre Betriebsgeschwindigkeit an Ihr spezifisches Mahlziel an.

- Wenn Ihr Hauptaugenmerk auf Grobmahlung und maximalem Aufprall liegt: Arbeiten Sie näher am oberen Ende des optimalen Bereichs, etwa bei 75% der kritischen Drehzahl.

- Wenn Ihr Hauptaugenmerk auf Feinmahlung und Abrieb liegt: Arbeiten Sie näher am unteren Ende des optimalen Bereichs, etwa bei 65% der kritischen Drehzahl.

- Wenn Sie ein neues oder unbekanntes Material verarbeiten: Beginnen Sie bei 70% der kritischen Drehzahl und passen Sie sie basierend auf der resultierenden Partikelgröße und Effizienz an.

Betrachten Sie die kritische Drehzahl letztendlich als eine entscheidende Grenze für Ihre Berechnungen, nicht als ein Betriebsziel für Ihre Maschine.

Zusammenfassungstabelle:

| Geschwindigkeit (% der kritischen) | Mahlwirkung | Am besten geeignet für |

|---|---|---|

| Unter 60% | Ineffizientes Trommeln (Abrieb) | Nicht empfohlen |

| 65% - 75% (Optimal) | Perfektes Gleichgewicht von Aufprall & Kaskadierung | Fein- bis Grobmahlung |

| Über 80% | Hoher Aufprall, führt aber zu Auskleidungsverschleiß & Ineffizienz | Nicht empfohlen |

| 100% (Kritische Drehzahl) | Keine Mahlwirkung; Kugeln zentrifugieren an die Wand | Um jeden Preis vermeiden |

Optimieren Sie Ihren Mahlprozess mit KINTEK

Das Erreichen des perfekten Gleichgewichts von Aufprall und Effizienz in Ihrer Kugelmühle ist entscheidend für die Produktivität und Kosteneffizienz Ihres Labors. Die theoretische kritische Drehzahl ist nur der Ausgangspunkt; die eigentliche Herausforderung besteht darin, Ihr gesamtes Mahl-Ökosystem – von der Mediengröße bis zum Füllgrad – für Ihre spezifischen Materialien fein abzustimmen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt alle Ihre Laborbedürfnisse. Unsere Experten können Ihnen bei der Auswahl der richtigen Mühle und Mahlkörper helfen, um sicherzustellen, dass Sie im optimalen Bereich von 65-75% arbeiten, um hervorragende Ergebnisse zu erzielen.

Lassen Sie uns Ihnen helfen, Ihre Mahleffizienz zu maximieren und die Lebensdauer Ihrer Geräte zu verlängern.

Kontaktieren Sie KINTEK noch heute für eine Expertenberatung und lassen Sie uns gemeinsam Ihren Prozess verfeinern.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochenergetische Planetenkugel-Mühle für Labore

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Wie erleichterte eine Kugelmühle die Integration von MOFs in Glasmatrizen? Präzisionsmaterialsynthese erreichen

- Was ist die Hauptfunktion einer Leichtkugel-Mühle bei der Herstellung von TiC10/Cu-Al2O3? Homogene Pulversynthese erreichen

- Was ist die Hauptfunktion einer Planetenkugelmühle für Ni-basierte ODS-Legierungen? Beherrschen Sie die Effizienz der mechanischen Legierungsbildung

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von Fe3Si? Beherrschung des atomaren Mischens für Phasereinheit

- Was ist die Hauptfunktion einer Planetenkugelmühle für HEA-Verbundwerkstoffe? Gleichmäßige Pulvermischung & Reinheit meistern

- Was ist die Hauptfunktion einer Planetenkugelmühle bei der Vorbereitung von FeCrAl-basierten Pulvern? Erreichen einer hochenergetischen mechanischen Legierung

- Welche spezifische Rolle spielt eine hochenergetische Planetenkugelmühle bei der Synthese von Ag-dotierten Sulfid-Festkörperelektrolyten?

- Was sind die Hauptkomponenten einer Kugelmühle? Optimieren Sie Ihren Mahlprozess mit wichtigen Erkenntnissen