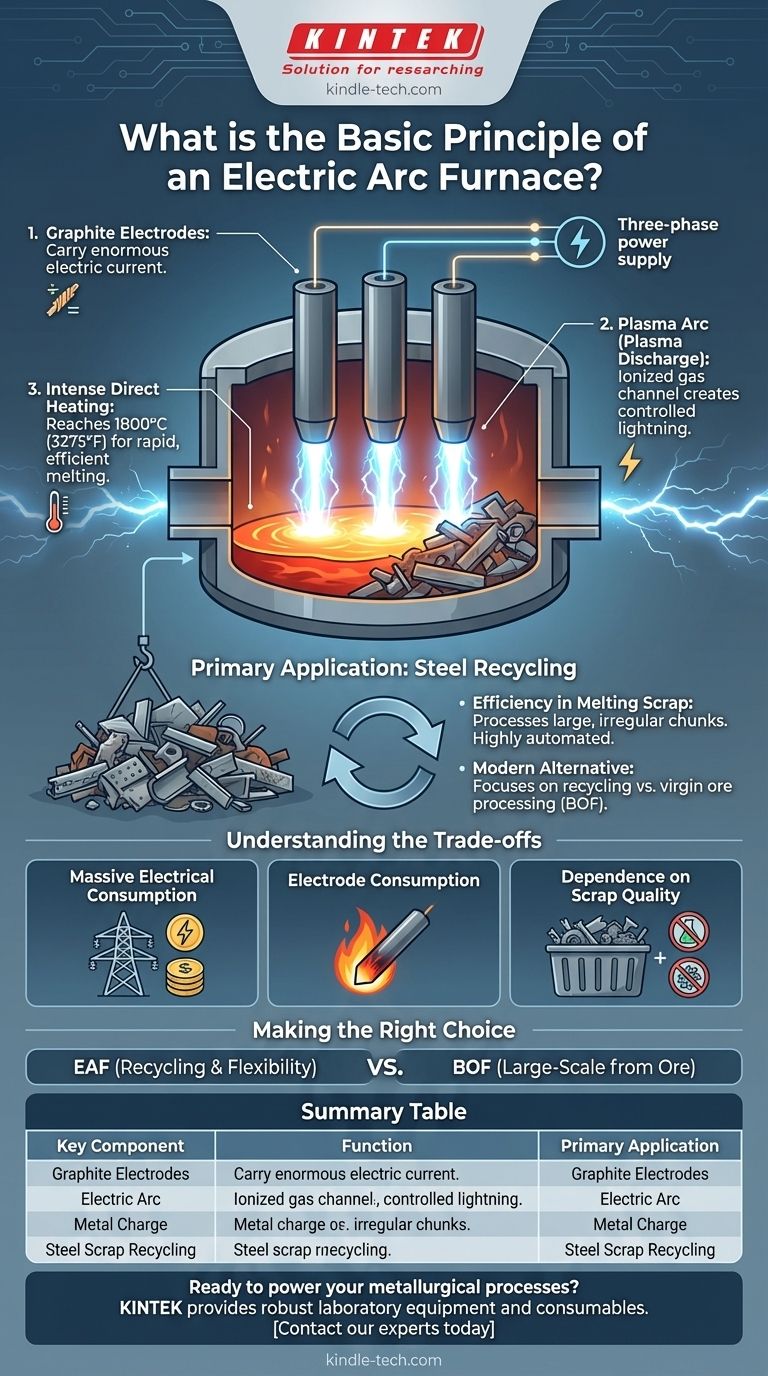

Im Kern besteht das Grundprinzip eines Elektrolichtbogenofens (ELO) darin, elektrische Energie in intensive Wärme umzuwandeln, um Metall zu schmelzen. Dies wird erreicht, indem ein leistungsstarker elektrischer Lichtbogen – eine Form der Plasmaentladung – erzeugt wird, der zwischen Graphitelektroden und dem metallischen Material (der Charge) fließt. Dieser Lichtbogen erzeugt extreme Temperaturen, die das Metall schnell schmelzen, ohne dass eine traditionelle Brennstoffverbrennung erforderlich ist.

Ein Elektrolichtbogenofen umgeht die chemische Verbrennung vollständig. Er nutzt die reine Kraft der Elektrizität, um einen kontrollierten Plasmalichtbogen zu erzeugen, der Temperaturen erreicht, die heiß genug sind, um Stahl und andere Metalle mit bemerkenswerter Geschwindigkeit und Effizienz zu schmelzen.

Wie ein elektrischer Lichtbogen Wärme erzeugt

Der Prozess ist eine direkte Anwendung der Elektrophysik, um ein metallurgisches Ziel zu erreichen. Er umfasst mehrere Schlüsselkomponenten, die nacheinander zusammenwirken, um massive Mengen an Wärmeenergie genau dort zu liefern, wo sie benötigt wird.

Die Rolle der Elektroden

Ein ELO verwendet typischerweise drei große, zylindrische Graphitelektroden. Diese Elektroden sind an eine leistungsstarke dreiphasige Stromversorgung angeschlossen.

Sie sind vertikal über der Metallcharge im Ofen positioniert. Als Leiter besteht ihre Aufgabe darin, den enormen elektrischen Strom zu führen, der zum Zünden und Aufrechterhalten des Lichtbogens erforderlich ist.

Erzeugung des Plasmalichtbogens

Der Prozess beginnt, wenn die Elektroden in Richtung der Metallcharge abgesenkt werden. Eine sehr hohe Spannung wird angelegt, wodurch Elektrizität den Spalt überspringt zwischen den Elektrodenspitzen und dem Metall.

Diese Entladung ionisiert das Gas im Spalt und erzeugt einen Kanal aus elektrisch leitfähigem Plasma. Dieser stabile, kontrollierte Blitz ist der elektrische Lichtbogen.

Intensive und direkte Erwärmung

Der Plasmalichtbogen ist unglaublich heiß und kann Temperaturen von etwa 1800 °C (3275 °F) erreichen.

Diese intensive Wärme wird durch Strahlung und Leitung direkt auf das Metall übertragen. Da das Material in direktem Kontakt mit dem Lichtbogen steht, ist die Energieübertragung äußerst effizient und das Schmelzen erfolgt sehr schnell.

Die Hauptanwendung: Stahlrecycling

Obwohl vielseitig, hat sich der Elektrolichtbogenofen zur dominierenden Technologie für einen spezifischen und kritischen Industrieprozess entwickelt: das Recycling von Stahlschrott.

Effizienz beim Schmelzen von Schrott

ELO sind außergewöhnlich gut geeignet zum Einschmelzen von Schrott. Ihre Fähigkeit, immense Hitze schnell zu liefern, ermöglicht es ihnen, große, unregelmäßige Stücke von recyceltem Stahl zu verarbeiten, die in anderen Ofentypen schwer zu handhaben wären.

Der Prozess ist hochautomatisiert, sodass die Bediener den Schmelzzyklus steuern, Legierungen hinzufügen und die Chemie des geschmolzenen Metalls mit hoher Präzision verfeinern können.

Eine moderne Alternative zur Erzverarbeitung

Der ELO-Prozess wird oft mit dem Sauerstoffkonverter (BOF) verglichen, der hauptsächlich zur Stahlerzeugung aus Eisenerz (Primärmaterial) eingesetzt wird.

ELO bieten mehr Flexibilität, können leichter gestartet und gestoppt werden und haben einen kleineren Platzbedarf. Dies macht sie zum Eckpfeiler moderner Stahl-"Minimühlen", die sich auf das Recycling von Schrott zu neuen Stahlprodukten konzentrieren.

Die Kompromisse verstehen

Die Effizienz des ELO geht mit spezifischen betrieblichen Anforderungen und Einschränkungen einher, die entscheidend zu verstehen sind.

Massiver Stromverbrauch

Ein ELO ist eine der größten elektrischen Lasten in jedem Stromnetz. Der Betrieb eines Ofens erfordert eine dedizierte, hochleistungsfähige Stromversorgung, und die Stromkosten machen einen Großteil der gesamten Betriebskosten aus.

Elektrodenverbrauch

Die Graphitelektroden sind nicht dauerhaft. Die intensive Hitze des Lichtbogens und die chemische Umgebung im Ofen führen dazu, dass sie langsam abbrennen oder "verbraucht" werden.

Diese Elektroden müssen regelmäßig ersetzt werden, was die Stahlherstellung um erhebliche Materialkosten erhöht.

Abhängigkeit von der Schrottqualität

Die endgültige Qualität des in einem ELO hergestellten Stahls hängt direkt von der Qualität des als Einsatzmaterial verwendeten Schrotts ab.

Verunreinigungen im Schrott, wie Kupfer, Zinn oder Kunststoffe, müssen sorgfältig gehandhabt werden. Schrott minderer Qualität kann zu Verunreinigungen im Endprodukt führen, was zusätzliche Raffinationsschritte erfordert, die Zeit und Kosten verursachen.

Die richtige Wahl für Ihr Ziel treffen

Der ELO ist ein leistungsstarkes Werkzeug, aber seine Eignung hängt vollständig vom spezifischen metallurgischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Recycling und Flexibilität liegt: Der ELO ist die überlegene Technologie zum Schmelzen von Stahlschrott, da er eine schnelle Chargenverarbeitung und die Fähigkeit bietet, eine breite Palette von Stahlsorten herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Großproduktion aus Eisenerz liegt: Der traditionelle Sauerstoffkonverter in Verbindung mit einem Hochofen ist im Allgemeinen der etabliertere und wirtschaftlichere Weg für die Primärstahlproduktion.

- Wenn Ihr Hauptaugenmerk auf Energie- und Kostenmanagement liegt: Die Rentabilität eines ELO hängt vom Zugang zu einer stabilen und preislich wettbewerbsfähigen Hochspannungsstromversorgung ab.

Der Elektrolichtbogenofen hat die moderne Metallurgie grundlegend verändert, indem er Elektrizität direkt in ein Werkzeug zum Schmelzen und Recyceln umwandelte.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion |

|---|---|

| Graphitelektroden | Führen hohen Strom, um den elektrischen Lichtbogen zu erzeugen und aufrechtzuerhalten. |

| Elektrischer Lichtbogen (Plasma) | Erzeugt extreme Hitze (bis zu 1800 °C) für direktes Metallschmelzen. |

| Metallcharge (Schrott) | Das zu schmelzende Material, direkt durch die Strahlung des Lichtbogens erhitzt. |

| Hauptanwendung | Dominierende Technologie für effizientes und flexibles Stahlschrottrecycling. |

Bereit, Ihre metallurgischen Prozesse präzise anzutreiben?

Bei KINTEK sind wir darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien anzubieten, die auf anspruchsvolle Anwendungen zugeschnitten sind. Ob Sie in der Forschung, Qualitätskontrolle oder Prozessentwicklung im Bereich Hochtemperaturanwendungen tätig sind, unsere Expertise kann Ihnen helfen, größere Effizienz und Zuverlässigkeit zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre spezifischen Anforderungen an Laborgeräte erfüllen und Ihre Projekte vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess