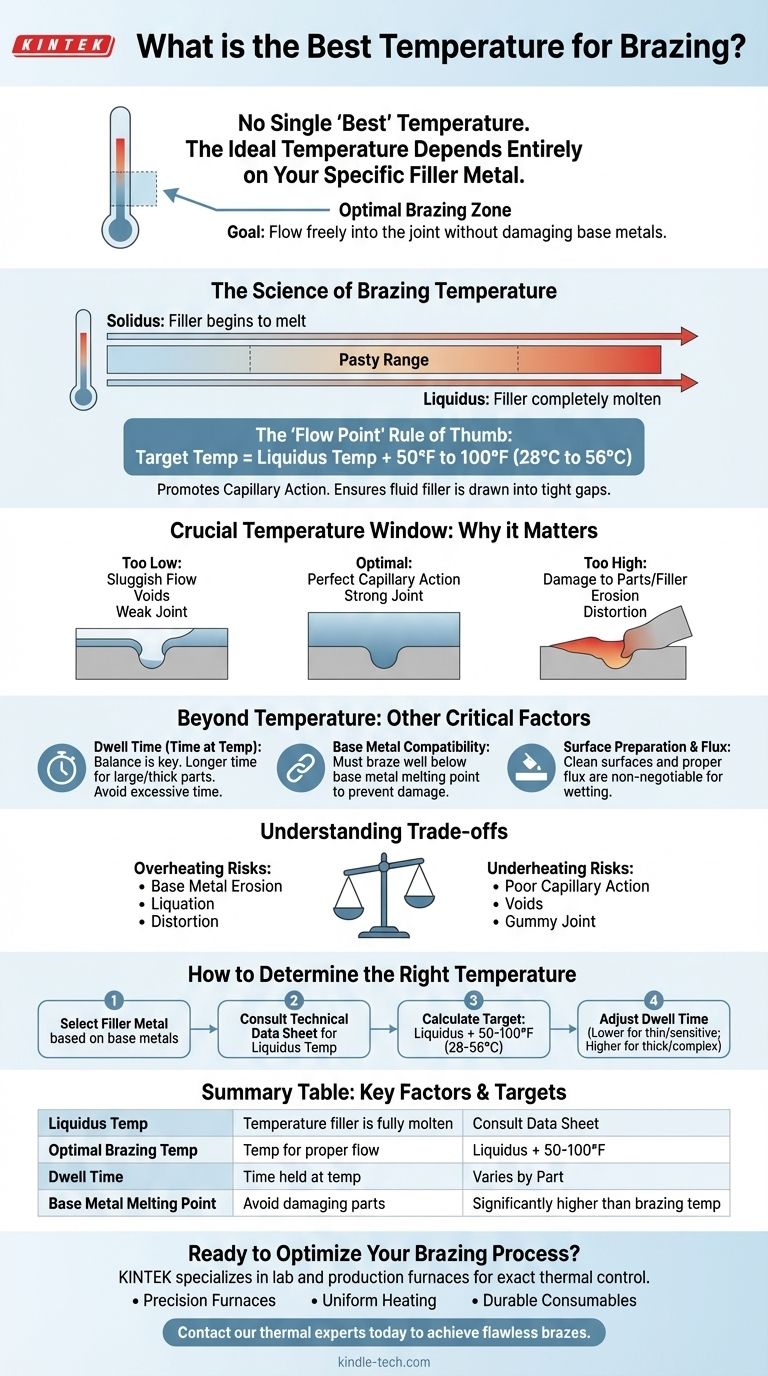

Die kurze Antwort lautet: Es gibt keine einzige „beste“ Temperatur zum Hartlöten. Die ideale Temperatur wird ausschließlich durch das spezifische Lötmittel bestimmt, das Sie verwenden. Die Einstellung Ihrer Ausrüstung auf eine allgemeine Temperatur, ohne die Lötlegierung zu berücksichtigen, ist der häufigste Weg zu einer fehlerhaften Verbindung.

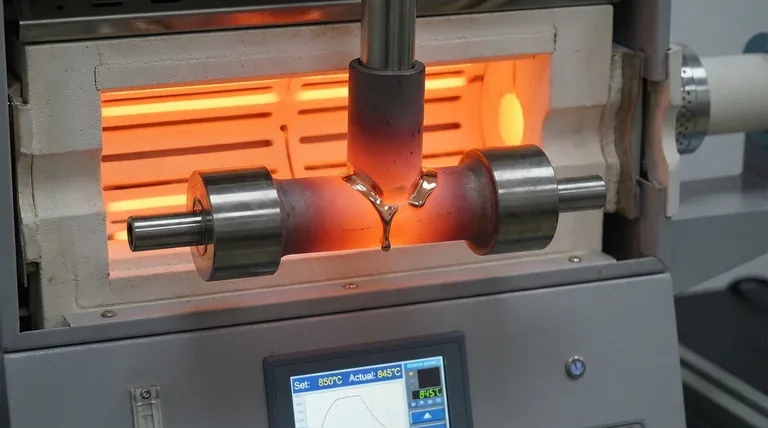

Das Kernprinzip des Hartlötens besteht darin, die Baugruppe auf eine Temperatur knapp über den Punkt zu erhitzen, an dem das Lötmittel vollständig flüssig wird (seine Liquidus-Temperatur). Dies stellt sicher, dass sich das Lot durch Kapillarwirkung frei in die Verbindung zieht, ohne die zu verbindenden Grundmetalle zu beschädigen.

Die Wissenschaft der Löttemperatur

Um eine erfolgreiche Lötung zu erzielen, müssen Sie die Eigenschaften Ihres gewählten Lötmittels verstehen. Das technische Datenblatt des Herstellers ist Ihre wichtigste Ressource, da es die Temperaturen angibt, mit denen Sie arbeiten müssen.

Solidus vs. Liquidus: Die kritischen Temperaturen

Jedes Hartlötmittel hat zwei wichtige Temperaturbereiche:

- Solidus: Die Temperatur, bei der die Lötlegierung zu schmelzen beginnt.

- Liquidus: Die Temperatur, bei der die Lötlegierung vollständig geschmolzen ist.

Bei einigen Legierungen, wie eutektischen Legierungen, sind die Solidus- und Liquidus-Temperaturen identisch. Bei den meisten gibt es einen „breiigen“ oder „schleimigen“ Bereich zwischen den beiden.

Die Faustregel des „Flusspunktes“

Die richtige Löttemperatur ist nicht der Schmelzpunkt, sondern eine Temperatur darüber. Dies stellt sicher, dass das Lot flüssig genug ist, um in die engen Spalten der Verbindung gezogen zu werden.

Als allgemein anerkannte Regel sollte die Zieldurchflusstemperatur 50°F bis 100°F (28°C bis 56°C) über der Liquidus-Temperatur des Lötmittels liegen.

Warum dieser Temperaturbereich entscheidend ist

Dieses spezifische Fenster ist entscheidend für die Förderung der Kapillarwirkung, der Kraft, die das geschmolzene Lot in die Verbindung zieht.

Wenn die Temperatur zu niedrig ist (unterhalb dieses Fensters), wird das Lot träge und fließt nicht vollständig ein, was zu Lufteinschlüssen und einer schwachen Verbindung führt. Wenn sie zu hoch ist, riskieren Sie, die Teile oder das Lot selbst zu beschädigen.

Jenseits der Temperatur: Die anderen kritischen Faktoren

Die richtige Temperatur zu erreichen ist notwendig, aber nicht ausreichend. Eine erfolgreiche Lötung hängt von einem Gleichgewicht mehrerer miteinander verbundener Parameter ab.

Haltezeit: Die zweite Hälfte der Gleichung

Das Gleichgewicht zwischen Zeit und Temperatur ist entscheidend. Die Haltezeit (Dwell Time) ist die Zeitspanne, in der die Baugruppe auf der Ziellöttemperatur gehalten wird.

Eine längere Haltezeit kann dazu beitragen, dass ein großes oder dickes Teil gleichmäßig erhitzt wird, und ermöglicht es dem Lot, vollständig in die Verbindung einzudringen. Übermäßige Zeit bei Temperatur kann jedoch genauso schädlich sein wie übermäßige Hitze.

Kompatibilität der Grundwerkstoffe

Eine grundlegende Regel beim Hartlöten ist, dass der Prozess weit unterhalb des Schmelzpunktes der zu verbindenden Grundwerkstoffe stattfinden muss.

Die gewählte Löttemperatur darf die Ausgangsmaterialien nicht verformen, schwächen oder anderweitig beschädigen. Dies ist ein Hauptgrund für die Wahl des Hartlötens gegenüber dem Schweißen für bestimmte Anwendungen.

Die Rolle der Oberflächenvorbereitung und des Flussmittels

Selbst bei perfekter Temperaturkontrolle schlägt eine Lötung fehl, wenn die Oberflächen nicht sauber sind. Oxide, Öle und Schmutz verhindern, dass das Lötmittel an der Oberfläche haftet und in die Verbindung fließt.

Die richtige Reinigung und die korrekte Verwendung von Hartflussmittel (oder einer kontrollierten Atmosphäre), um eine erneute Oxidation während des Erhitzens zu verhindern, sind nicht verhandelbare Voraussetzungen für eine gute Verbindung.

Die Abwägungen verstehen

Die Wahl der Lötparameter beinhaltet immer das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist das Kennzeichen eines wahren Experten.

Das Risiko der Überhitzung

Wenn die Baugruppe zu weit über die Liquidus-Temperatur des Lötmittels erhitzt oder zu lange erhitzt wird, können mehrere Probleme auftreten:

- Erosion des Grundwerkstoffs: Das geschmolzene Lot kann beginnen, den Grundwerkstoff aufzulösen, wodurch die Verbindung geschwächt wird.

- Liquation: Bei einigen Legierungen können Bestandteile mit niedrigerem Schmelzpunkt herausfließen, während andere Teile fest bleiben, wodurch sich die chemische Zusammensetzung des Lötmittels ändert.

- Verformung: Übermäßige Hitze kann dazu führen, dass sich dünne Teile verziehen.

Das Problem der Unterhitzung

Das Nichterreichen der richtigen Flusstemperatur ist ein häufigerer Fehler und führt zu einem sofortigen Fehlschlag.

- Schlechte Kapillarwirkung: Das Lot ist zu viskos, um in die Verbindung gezogen zu werden.

- Lufteinschlüsse und unvollständige Füllung: Die Verbindung weist Lücken auf, was ihre Festigkeit stark beeinträchtigt.

- Eine „klebrige“ Verbindung: Das Lot kann sich am Eingang der Verbindung ansammeln, ohne diese zu durchdringen.

So bestimmen Sie die richtige Temperatur für Ihr Projekt

Befolgen Sie diesen Prozess, um sicherzustellen, dass Sie jedes Mal die richtige Temperatur verwenden. Wählen Sie zuerst Ihr Lötmittel basierend auf den zu verbindenden Grundwerkstoffen aus. Konsultieren Sie dann das technische Datenblatt dieses Lötmittels, um dessen Liquidus-Temperatur zu ermitteln.

- Wenn Ihr Hauptaugenmerk auf einer Standard-, starken Verbindung liegt: Stellen Sie Ihre Prozesstemperatur auf 50–100°F (28–56°C) über der angegebenen Liquidus-Temperatur des Lötmittels ein.

- Wenn Sie mit dünnen oder hitzeempfindlichen Materialien arbeiten: Zielen Sie auf den unteren Bereich dieses Bereichs (z. B. Liquidus + 50°F) und minimieren Sie Ihre Haltezeit, um eine Verformung des Teils zu vermeiden.

- Wenn Sie dicke, ungleiche oder komplexe Teile hartlöten: Möglicherweise müssen Sie den oberen Bereich (z. B. Liquidus + 100°F) und eine längere Haltezeit verwenden, um sicherzustellen, dass die gesamte Baugruppe gleichmäßig erhitzt wird.

Indem Sie von der Suche nach einer einzelnen Zahl zu einem Verständnis der Prinzipien übergehen, gewinnen Sie die Kontrolle über den gesamten Hartlötprozess.

Zusammenfassungstabelle:

| Wesentlicher Faktor | Beschreibung | Zielbereich |

|---|---|---|

| Liquidus-Temperatur | Die Temperatur, bei der das Lötmittel vollständig geschmolzen ist. | Im technischen Datenblatt des Lötmittels zu finden. |

| Optimale Löttemperatur | Die Temperatur, die für den korrekten Fluss für Ihren Ofen eingestellt werden muss. | Liquidus + 50°F bis 100°F (28°C bis 56°C) |

| Haltezeit | Zeit, die bei der Löttemperatur gehalten wird. | Variiert je nach Teilegröße und Komplexität. |

| Schmelzpunkt des Grundwerkstoffs | Entscheidend, um eine Beschädigung der zu verbindenden Teile zu vermeiden. | Muss deutlich über der Löttemperatur liegen. |

Bereit, Ihren Hartlötprozess zu optimieren?

Die Wahl der richtigen Temperatur ist nur der Anfang. Konsistentes, hochwertiges Hartlöten erfordert zuverlässige und präzise Ausrüstung. KINTEK ist spezialisiert auf Labor- und Produktionsöfen, die für eine exakte thermische Kontrolle ausgelegt sind und sicherstellen, dass Ihre Lötprozesse wiederholbar und erfolgreich sind.

Wir liefern die Werkzeuge für Perfektion:

- Präzisionsöfen: Erreichen und halten Sie die exakten Temperaturen, die Ihre Lötmittel erfordern.

- Gleichmäßige Erwärmung: Eliminieren Sie Kaltstellen, die zu schwachen Verbindungen führen.

- Langlebige Verbrauchsmaterialien: Hochwertige Vorrichtungen und Isolierungen zum Schutz Ihrer Investition.

Hören Sie auf zu raten und beginnen Sie, makellose Lötungen zu erzielen. Kontaktieren Sie noch heute unsere thermischen Experten, um die perfekte Ofenlösung für Ihre Labor- oder Produktionsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

Andere fragen auch

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Bei welcher Temperatur wird Aluminiumoxid aktiviert? Optimale Porosität für Adsorption freischalten