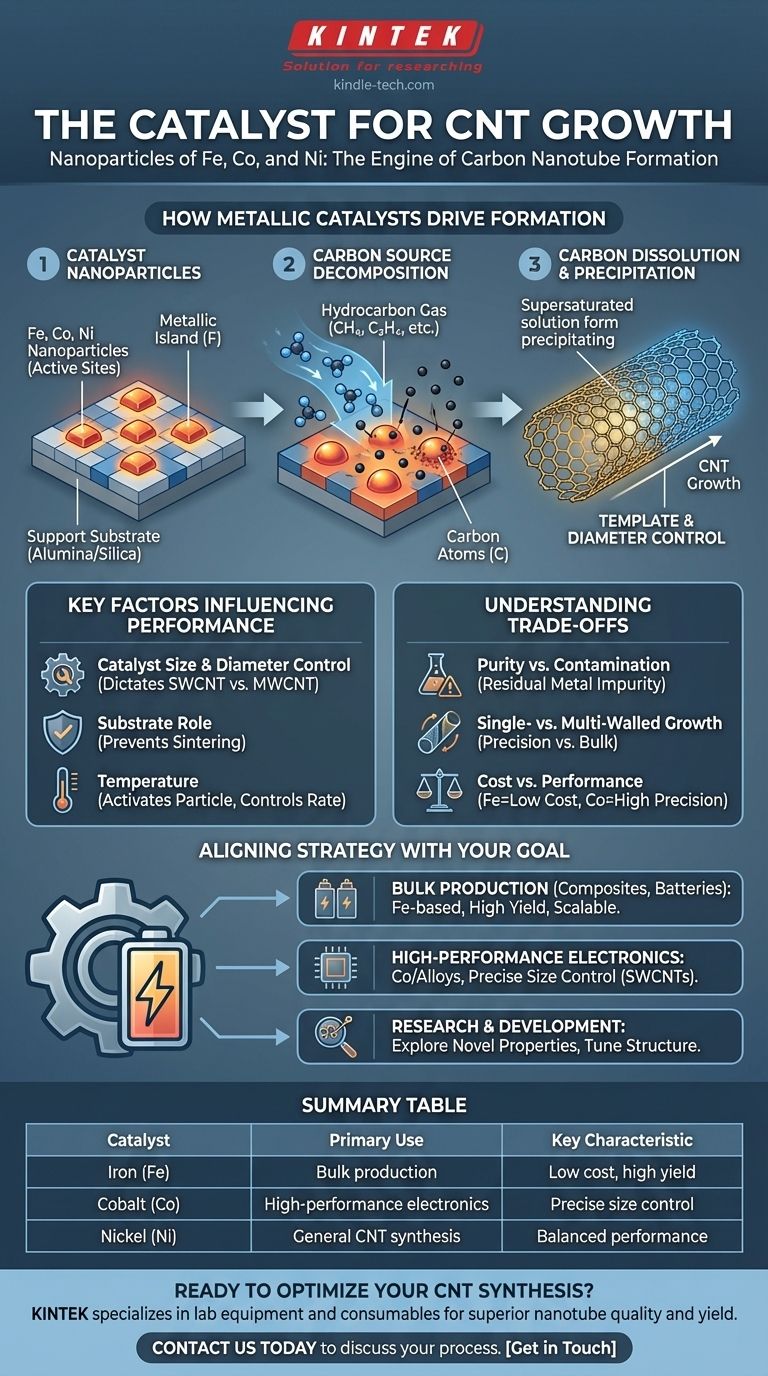

Das Wachstum von Kohlenstoffnanoröhren (CNTs) ist fundamental ein katalytischer Prozess, der am häufigsten durch Nanopartikel spezifischer Übergangsmetalle angetrieben wird. Die primären Katalysatoren, die in praktisch allen kommerziellen Produktionsverfahren verwendet werden, sind Eisen (Fe), Kobalt (Co) und Nickel (Ni), oft einzeln oder als Legierungen eingesetzt. Diese metallischen Partikel sind die kritische Komponente, die die Bildung der Nanoröhrenstruktur aus einer Kohlenstoffquelle ermöglicht.

Während Prozessparameter wie Temperatur und Kohlenstoffquelle wichtig sind, ist der Katalysator das wahre Herzstück der CNT-Synthese. Er ist nicht nur ein Initiator; die physikalische Größe und der chemische Zustand des Katalysator-Nanopartikels bestimmen direkt den Durchmesser und die strukturelle Qualität der Nanoröhre selbst.

Wie metallische Katalysatoren die CNT-Bildung antreiben

Die Rolle des Katalysators zu verstehen, bedeutet, den Kernmechanismus zu verstehen, wie eine CNT entsteht. Der Prozess ist keine einfache chemische Reaktion, sondern eine komplexe physikalische Anordnung auf der Nanoskala.

Die Rolle von Katalysator-Nanopartikeln

Der Katalysator wird nicht als Block aus Massenmetall verwendet. Stattdessen wird er als Schicht diskreter, nanometergroßer Partikel hergestellt, die typischerweise auf einem Trägermaterial wie Siliziumoxid oder Aluminiumoxid abgeschieden werden. Diese winzigen metallischen Inseln sind die einzelnen Reaktoren, in denen jede CNT wachsen wird.

Schritt 1: Zersetzung der Kohlenstoffquelle

Während der Synthese wird bei hohen Temperaturen (typischerweise 600–1200 °C) ein kohlenstoffhaltiges Gas (ein Kohlenwasserstoff wie Methan, Ethylen oder Acetylen) zugeführt. Wenn dieses Gas über die erhitzten Katalysator-Nanopartikel strömt, spaltet die Oberfläche des Metalls die Kohlenwasserstoffmoleküle auf und setzt Kohlenstoffatome frei.

Schritt 2: Kohlenstoffauflösung und -ausscheidung

Die freigesetzten Kohlenstoffatome lösen sich im Metall-Nanopartikel auf und diffundieren hindurch, wodurch eine übersättigte Lösung von Kohlenstoff im Metall entsteht. Um einen stabileren Zustand zu erreichen, scheidet sich der Kohlenstoff aus dem Partikel aus. Unter den richtigen Bedingungen kristallisiert dieser Kohlenstoff nicht als Graphit oder Diamant, sondern als zylindrische Röhre – die Kohlenstoffnanoröhre.

Wichtige Faktoren, die die Katalysatorleistung beeinflussen

Die Wahl des Katalysators und die Bedingungen, unter denen er arbeitet, sind die kritischsten Parameter, die das Endprodukt steuern. Obwohl die Referenzen Temperatur und Konzentration erwähnen, sind diese Faktoren nur im Kontext ihrer Auswirkung auf den Katalysator von Bedeutung.

Katalysatormaterial (Fe, Co, Ni)

Eisen, Kobalt und Nickel sind einzigartig wirksam, da sie über einen spezifischen Satz von Eigenschaften verfügen. Sie weisen eine moderate Kohlenstofflöslichkeit und eine hohe Diffusionsrate für Kohlenstoff bei erhöhten Temperaturen auf, was für den Auflösungs-Ausscheidungs-Mechanismus unerlässlich ist.

Katalysatorgröße und Durchmessersteuerung

Dies ist ein entscheidendes Konzept: Der Durchmesser des Katalysator-Nanopartikels bestimmt direkt den Durchmesser der CNT, die daraus wächst. Um einwandige CNTs (SWCNTs) herzustellen, sind Katalysatorpartikel erforderlich, die kleiner als 2 Nanometer sind. Größere Partikel erzeugen mehrwandige CNTs (MWCNTs).

Die unterstützende Rolle des Trägers

Der Träger (oft Aluminiumoxid oder Siliziumdioxid) ist nicht nur ein passiver Halter. Er verhindert, dass die Katalysator-Nanopartikel bei hohen Synthesetemperaturen wandern und verschmelzen (Sintern). Die Beibehaltung kleiner, diskreter Partikel ist für ein konsistentes und qualitativ hochwertiges CNT-Wachstum unerlässlich.

Der Einfluss der Temperatur

Die Temperatur ist ein kritischer Betriebsparameter, da sie den Zustand des Katalysators direkt beeinflusst. Sie muss hoch genug sein, um das Katalysatorpartikel für das Cracken der Kohlenstoffquelle aktiv zu halten, aber nicht so hoch, dass es das Partikel deaktiviert oder unkontrolliertes, amorphes Kohlenstoffwachstum verursacht.

Die Kompromisse verstehen

Die Auswahl eines Katalysatorsystems ist eine technische Entscheidung, die das Abwägen konkurrierender Prioritäten beinhaltet. Es gibt nicht den einen „besten“ Katalysator, sondern nur den am besten geeigneten für ein gegebenes Ziel.

Katalysatorreinheit vs. Kontamination

Der größte Nachteil dieses Prozesses ist, dass der zur Herstellung der CNTs verwendete Katalysator zu einer Hauptverunreinigung im Endprodukt wird. Diese restlichen Metallpartikel müssen oft durch intensive Nachbehandlung, typischerweise mit starken Säuren, entfernt werden, was Kosten verursacht und die CNTs beschädigen kann.

Wachstum von einwandigen vs. mehrwandigen Röhren

Die Wahl zwischen SWCNTs und MWCNTs ist eine primäre Überlegung. SWCNTs werden wegen ihrer ausgeprägten elektronischen Eigenschaften für die Elektronik geschätzt, aber ihr Wachstum erfordert eine extrem feine Kontrolle der Katalysatorgröße. MWCNTs lassen sich leichter in großen Mengen herstellen und werden hauptsächlich zur mechanischen Verstärkung und zur Verbesserung der Leitfähigkeit in Verbundwerkstoffen verwendet.

Kosten vs. Leistung

Eisen ist bei weitem der billigste und gebräuchlichste Katalysator und eignet sich daher ideal für die großtechnische Herstellung von MWCNTs für Anwendungen wie Batterien und Verbundwerkstoffe. Kobalt und verschiedene Bimetalllegierungen können eine präzisere Kontrolle der Struktur bieten und werden oft für die Forschung und für Hochleistungsanwendungen in der Elektronik bevorzugt, allerdings zu höheren Kosten.

Abstimmung der Katalysatorstrategie auf Ihr Ziel

Die optimale Katalysatorstrategie hängt vollständig von der beabsichtigten Anwendung der Kohlenstoffnanoröhren ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Verbundwerkstoffe oder Batterien liegt: Ihre beste Wahl ist ein kostengünstiger eisenbasierter Katalysator auf einem Träger mit hoher Oberfläche, optimiert für hohe Ausbeute und Skalierbarkeit.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Sie müssen die präzise Kontrolle der Katalysatorgröße priorisieren, wahrscheinlich unter Verwendung von Kobalt- oder Bimetalllegierungen, um spezifische SWCNT-Durchmesser mit minimalen Defekten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ihr Ziel ist es, neuartige CNT-Eigenschaften zu erforschen, indem Sie mit verschiedenen Katalysatorlegierungen, Trägermaterialien und Wachstumsbedingungen experimentieren, um die Struktur abzustimmen.

Letztendlich ist die Beherrschung des Katalysators der Schlüssel zur Erschließung des transformativen Potenzials von Kohlenstoffnanoröhren für jede Anwendung.

Zusammenfassungstabelle:

| Katalysator | Hauptverwendung | Schlüsselmerkmal |

|---|---|---|

| Eisen (Fe) | Massenproduktion (Verbundwerkstoffe, Batterien) | Niedrige Kosten, hohe Ausbeute |

| Kobalt (Co) | Hochleistungs-Elektronik (SWCNTs) | Präzise Größenkontrolle |

| Nickel (Ni) | Allgemeine CNT-Synthese | Ausgewogene Leistung |

Bereit, Ihre CNT-Synthese zu optimieren?

Die richtige Katalysatorstrategie ist entscheidend, um Ihre spezifischen Ziele für Kohlenstoffnanoröhren zu erreichen, sei es für Verbundwerkstoffe in großen Mengen oder für Präzisionselektronik. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die Werkzeuge und das Fachwissen zur Unterstützung Ihrer CNT-Forschung und -Produktion. Unsere Lösungen helfen Ihnen, die Katalysatorparameter für überlegene Nanoröhrenqualität und -ausbeute zu kontrollieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren CNT-Wachstumsprozess verbessern können.

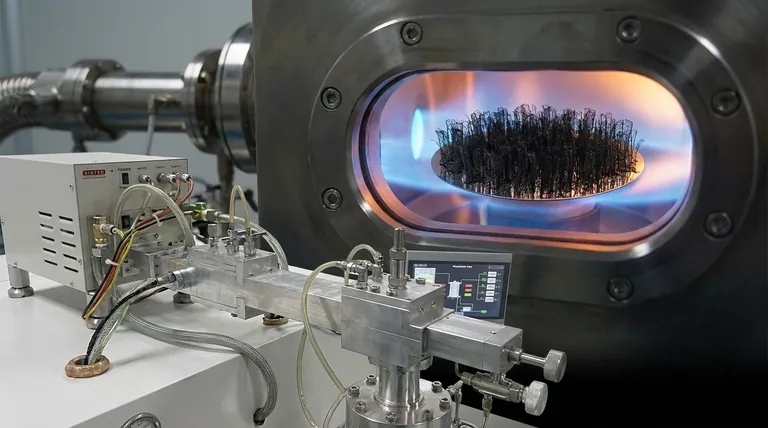

Visuelle Anleitung

Ähnliche Produkte

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Zirkonoxid-Keramikdichtung Technische Keramik

- Schüttelinkubatoren für vielfältige Laboranwendungen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

Andere fragen auch

- Was sind die Herausforderungen bei im Labor gezüchteten Diamanten? Wert, Wahrnehmung und technische Grenzen navigieren

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Welches im Labor gezüchtete Diamantverfahren ist das beste? Konzentrieren Sie sich auf die Qualität, nicht auf die Methode

- Was ist der Unterschied zwischen MPCVD und HFCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien