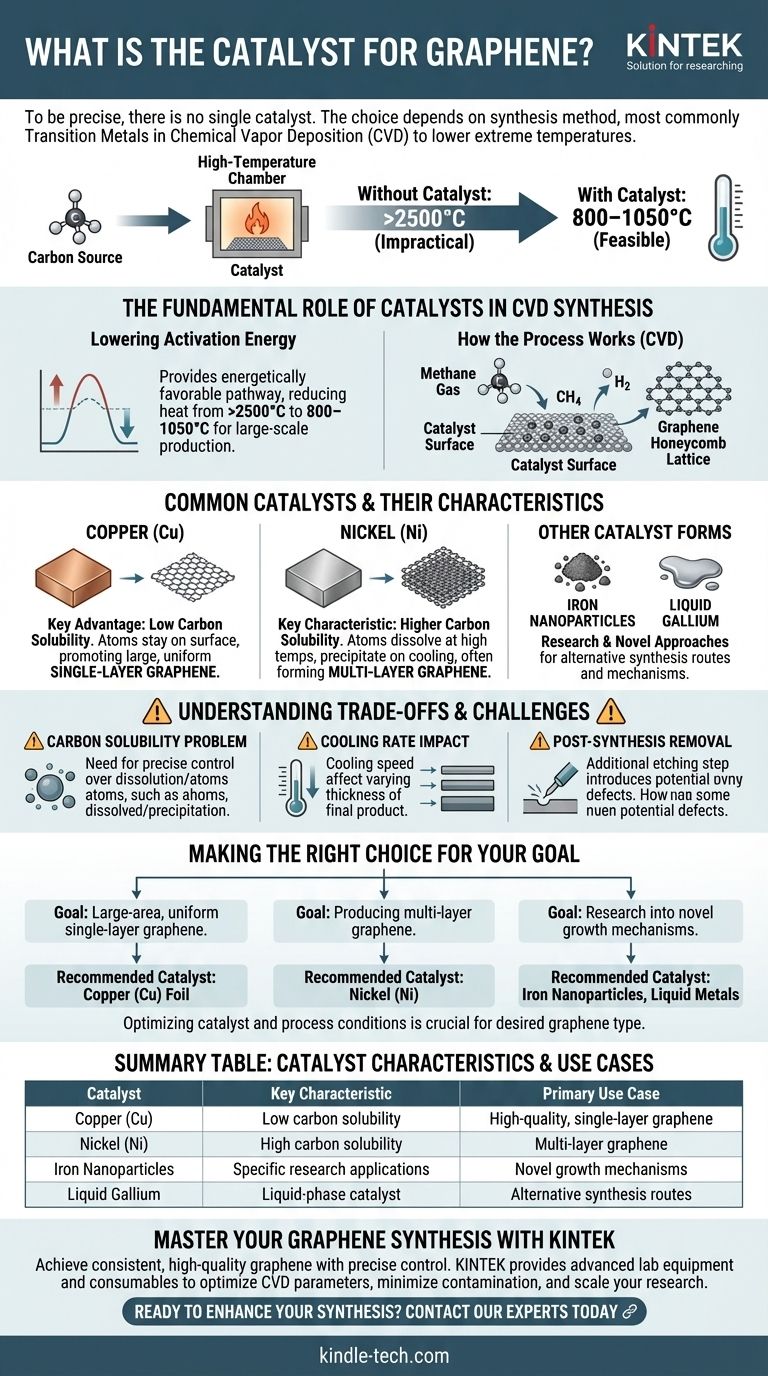

Genauer gesagt, gibt es keinen einzelnen Katalysator für Graphen. Die Wahl des Katalysators hängt vollständig von der Synthesemethode ab, wobei die häufigsten Übergangsmetalle wie Kupfer (Cu) und Nickel (Ni) sind, die bei der chemischen Gasphasenabscheidung (CVD) verwendet werden. Auch andere Materialien wie Eisen-Nanopartikel und flüssiges Gallium werden in spezifischen Produktionskontexten eingesetzt.

Die zentrale Rolle eines Katalysators in der modernen Graphenproduktion besteht darin, den Prozess durch drastische Senkung der extrem hohen für die Synthese erforderlichen Temperaturen praktikabel zu machen. Der Katalysator selbst führt jedoch zu kritischen Komplexitäten, wie der Kontrolle der Schichtdicke und potenzieller Kontamination, die die Qualität des Endmaterials bestimmen.

Die grundlegende Rolle von Katalysatoren bei der Graphensynthese

Um zu verstehen, welche Katalysatoren verwendet werden, müssen wir zuerst verstehen, warum sie notwendig sind. Ihre Hauptfunktion besteht darin, einen energetisch günstigen Weg für Kohlenstoffatome zu bieten, sich zur gewünschten Bienenwaben-Gitterstruktur zusammenzusetzen.

Senkung der Aktivierungsenergie

Ohne einen Katalysator erfordert die Bildung von Graphen aus einer Kohlenstoffquelle immense Hitze – über 2500 °C. Dies macht den Prozess unpraktisch und teuer.

Ein Katalysator bietet eine Oberfläche, die diese erforderliche Temperatur drastisch auf einen handhabbaren Bereich von 800–1050 °C senkt und so eine großtechnische Produktion ermöglicht.

Funktionsweise des Prozesses (CVD)

Bei der chemischen Gasphasenabscheidung (CVD), der häufigsten Synthesemethode, wird ein kohlenstoffhaltiges Gas wie Methan in eine Hochtemperatorkammer eingeleitet.

Das heiße Gas zersetzt sich, und die Oberfläche des Katalysators dient als Schablone. Kohlenstoffatome adsorbieren an der Metalloberfläche und ordnen sich in die stabile, hexagonale Struktur des Graphens an.

Häufige Katalysatoren und ihre Eigenschaften

Das Verhalten des Katalysators beeinflusst direkt die Qualität und die Eigenschaften des produzierten Graphens. Die gängigsten Optionen sind Übergangsmetalle, die jeweils unterschiedliche Vorteile bieten.

Kupfer (Cu)

Kupfer ist wohl der beliebteste Katalysator für die Herstellung von hochwertigem, einlagigem Graphen.

Sein Hauptvorteil ist seine sehr geringe Kohlenstofflöslichkeit. Das bedeutet, dass Kohlenstoffatome an der Oberfläche bleiben, anstatt in das Kupfer einzudringen, was das Wachstum großer, gleichmäßiger Schichten fördert.

Nickel (Ni)

Nickel ist ein weiterer weit verbreiteter Katalysator. Es weist jedoch eine höhere Kohlenstofflöslichkeit auf als Kupfer.

Bei hohen Temperaturen können sich Kohlenstoffatome im Nickel lösen. Beim Abkühlen scheiden sich diese Atome wieder an der Oberfläche ab, was zur Bildung von mehrlagigem Graphen führen kann. Dies kann je nach gewünschtem Ergebnis ein Vorteil oder ein Nachteil sein.

Andere Katalysatorformen

Die Forschung untersucht weiterhin alternative Katalysatoren. Eisen-Nanopartikel wurden verwendet, und neuartige Ansätze nutzen sogar flüssigen Galliumdampf, um das Graphenwachstum zu erleichtern, was die Flexibilität des Syntheseverfahrens unterstreicht.

Verständnis der Kompromisse und Herausforderungen

Obwohl sie unerlässlich sind, führen Katalysatoren zu erheblichen Herausforderungen bei der Prozesskontrolle, die Ingenieure und Forscher sorgfältig bewältigen müssen.

Das Problem der Kohlenstofflöslichkeit

Wie bei Nickel erwähnt, ist die Neigung des Kohlenstoffs, sich bei hohen Temperaturen im Katalysator zu lösen, eine kritische Variable.

Diese Auflösung und anschließende Ausscheidung während des Abkühlens kann zu unerwünschter Kohlenstoffabscheidung oder ungleichmäßiger Graphendicke führen, was eine präzise Kontrolle erschwert.

Der Einfluss der Abkühlrate

Die Rate, mit der das System abkühlt, ist ein entscheidender Parameter, der das Endprodukt direkt beeinflusst.

Unterschiedliche Abkühlraten können die Dicke und Qualität des Graphens verändern, wenn es aus dem Katalysator ausfällt. Dies fügt eine weitere Komplexitätsebene hinzu, um konsistente, reproduzierbare Ergebnisse zu erzielen.

Entfernung nach der Synthese

Nach der Synthese muss der metallische Katalysator oft aus dem Graphenfilm entfernt werden. Dies erfordert typischerweise einen Ätzprozess, der ein zusätzlicher Schritt ist, der bei unsachgemäßer Durchführung Defekte oder Verunreinigungen einführen kann.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Katalysator und die optimalen Prozessbedingungen sind nicht universell; sie werden durch die spezifische Art von Graphen bestimmt, die Sie herstellen müssen.

- Wenn Ihr Hauptaugenmerk auf großflächigem, einlagigem Graphen liegt: Ein Katalysator mit geringer Löslichkeit wie Kupferfolie ist die Industriestandardwahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von mehrlagigem Graphen liegt: Ein Katalysator mit höherer Kohlenstofflöslichkeit, wie Nickel, ist oft besser geeignet, erfordert jedoch eine präzise Kontrolle des Abkühlprozesses.

- Wenn Ihr Hauptaugenmerk auf der Erforschung neuartiger Wachstumsmechanismen liegt: Die Erforschung alternativer Katalysatoren wie Flüssigmetalle oder Nanopartikel kann zu unterschiedlichen und potenziell wertvollen Ergebnissen führen.

Letztendlich erfordert die Beherrschung der Graphensynthese ein tiefes Verständnis des Zusammenspiels zwischen dem Katalysator, der Kohlenstoffquelle und den genauen physikalischen Bedingungen der Reaktion.

Zusammenfassungstabelle:

| Katalysator | Schlüsseleigenschaft | Hauptanwendungsfall |

|---|---|---|

| Kupfer (Cu) | Geringe Kohlenstofflöslichkeit | Hochwertiges, einlagiges Graphen |

| Nickel (Ni) | Hohe Kohlenstofflöslichkeit | Mehrlagiges Graphen |

| Eisen-Nanopartikel | Spezifische Forschungsanwendungen | Neuartige Wachstumsmechanismen |

| Flüssiges Gallium | Katalysator in flüssiger Phase | Alternative Syntheserouten |

Beherrschen Sie Ihre Graphensynthese mit KINTEK

Die Wahl des richtigen Katalysators ist nur der erste Schritt. Um konsistentes, hochwertiges Graphen zu erzielen, ist eine präzise Kontrolle des gesamten Syntheseprozesses erforderlich, einschließlich Temperaturmanagement und Nachbearbeitung.

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Materialwissenschaftsforschung. Egal, ob Sie neue CVD-Prozesse entwickeln oder die Produktion skalieren, unser Fachwissen und unsere zuverlässigen Produkte können Ihnen helfen:

- Ihre CVD-Parameter optimieren für überlegene Graphenqualität.

- Kontaminationen und Defekte in Ihrem Endmaterial minimieren.

- Ihre Forschung vom Labor bis zur Pilotproduktion skalieren.

Bereit, Ihre Graphensynthese zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

- Platinblechelektrode für Labor- und Industrieanwendungen

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

Andere fragen auch

- Was sind die Anwendungen von Nanoröhrchen in der Industrie? Steigerung von Festigkeit, Leitfähigkeit und Effizienz

- Was sind die Quellen von Graphen? Von Graphit zu Hochleistungsanwendungen

- Was sind die Vorteile der chemischen Badabscheidung? Eine kostengünstige, skalierbare Dünnschichtlösung

- Was sind die Umweltauswirkungen von Kohlenstoffnanoröhren? Effizienz und Nachhaltigkeit steigern

- Wie werden Kohlenstoffnanoröhren durch Lichtbogenerhitzung synthetisiert? Erklärung der ursprünglichen Hochtemperaturmethode

- Was ist der Sputterprozess in der Halbleitertechnik? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Dünnschicht und Dickschicht? Ein Leitfaden zu Herstellung & Leistung

- Was ist planare Magnetron-Sputterdeposition? Ein Hochgeschwindigkeits-, Niedertemperatur-Dünnschichtbeschichtungsverfahren