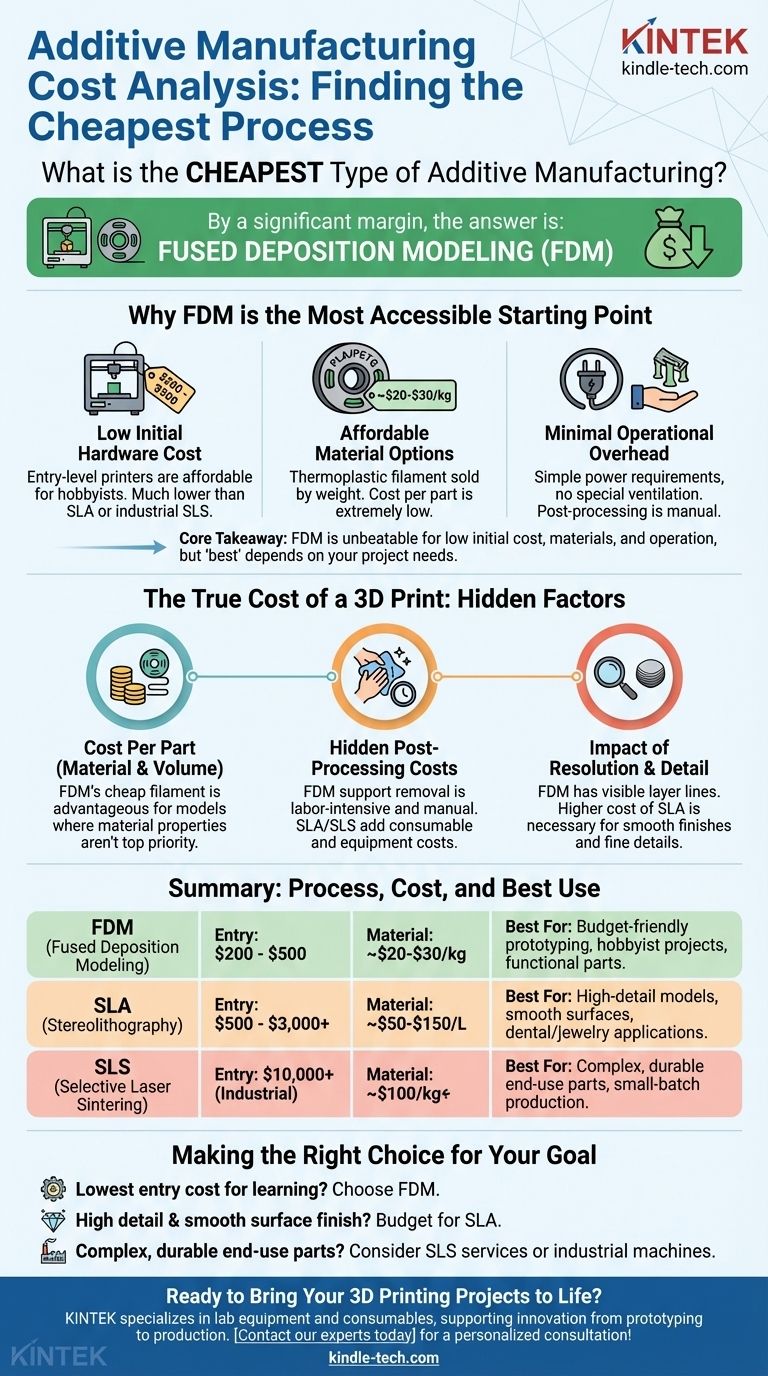

Mit Abstand ist die günstigste Art der additiven Fertigung das Schmelzschichtverfahren (Fused Deposition Modeling, FDM), auch bekannt als Fused Filament Fabrication (FFF). Diese Technologie dominiert den Verbraucher- und Prosumer-Markt aufgrund ihrer außergewöhnlich niedrigen Einstiegshürde für die Hardware, der günstigen Rohmaterialien und der einfachen Bedienung. Für jeden, der mit dem 3D-Drucken mit kleinem Budget beginnen möchte, ist FDM die definitive Antwort.

Die Kernbotschaft ist, dass FDM zwar der günstigste Prozess hinsichtlich Anfangsinvestition, Materialien und Betrieb ist, die „beste“ Wahl jedoch immer von den spezifischen Anforderungen Ihres Projekts an Detailgenauigkeit, Festigkeit und Materialeigenschaften abhängt. Das Verständnis der Kompromisse zwischen Kosten und Leistungsfähigkeit ist der Schlüssel zur fundierten Entscheidungsfindung.

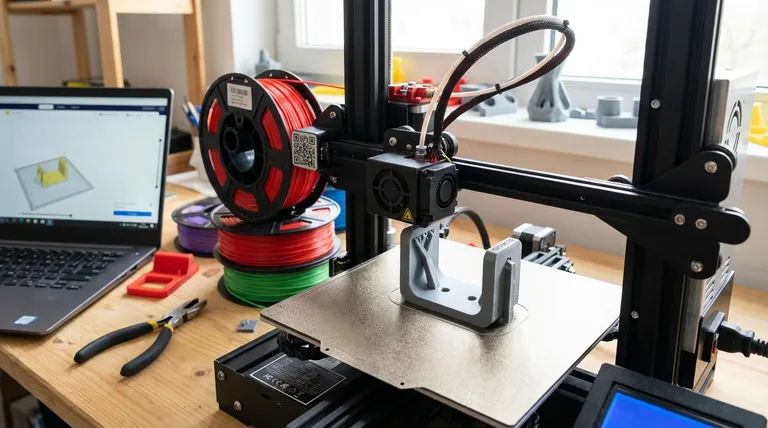

Warum FDM der zugänglichste Ausgangspunkt ist

Die Kosteneffizienz des Schmelzschichtverfahrens beruht nicht auf einem einzigen Faktor, sondern auf seinem gesamten Ökosystem. Vom Drucker bis zum Filament ist jeder Aspekt auf Zugänglichkeit und niedrige Kosten optimiert.

Geringe anfängliche Hardwarekosten

Die Eintrittsbarriere für FDM ist unglaublich niedrig. Leistungsfähige Einsteigerdrucker sind weithin für wenige hundert Dollar erhältlich und machen es zur einzigen Technologie, die zu einem echten Hobbyistenpreis zugänglich ist.

Im Gegensatz dazu beginnt die nächstgünstigere Technologie, die Stereolithographie (SLA), typischerweise zu einem deutlich höheren Preis, während industrielle Verfahren wie das Selektive Lasersintern (SLS) Maschinen erfordern, die Zehntausende von Dollar oder mehr kosten.

Erschwingliche Materialoptionen

FDM-Drucker verwenden Spulen mit thermoplastischem Filament, die nach Gewicht verkauft werden. Standardmaterialien wie PLA (Polymilchsäure) und PETG (Polyethylenterephthalatglykol) sind sehr günstig und kosten oft weniger als 25 US-Dollar pro Kilogramm.

Dies führt zu extrem niedrigen Kosten pro Teil, insbesondere bei Prototypen und kleinen Objekten. Harz für SLA-Drucker wird pro Liter berechnet und ist wesentlich teurer, ebenso wie das spezielle Polymerpulver, das in SLS-Maschinen verwendet wird.

Minimaler Betriebsaufwand

Der Betrieb eines FDM-Druckers ist relativ einfach und kostengünstig. Er benötigt eine normale Steckdose und für die meisten Materialien wie PLA keine spezielle Belüftung.

Die Wartung umfasst den Austausch kostengünstiger Teile wie Düsen, und die Nachbearbeitung – die Aufräumarbeiten nach Abschluss eines Drucks – ist typischerweise ein manueller Prozess des Entfernen von Stützstrukturen. Dies erfordert Zeit, aber keine erheblichen laufenden Kosten für Chemikalien oder Spezialausrüstung.

Die wahren Kosten eines 3D-Drucks

Obwohl FDM das günstigste ist, weiß ein Profi, dass die Endkosten eines Teils mehr sind als nur der Preis der Maschine. Um eine fundierte Entscheidung zu treffen, müssen Sie die Gesamtkosten der Produktion berücksichtigen.

Kosten pro Teil: Material und Volumen

Der Haupttreiber für die Teilekosten ist das Material. Die Verwendung von günstigem Filament durch FDM verschafft ihm einen klaren Vorteil bei der Herstellung physischer Modelle, bei denen die Materialeigenschaften nicht die oberste Priorität haben.

Für industrielle Anwendungen können die höheren Kosten von technischen SLA-Harzen oder SLS-Pulvern jedoch durch ihre überlegene Festigkeit, chemische Beständigkeit oder Hitzebeständigkeit gerechtfertigt sein.

Die versteckten Kosten der Nachbearbeitung

Die Nachbearbeitung verursacht Kosten durch Arbeitsaufwand und Verbrauchsmaterialien. Obwohl das Entfernen von Stützen bei FDM „kostenlos“ in Bezug auf Materialien ist, ist es arbeitsintensiv und hinterlässt Flecken auf der Oberfläche des Teils.

SLA erfordert das Waschen von Teilen in einem Lösungsmittel (wie Isopropylalkohol) und das Aushärten unter UV-Licht, was Kosten für Verbrauchsmaterialien und Ausrüstung hinzufügt. SLS erfordert eine umfangreiche Entpulverung, und das ungenutzte Pulver muss sorgfältig gehandhabt werden, was die betriebliche Komplexität erhöht.

Der Einfluss von Auflösung und Detailgenauigkeit

FDM erzeugt Teile mit sichtbaren Schichtlinien und hat Einschränkungen hinsichtlich der feinen Details, die es auflösen kann. Dies ist ein Kompromiss für seine Geschwindigkeit und seine geringen Kosten.

Wenn Ihr Projekt eine perfekt glatte Oberfläche oder komplizierte Details erfordert, wie z. B. für Schmuckmuster oder zahnmedizinische Modelle, werden die höheren Kosten eines SLA-Druckers zu einer notwendigen Investition, um die erforderliche Qualität zu erzielen.

Die Kompromisse verstehen: Wenn „am günstigsten“ nicht „am besten“ ist

Die Wahl eines Verfahrens ist ein Balanceakt zwischen Kosten, Geschwindigkeit und der Qualität und Funktion des Endteils. Die günstigste Option ist nur dann die richtige Option, wenn ihre Einschränkungen Ihr Ziel nicht gefährden.

FDM: Für Prototypen und allgemeine Nutzung

FDM ist das Arbeitstier für schnelles Prototyping, Passformprüfungen und die Herstellung funktionaler Teile, bei denen ästhetische Perfektion nicht erforderlich ist. Seine Stärke liegt in der schnellen Herstellung von Teilen guter Qualität zu nahezu vernachlässigbaren Materialkosten.

SLA: Für hohe Detailgenauigkeit und glatte Oberflächen

SLA ist die klare Wahl, wenn die visuelle Qualität von größter Bedeutung ist. Es erzeugt Teile mit einem spritzgegossenen Aussehen und erfasst feine Details, die auf FDM-Druckern unmöglich sind. Dies rechtfertigt seine höheren Material- und Betriebskosten für Anwendungen wie Miniaturen, Präsentationsmodelle und Gussformen.

SLS: Für komplexe und langlebige Teile

SLS zeichnet sich durch die Herstellung starker, funktionaler Nylonteile mit komplexen inneren Geometrien aus. Da die Teile durch das unverschmolzene Pulver um sie herum gestützt werden, sind keine dedizierten Stützstrukturen erforderlich. Dies macht es ideal für die Kleinserienfertigung von Endverbrauchsteilen, bei denen seine hohen Anfangskosten durch seine einzigartigen Fähigkeiten und die Teilefestigkeit ausgeglichen werden.

Die richtige Wahl für Ihr Ziel treffen

Um das richtige Verfahren auszuwählen, müssen Sie zunächst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen Einstiegskosten für Lernzwecke oder den Hobbygebrauch liegt: Wählen Sie einen FDM-Drucker. Er ist der unbestrittene Einstiegspunkt in die Welt der additiven Fertigung.

- Wenn Ihr Hauptaugenmerk auf der Erstellung hochdetaillierter Modelle mit glatter Oberfläche liegt: Planen Sie Budget für einen SLA-Drucker und die dazugehörige Nachbearbeitungsausrüstung ein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Chargen komplexer, langlebiger Endverbrauchsteile liegt: FDM kann ein Ausgangspunkt mit technischen Filamenten sein, aber ein professioneller SLS-Service oder eine SLS-Maschine ist die überlegene Langzeitlösung.

Letztendlich stellt die Abstimmung Ihres Budgets mit den technischen Anforderungen Ihres Projekts sicher, dass Sie von Anfang an in die richtige Funktionalität investieren.

Zusammenfassungstabelle:

| Additives Fertigungsverfahren | Typische Einstiegs-Hardwarekosten | Übliche Materialkosten | Am besten geeignet für |

|---|---|---|---|

| FDM (Schmelzschichtverfahren) | 200 $ - 500 $ | ~20-$30/kg (PLA/PETG) | Budgetfreundliches Prototyping, Hobbyprojekte, funktionale Teile |

| SLA (Stereolithographie) | 500 $ - 3.000 $+ | ~$50-$150/L (Harz) | Hochdetaillierte Modelle, glatte Oberflächen, Dental-/Schmuckanwendungen |

| SLS (Selektives Lasersintern) | 10.000 $+ (industriell) | ~$100/kg+ (Nylonpulver) | Komplexe, langlebige Endverbrauchsteile, Kleinserienfertigung |

Bereit, Ihre 3D-Druckprojekte zum Leben zu erwecken?

Ob Sie ein Forschungslabor sind, das neue Geräte prototypisiert, eine Bildungseinrichtung, die Designprinzipien lehrt, oder ein F&E-Team, das kundenspezifische Komponenten erstellt – die richtigen Werkzeuge sind entscheidend.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die Innovationen in verschiedenen Bereichen unterstützen. Vom Prototyping bis zur Produktion helfen wir Laboren und Forschungseinrichtungen, ihre Ziele mit zuverlässigen, präzisen Geräten zu erreichen.

Lassen Sie uns besprechen, wie wir Ihre Anforderungen an die additive Fertigung unterstützen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was ist die Delta-20-Regel? Ein Leitfaden zur Diagnose und Perfektionierung Ihres Espressos

- Kann Plastikmüll in Kraftstoff umgewandelt werden? Entdecken Sie die Methoden, Vorteile und Risiken.

- Welche Gefahren sind mit Druckluft verbunden? Verstehen Sie die versteckten Gefahren in Ihrer Einrichtung

- Was ist eine Dünnschichtschaltung? Erreichen Sie unübertroffene Miniaturisierung und Hochleistungsfrequenzleistung

- Was ist der Hauptzweck der Verwendung eines Orbitalshakers bei der Metallionenadsorption? Optimierung der PAF-Leistung

- Warum eine Kohlenstoffbeschichtung für REM? Erhalten Sie eine genaue Elementanalyse mit Kohlenstoffbeschichtung

- Wie hoch ist die Höchsttemperatur von Quarz? Wichtige Schwellenwerte für kristallinen Quarz gegenüber Schmelzglas (Fused Silica)

- Welche zusätzlichen technologischen Funktionen bieten ULT-Gefrierschränke? Maximierung der Probensicherheit und Effizienz