Im Kern ist eine hydraulische Presse ein System aus zwei miteinander verbundenen Zylindern unterschiedlicher Größe, die mit einer inkompressiblen Flüssigkeit gefüllt sind. Zu den grundlegenden Komponenten gehören ein tragender Rahmen, ein kleinerer Zylinder, der als Druckstempel (oder Kolben) bezeichnet wird, ein größerer Zylinder, der als Arbeitszylinder (oder Pressstempel) bezeichnet wird, Kolben, die sich in diesen Zylindern bewegen, und ein Antriebssystem (Pumpe), das die Hydraulikflüssigkeit, typischerweise Öl, zirkulieren lässt. Diese einfache Konstruktion ermöglicht es der Maschine, eine kleine aufgebrachte Kraft in eine außergewöhnlich große Ausgangskraft umzuwandeln.

Die Genialität einer hydraulischen Presse liegt nicht in ihren einzelnen Teilen, sondern darin, wie ihre Anordnung ein fundamentales physikalisches Prinzip nutzt: das Pascalsche Gesetz. Dieses Gesetz besagt, dass auf eine eingeschlossene Flüssigkeit ausgeübter Druck unvermindert auf jeden Teil der Flüssigkeit und die Wände des Behälters übertragen wird.

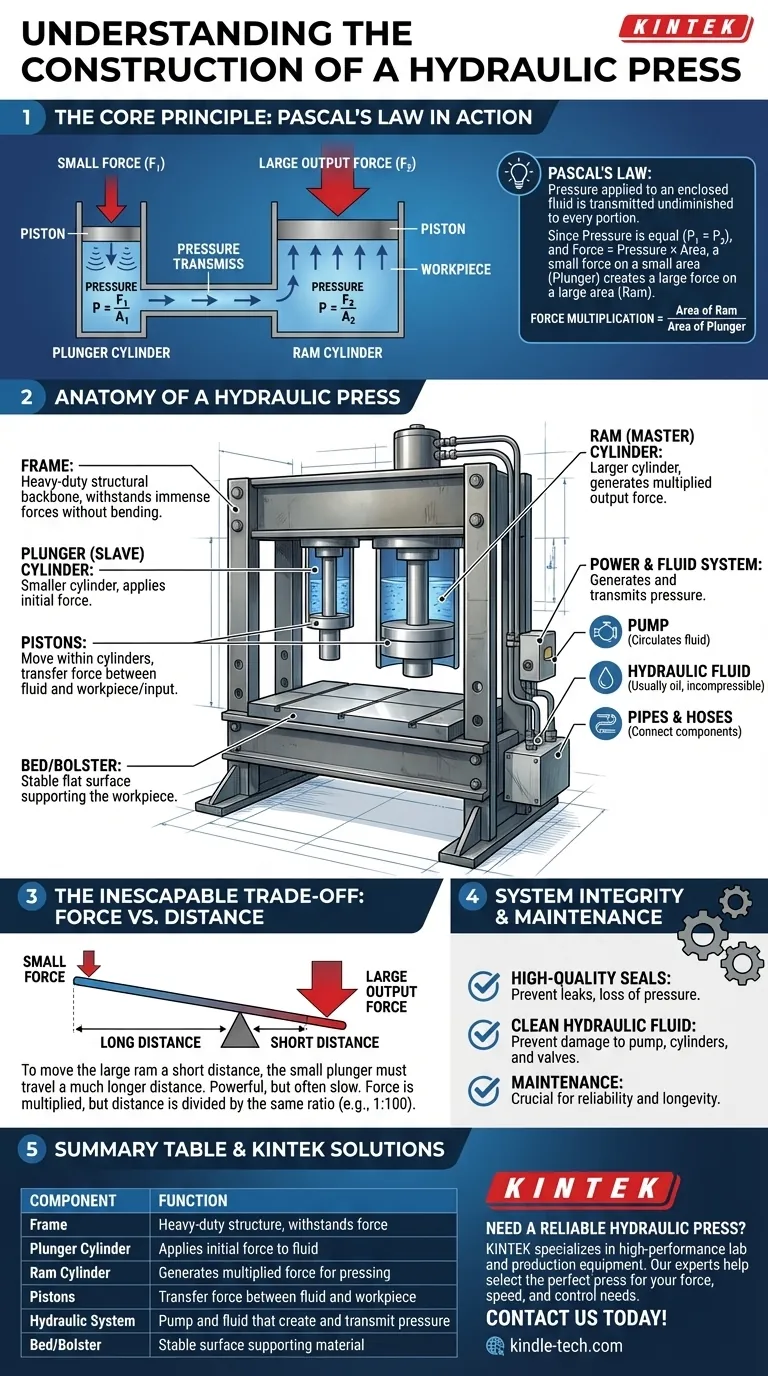

Das Kernprinzip: Das Pascalsche Gesetz in Aktion

Um die Konstruktion zu verstehen, muss man zuerst das „Warum“ dahinter verstehen. Das gesamte Design ist eine praktische Anwendung der Kraftmultiplikation.

Wie Druck Kraft erzeugt

Druck ist definiert als Kraft pro Flächeneinheit (P = F/A). Nach dem Prinzip von Pascal wird der durch den kleinen Druckstempel erzeugte Druck gleichmäßig durch die Flüssigkeit auf den großen Arbeitszylinder übertragen.

Da der Druck auf beide Kolben gleich ist, ihre Flächen jedoch unterschiedlich sind, sind auch die von ihnen erzeugten Kräfte unterschiedlich. Eine kleine Kraft auf den kleinen Druckstempel erzeugt eine viel größere Kraft auf den großen Arbeitszylinder.

Die Formel zur Kraftmultiplikation

Die Beziehung ist einfach: Die Kraft wird mit dem Verhältnis der Flächen der beiden Kolben multipliziert. Wenn der Kolben des Arbeitszylinders die 100-fache Oberfläche des Kolbens des Druckstempels hat, ist die Ausgangskraft das 100-fache der Eingangskraft.

Anatomie einer hydraulischen Presse

Obwohl sich die Bauweisen unterscheiden, bestehen nahezu alle hydraulischen Pressen aus diesen Schlüssel-Funktionsgruppen. Jede Komponente hat eine bestimmte Rolle bei der Erzeugung und Aufnahme immenser Kräfte.

Der Rahmen: Das strukturelle Rückgrat

Der Rahmen ist die hochbelastbare Struktur, die alle Komponenten zusammenhält. Er muss unglaublich robust sein, um den von der Presse erzeugten massiven Kräften standzuhalten, ohne sich zu verbiegen oder zu brechen.

Die Hydraulikzylinder: Druckstempel und Arbeitszylinder

Dies ist das Herzstück des Systems.

- Der Druckstempel (oder Steuerzylinder) ist der kleinere Zylinder, in den die Anfangskraft eingeleitet wird.

- Der Arbeitszylinder (oder Hauptzylinder) ist der viel größere Zylinder, an dem die vervielfachte Kraft zur Verrichtung der Arbeit abgegeben wird.

Die Kolben: Kraftübertragung

Ein Kolben ist ein fester Zylinder oder eine Scheibe, die dicht in jeden Hydraulikzylinder passt. Er bewegt sich auf und ab und überträgt die Kraft von der Hydraulikflüssigkeit auf das Werkstück oder umgekehrt.

Das Antriebs- und Flüssigkeitssystem: Druckerzeugung

Dieses System erzeugt und überträgt den Druck. Es besteht aus:

- Einer Pumpe, um die Hydraulikflüssigkeit in das System zu befördern.

- Hydraulikflüssigkeit (normalerweise Öl), die nahezu inkompressibel ist und sich daher perfekt für die Druckübertragung eignet.

- Rohrleitungen und Schläuchen zur Verbindung der Zylinder und der Pumpe.

Der Arbeitsbereich: Tisch und Pressplatte

Der Tisch, die Grundplatte oder die Pressplatte (Bolster) ist die flache, stabile Oberfläche, die das zu pressende Material stützt. Sie befindet sich direkt unter dem Arbeitszylinder und muss ebenfalls stark genug sein, um der Presskraft standzuhalten.

Die Kompromisse verstehen

Die immense Kraftmultiplikation einer hydraulischen Presse gibt es nicht umsonst. Das Verständnis ihrer Haupteinschränkung ist entscheidend für ihre korrekte Anwendung.

Der unvermeidliche Kompromiss: Kraft vs. Weg

Der zentrale Kompromiss besteht zwischen der Kraft und dem Weg, den der Arbeitszylinder zurücklegt. Um den großen Arbeitszylinder ein kleines Stück zu bewegen, muss der kleine Druckstempel einen viel längeren Weg zurücklegen.

Um beispielsweise den Arbeitszylinder um 2,54 cm (1 Zoll) anzuheben, muss ein Druckstempel mit 1/100 der Fläche einen Weg von 254 cm (100 Zoll) zurücklegen. Dies macht hydraulische Pressen zwar leistungsstark, aber oft langsam.

Systemintegrität und Wartung

Hydrauliksysteme arbeiten unter extremem Druck. Dies erfordert hochwertige Dichtungen, um Lecks zu verhindern, die zu Druck- und Kraftverlust führen würden.

Die Hydraulikflüssigkeit muss ebenfalls sauber gehalten werden. Verunreinigungen können die Pumpe beschädigen, die Zylinderwände zerkratzen und zum Ausfall von Ventilen führen, was das gesamte System beeinträchtigt.

Die richtige Wahl für Ihre Anwendung treffen

Die Konstruktion einer hydraulischen Presse spiegelt direkt ihren Zweck wider. Indem Sie verstehen, wie die Komponenten zusammenarbeiten, können Sie ihre Anwendung besser einschätzen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kraft liegt: Das Verhältnis der Flächen der Zylinder von Arbeitszylinder und Druckstempel ist das kritischste Designelement.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Kontrolle liegt: Die Raffinesse der Pumpe, der Ventile und des Steuerungssystems ist entscheidend für die effiziente Regulierung von Durchfluss und Druck.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit liegt: Die Qualität der Rahmenkonstruktion und die Integrität der Hydraulikdichtungen sind nicht verhandelbar.

Letztendlich ist die Konstruktion einer hydraulischen Presse eine elegante und eindrucksvolle Demonstration der Fluiddynamik, die darauf ausgelegt ist, einen kleinen Input in einen immensen, kontrollierbaren Output umzuwandeln.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Rahmen | Hochbelastbare Struktur zur Aufnahme immenser Kräfte |

| Druckstempelzylinder | Übt die Anfangskraft auf die Hydraulikflüssigkeit aus |

| Arbeitszylinder | Erzeugt die vervielfachte Kraft zum Pressen |

| Kolben | Übertragen die Kraft zwischen Flüssigkeit und Werkstück |

| Hydrauliksystem | Pumpe und Flüssigkeit, die Druck erzeugen und übertragen |

| Tisch/Pressplatte | Stabile Oberfläche, die das zu pressende Material stützt |

Benötigen Sie eine zuverlässige hydraulische Presse für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich robuster hydraulischer Pressen, die für Präzision und Langlebigkeit ausgelegt sind. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Presse, die Ihren spezifischen Anforderungen an Kraft, Geschwindigkeit und Steuerung entspricht. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine persönliche Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

- Automatische Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Warum werden KBr-Presslinge in der FTIR verwendet? Erzielen Sie eine klare, genaue Analyse von festen Proben

- Warum KBr für IR verwenden? Erzielen Sie klare, ungehinderte Spektren für feste Proben

- Wie verbessert eine Laborhydraulikpresse die XRF-Genauigkeit für Katalysatorproben? Erhöhung der Präzision & Signalstabilität

- Was ist die Pellet-Technik in der IR-Spektroskopie? Meistern Sie die Probenvorbereitung fester Proben für eine klare Spektroskopie

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit