Im Kern ist ein System zur chemischen Gasphasenabscheidung (CVD) eine kontrollierte Umgebung, die darauf ausgelegt ist, Gase in einen festen Film auf einer Oberfläche umzuwandeln. Der Aufbau besteht aus einem Gaszuführungssystem zur Einführung von Vorläuferchemikalien, einer unter Unterdruck stehenden Reaktionskammer, einem typischerweise beheizten Substrathalter, einer Energiequelle zur Steuerung der chemischen Reaktion und einem Abgassystem zur Entfernung von Nebenprodukten. Diese Anordnung ermöglicht einen Prozess, bei dem Gasmoleküle auf einer Zieloberfläche reagieren und Atom für Atom eine hochreine Beschichtung aufbauen.

Der physische Aufbau eines CVD-Systems ist weniger wichtig als der Prozess, den es ermöglicht. Sein Zweck ist es, eine hochkontrollierte Umgebung zu schaffen, in der die Gasphasenchemie präzise manipuliert werden kann, um ein Festmaterial mit spezifischen, wünschenswerten Eigenschaften auf einem Substrat aufzubauen.

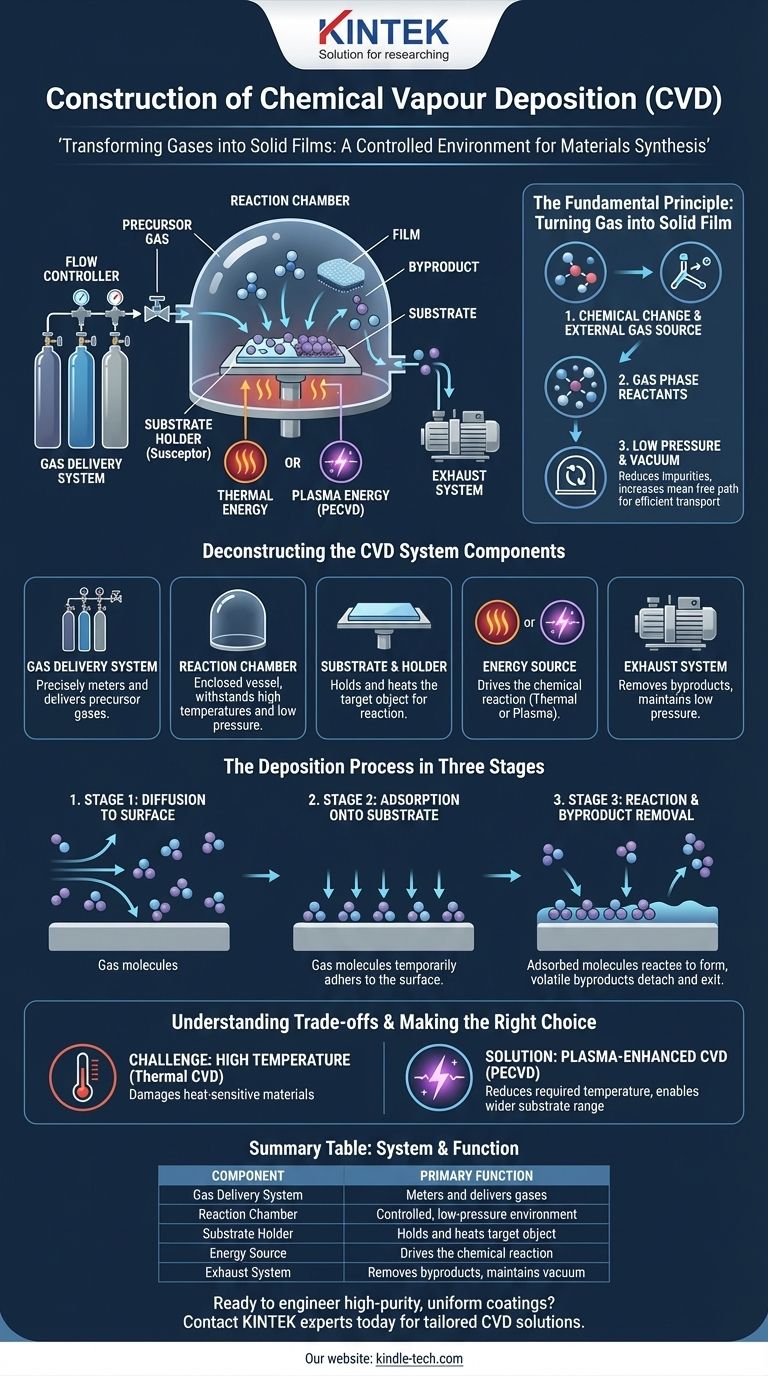

Das Grundprinzip: Gas in einen festen Film umwandeln

Die chemische Gasphasenabscheidung ist im Grunde ein Prozess der Materialsynthese. Er funktioniert, indem reaktive Gase (Vorläufer) über ein erhitztes Objekt (Substrat) in einer Reaktionskammer geleitet werden.

Die Grundanforderungen

Der Prozess wird durch drei wesentliche Merkmale definiert. Erstens beinhaltet er eine chemische Veränderung, wie eine Reaktion oder thermische Zersetzung. Zweitens wird das gesamte Material für den neuen Film aus einer externen Quelle in Form von Gas zugeführt. Schließlich müssen die Reaktanten als Gasphase an der Reaktion teilnehmen.

Die Rolle der Vorläufergase

Vorläufergase sind die chemischen „Bausteine“ für den Film. Um beispielsweise einen Diamantfilm herzustellen, wird ein kohlenstoffhaltiges Gas wie Methan zusammen mit Wasserstoff verwendet. Diese Gase werden sorgfältig dosiert und in die Reaktionskammer geleitet.

Die Bedeutung von niedrigem Druck

CVD-Reaktoren werden typischerweise bei niedrigem Druck oder im Vakuum betrieben. Dies ist aus zwei Gründen entscheidend: Es reduziert Verunreinigungsmoleküle, die den Film kontaminieren könnten, und es vergrößert die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Gasmolekül zurücklegt, bevor es mit einem anderen kollidiert. Dies stellt sicher, dass reaktive Gasmoleküle effizient die Substratoberfläche erreichen und mit ihr kollidieren können.

Die Komponenten des CVD-Systems entschlüsseln

Obwohl sich die Designs unterscheiden, basieren alle CVD-Systeme auf einigen wichtigen funktionellen Komponenten, die den chemischen Prozess steuern.

Gaszuführungssystem

Diese Komponente besteht aus Gasquellen, Ventilen und Massendurchflussreglern. Sie ist dafür verantwortlich, die richtige Mischung aus Vorläufer- und Trägergasen präzise zu messen und in die Reaktionskammer zu leiten.

Die Reaktionskammer

Dies ist das Herzstück des Systems, typischerweise aus Quarz oder Edelstahl gefertigt. Es ist ein geschlossenes Gefäß, das das Substrat enthält und so konstruiert ist, dass es hohen Temperaturen standhält und eine Umgebung mit niedrigem Druck (Vakuum) aufrechterhält.

Substrat und Halterung

Das Substrat ist das Material oder Objekt, das beschichtet wird. Es wird auf einem Halter platziert, oft als Suszeptor bezeichnet, der auf die exakte Temperatur erhitzt werden kann, die für das Auftreten der chemischen Reaktion auf der Oberfläche des Substrats erforderlich ist.

Die Energiequelle

Energie ist erforderlich, um die Vorläufergase aufzuspalten und die Abscheidungsreaktion anzutreiben. Diese wird auf zwei Hauptarten bereitgestellt:

- Thermische Energie: Bei der traditionellen CVD wird das Substrat auf sehr hohe Temperaturen erhitzt (oft 850–1100 °C). Diese Wärme liefert die Energie für die Reaktion.

- Plasmaenergie: Bei der Plasma-unterstützten CVD (PECVD) wird ein elektromagnetisches Feld (wie Mikrowellen) oder ein elektrisches Feld verwendet, um das Gas zu ionisieren und ein Plasma zu erzeugen. Dieses hochreaktive Plasma ermöglicht die Abscheidung bei viel niedrigeren Temperaturen.

Das Abgassystem

Eine Vakuumpumpe wird verwendet, um nicht umgesetzte Vorläufergase und gasförmige Nebenprodukte aus der Kammer zu entfernen. Dies hält den niedrigen Druck aufrecht und spült das System nach Abschluss der Abscheidung durch.

Der Abscheidungsprozess in drei Stufen

Auf molekularer Ebene lässt sich das Wachstum des Films in drei verschiedene Schritte unterteilen.

Stufe 1: Diffusion zur Oberfläche

Nachdem die Reaktantgasmoleküle in die Kammer eingeleitet wurden, bewegen sie sich oder diffundieren vom Hauptgasstrom in Richtung der Substratoberfläche.

Stufe 2: Adsorption auf dem Substrat

Die Gasmoleküle landen auf der Substratoberfläche und werden dort vorübergehend festgehalten, ein Prozess, der als Adsorption bekannt ist.

Stufe 3: Reaktion und Entfernung von Nebenprodukten

Mit ausreichender Energie durch Wärme oder Plasma durchlaufen die adsorbierten Moleküle eine chemische Reaktion auf der Substratoberfläche. Dabei bildet sich der gewünschte feste Film und flüchtige Nebenprodukte werden freigesetzt, die sich dann von der Oberfläche lösen und vom Abgassystem entfernt werden.

Die Abwägungen verstehen

Obwohl die CVD-Technologie leistungsstark ist, bringt sie kritische Einschränkungen und Designentscheidungen mit sich. Das Verständnis dieser Kompromisse ist der Schlüssel zu ihrer erfolgreichen Anwendung.

Die Herausforderung hoher Temperaturen

Die Haupteinschränkung der konventionellen, thermisch angetriebenen CVD ist die extrem hohe Reaktionstemperatur. Viele potenzielle Substratmaterialien, wie Polymere oder bestimmte Elektronikkomponenten, halten dieser Hitze nicht stand und würden beschädigt oder zerstört werden.

Die Lösung: Plasma-unterstützte CVD (PECVD)

Die Verwendung von Plasma zur Anregung des Gases, wie bei PECVD, reduziert die erforderliche Substrattemperatur drastisch. Diese Innovation ermöglicht die Abscheidung hochwertiger Filme auf einer viel breiteren Palette von hitzeempfindlichen Materialien.

Kontrolle und Komplexität

Obwohl einige Quellen die Ausrüstung als einfach beschreiben, ist die Erzielung eines gleichmäßigen, hochreinen Films komplex. Die Eigenschaften des Endfilms – seine Reinheit, Kristallstruktur und Dicke – hängen von einem empfindlichen Gleichgewicht der Abscheidungsparameter ab. Dazu gehören Temperatur, Druck, Gasflussraten und chemische Verhältnisse, die alle präzise gesteuert werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welcher Aspekt des CVD-Prozesses am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen Materialien liegt: Plasma-unterstützte CVD (PECVD) ist aufgrund der deutlich niedrigeren Betriebstemperaturen der notwendige Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, dichter und kristalliner Filme liegt: Sie müssen eine präzise, wiederholbare Kontrolle über alle Prozessparameter, insbesondere Temperatur und Gasfluss, priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen liegt: Nutzen Sie den Hauptvorteil von CVD, nämlich hervorragende „Umfassungs“-Eigenschaften für gleichmäßige, konforme Beschichtungen.

Durch das Verständnis dieser Kernkomponenten und Prinzipien können Sie CVD effektiv nutzen, um Materialien auf atomarer Ebene zu konstruieren.

Zusammenfassungstabelle:

| CVD-Systemkomponente | Hauptfunktion |

|---|---|

| Gaszuführungssystem | Dosiert und liefert Vorläufergase präzise in die Kammer. |

| Reaktionskammer | Bietet eine kontrollierte Umgebung mit niedrigem Druck für die Abscheidungsreaktion. |

| Substrathalter (Suszeptor) | Hält das Zielobjekt und erhitzt es auf die erforderliche Temperatur. |

| Energiequelle (Wärme/Plasma) | Treibt die chemische Reaktion zur Abscheidung des festen Films an. |

| Abgassystem | Entfernt Nebenprodukte und hält die Niederdruckumgebung der Kammer aufrecht. |

Sind Sie bereit, hochreine, gleichmäßige Beschichtungen für Ihre Substrate zu entwickeln?

Ob Ihr Ziel die Abscheidung auf hitzeempfindlichen Materialien mit PECVD oder die Herstellung hochkristalliner Filme mit präziser thermischer Steuerung ist, die Expertise von KINTEK bei Labor-CVD-Geräten ist Ihre Lösung. Wir sind spezialisiert auf die Bereitstellung robuster Systeme und Verbrauchsmaterialien, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK CVD-System Ihre Materialsyntheseprojekte voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren