Die Dichte eines Sintermaterials ist kein einzelner, fester Wert. Sie ist ein kritischer Engineering-Parameter, der während des Herstellungsprozesses bewusst gesteuert wird. Ein Sinterteil kann so konstruiert werden, dass es nahezu so dicht ist wie ein massives, gegossenes oder geschmiedetes Material, oder es kann mit einem bestimmten Grad an kontrollierter Porosität entwickelt werden, um funktionale Anforderungen zu erfüllen.

Das grundlegende Prinzip ist, dass die Sinterdichte eine Designwahl ist, keine inhärente Konstante. Sie wird durch Manipulation des Sinterprozesses angepasst, um ein spezifisches Gleichgewicht von Eigenschaften wie mechanische Festigkeit, Gewicht, Filterfähigkeit oder Kosten zu erreichen.

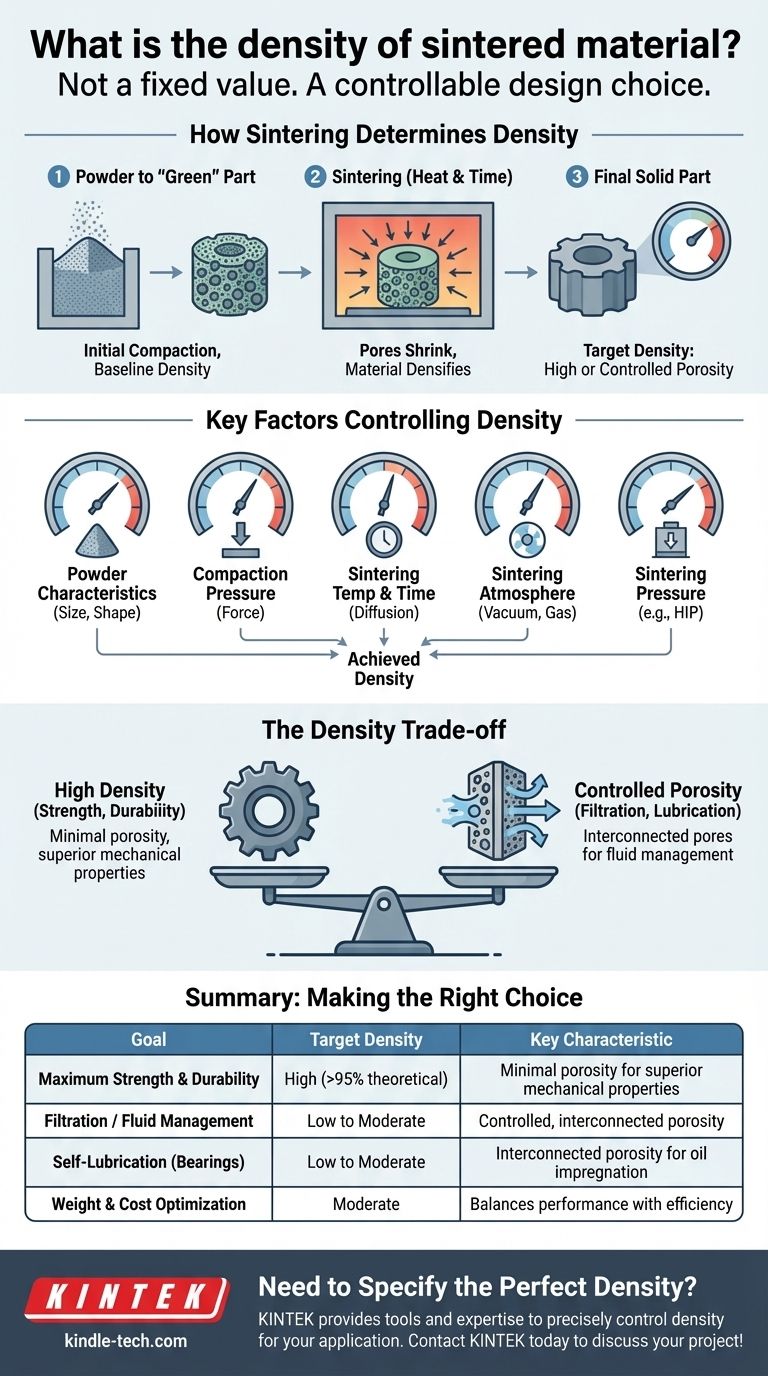

Wie das Sintern die Materialdichte bestimmt

Sintern ist ein Herstellungsverfahren, das feste Objekte aus Pulvern unter Anwendung von Hitze und Druck erzeugt, ohne das Material bis zum Schmelzpunkt zu verflüssigen. Das Verständnis dieses Prozesses ist entscheidend, um seine Auswirkungen auf die Dichte zu verstehen.

Vom Pulver zum festen Teil

Der Prozess beginnt mit einem feinen Metall- oder Keramikpulver. Dieses Pulver wird in eine Form gegossen und unter hohem Druck verdichtet, um ein „Grünteil“ zu bilden. Diese anfängliche Verdichtung legt die Basisdichte fest.

Das Grünteil wird dann in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur unterhalb des Schmelzpunkts des Materials erhitzt. Diese Hitze verleiht den Pulverpartikeln genügend Energie, um zu verschmelzen, sie miteinander zu verbinden und ein festes, kohärentes Stück zu bilden.

Die Rolle der Porosität

Die anfänglichen Zwischenräume zwischen den Pulverpartikeln werden als Poren bezeichnet. Während des Sinterprozesses schrumpfen diese Poren und werden allmählich eliminiert, wenn die Partikel sich verbinden und das Material verdichtet.

Die endgültige Dichte des Teils wird dadurch bestimmt, wie viel dieser anfänglichen Porosität erhalten bleibt. Ein Teil, das gesintert wird, um fast alle Poren zu eliminieren, hat eine hohe Dichte, während ein Teil, bei dem die Porosität absichtlich beibehalten wird, eine geringere Dichte aufweist.

Die Schlüsselfaktoren zur Steuerung der Sinterdichte

Ingenieure haben mehrere Hebel, um eine Zieldichte zu erreichen. Die endgültigen Eigenschaften des Materials sind ein direktes Ergebnis der sorgfältigen Kontrolle dieser Variablen.

Pulvereigenschaften

Die Größe, Form und Verteilung der anfänglichen Pulverpartikel spielen eine wichtige Rolle. Feinere, gleichmäßigere Pulver können dichter gepackt werden, was zu einer höheren Ausgangsdichte und einem dichteren Endprodukt führt.

Verdichtungsdruck

Der Druck, der zur Herstellung des „Grünteils“ verwendet wird, ist entscheidend. Ein höherer Verdichtungsdruck drückt die Pulverpartikel näher zusammen, reduziert die anfängliche Porosität und erleichtert das Erreichen hoher Enddichten während des Erhitzens.

Sintertemperatur und -zeit

Höhere Temperaturen und längere Sinterzeiten ermöglichen eine effektivere Diffusion von Atomen über die Partikelgrenzen hinweg. Diese Atombewegung ist es, die die Poren schließt und die Dichte und Festigkeit des Materials erhöht.

Sinteratmosphäre

Die Atmosphäre im Ofen (z. B. Vakuum, Stickstoff, Argon) ist entscheidend. Eine kontrollierte Atmosphäre verhindert Oxidation und kann die chemischen Reaktionen an den Partikeloberflächen beeinflussen, was sich auf die Bindung und Verdichtung auswirkt.

Sinterdruck

Bei einigen fortschrittlichen Methoden wie dem Heißisostatischen Pressen (HIP) wird während des Heizzyklus Druck ausgeübt. Dieser äußere Druck drückt aktiv die Porosität heraus und ermöglicht die Herstellung von Teilen, die nahezu 100 % dicht sind.

Die Kompromisse verstehen: Dichte vs. Leistung

Die Entscheidung, eine bestimmte Dichte anzustreben, ist immer ein Kompromiss zwischen verschiedenen Leistungsmerkmalen.

Hohe Dichte für Festigkeit und Haltbarkeit

Wenn maximale mechanische Leistung erforderlich ist, besteht das Ziel darin, die höchstmögliche Dichte zu erreichen. Ein dichteres Teil hat weniger innere Hohlräume, die als Spannungskonzentrationspunkte wirken. Dies führt zu überlegener Zugfestigkeit, Ermüdungsbeständigkeit und Schlagzähigkeit.

Kontrollierte Porosität für spezielle Funktionen

In vielen Anwendungen ist Porosität ein gewünschtes Merkmal. Poröse Sinterteile werden beispielsweise als Filter verwendet, wobei die miteinander verbundenen Poren Flüssigkeiten durchlassen. In selbstschmierenden Lagern werden die Poren mit Öl imprägniert, das während des Betriebs freigesetzt wird, um eine kontinuierliche Schmierung zu gewährleisten.

Kosten- und Produktionseffizienz

Das Erreichen extrem hoher Dichten erfordert oft mehr Energie, längere Ofenzeiten oder komplexere Geräte, was die Produktionskosten erhöhen kann. Für weniger anspruchsvolle Anwendungen kann eine Standarddichte die erforderliche Leistung zu geringeren Kosten bieten.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Dichte für ein Sinterteil hängt vollständig von seiner beabsichtigten Anwendung ab. Berücksichtigen Sie bei der Spezifikation einer Sinterkomponente das primäre Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Spezifizieren Sie eine hohe relative Dichte, typischerweise über 95 % des theoretischen Maximums des Materials, um die Porosität zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Filtration oder Flüssigkeitsmanagement liegt: Definieren Sie ein Zielporositätsniveau und eine Porengröße, die einem Material mit geringerer Dichte entspricht.

- Wenn Ihr Hauptaugenmerk auf Selbstschmierung liegt: Fordern Sie ein spezifisches Niveau an miteinander verbundener Porosität (und damit eine geringere Dichte), das für die Öltränkung geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Gewicht und Kosten liegt: Eine moderate Dichte, die die grundlegenden Leistungsanforderungen erfüllt, ist oft die wirtschaftlichste Wahl.

Letztendlich ist die Beherrschung der Dichte eines Sinterteils der Schlüssel, um das volle Potenzial dieser vielseitigen Fertigungstechnologie zu erschließen.

Zusammenfassungstabelle:

| Ziel | Zieldichte | Hauptmerkmal |

|---|---|---|

| Maximale Festigkeit & Haltbarkeit | Hoch (Typischerweise >95 % theoretisch) | Minimale Porosität für überlegene mechanische Eigenschaften. |

| Filtration / Flüssigkeitsmanagement | Niedrig bis Moderat | Kontrollierte, miteinander verbundene Porosität. |

| Selbstschmierung (Lager) | Niedrig bis Moderat | Miteinander verbundene Porosität für Ölimprägnierung. |

| Gewichts- & Kostenoptimierung | Moderat | Gleicht Leistung mit Produktionseffizienz aus. |

Müssen Sie die perfekte Dichte für Ihre Sinterkomponente spezifizieren?

Bei KINTEK verstehen wir, dass die Dichte Ihres Sinterteils für seine Leistung von grundlegender Bedeutung ist. Ob Sie maximale Festigkeit für eine anspruchsvolle Anwendung, kontrollierte Porosität für die Filtration oder eine kostengünstige Lösung benötigen, unsere Expertise in Laborgeräten und Verbrauchsmaterialien für Sinterprozesse kann Ihnen helfen, Ihre Ziele zu erreichen.

Wir bieten die Werkzeuge und Unterstützung, um die Schlüsselfaktoren – von den Pulvereigenschaften bis zu den Sinterparametern – präzise zu steuern und sicherzustellen, dass Ihr Endprodukt genau die Dichte und Eigenschaften aufweist, die Sie benötigen.

Lassen Sie uns die ideale Lösung für die Anforderungen Ihres Labors entwickeln. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Welche kritischen Prozessbedingungen bietet eine Vakuum-Heißpress-Sinteranlage für hochdichtes VC/Cu?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al