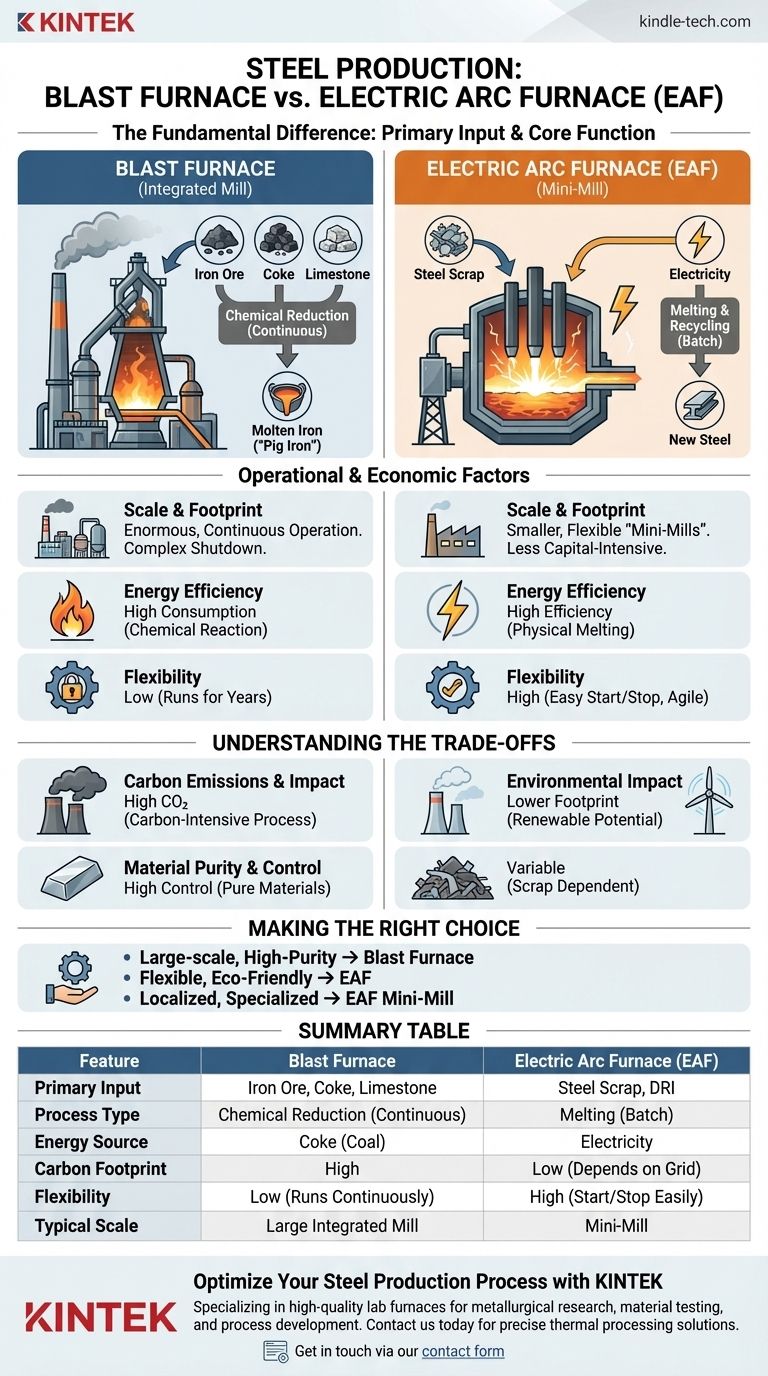

Der grundlegende Unterschied zwischen einem Hochofen und einem Elektrolichtbogenofen (EAF) liegt in ihrem primären Einsatzmaterial und ihrer Kernfunktion. Ein Hochofen verwendet Rohstoffe wie Eisenerz, Koks und Kalkstein, um Roheisen zu erzeugen, das dann zu Stahl weiterverarbeitet wird. Im Gegensatz dazu verwendet ein EAF hauptsächlich Elektrizität, um vorhandenen Stahlschrott zu schmelzen, und fungiert somit effektiv als riesige Recyclinganlage.

Die Wahl zwischen diesen beiden Methoden stellt eine zentrale strategische Entscheidung in der Stahlindustrie dar. Sie bestimmt die gesamte Lieferkette, von der Beschaffung der Rohstoffe und dem Energieverbrauch bis hin zu Kapitalinvestitionen und dem ökologischen Fußabdruck.

Der Kernunterschied: Rohmaterial und Prozess

Der kritischste Unterschied zwischen den beiden Technologien ist, was sie zur Stahlerzeugung verbrauchen. Dieser einzelne Faktor beeinflusst nahezu jeden anderen Aspekt ihres Betriebs.

Der Hochofen: Erzeugung aus Rohmaterial

Ein Hochofen ist das Herzstück eines traditionellen, integrierten Stahlwerks. Sein Zweck ist die chemische Reduktion von Eisenerz zu kohlenstoffreichem Roheisen, bekannt als „Flüssigeisen“ oder „Roheisen“.

Dieser Prozess erfordert eine kontinuierliche Zufuhr von Koks (ein aus Kohle gewonnener kohlenstoffreicher Brennstoff), Eisenerz und Kalkstein, die auf extreme Temperaturen erhitzt werden. Der Koks dient sowohl als Brennstoffquelle als auch als Reduktionsmittel, das den Sauerstoff aus dem Erz entfernt.

Der Elektrolichtbogenofen: Recycling von vorhandenem Stahl

Ein EAF arbeitet nach einem fundamental anderen Prinzip. Sein primäres Rohmaterial ist Stahlschrott, obwohl er zur Ergänzung der Beschickung auch direkt reduziertes Eisen (DRI) oder Roheisen verwenden kann.

Der EAF nutzt massive Graphitelektroden, um einen elektrischen Strom durch das Metall zu leiten und so einen Lichtbogen zu erzeugen. Dieser Lichtbogen erzeugt intensive Hitze, die den Schrott schmilzt, welcher dann veredelt und zu neuem Stahl gegossen wird. Diese Methode ist im Wesentlichen ein Recyclingprozess im großen Maßstab.

Betriebliche und wirtschaftliche Faktoren

Der Unterschied bei den Rohstoffen führt zu erheblichen betrieblichen und wirtschaftlichen Unterschieden.

Größe und Standort

Hochöfen sind riesige Bauwerke, die jahrelang ununterbrochen laufen müssen und Teil weitläufiger integrierter Stahlwerke sind. Sie stillzulegen, ist ein unglaublich komplexes und kostspieliges Unterfangen.

EAFs sind wesentlich kleiner und flexibler. Dies ermöglicht die Schaffung von „Mini-Mühlen“, die weniger kapitalintensiv sind und näher an Schrottquellen und Endkunden gebaut werden können.

Energieeffizienz

Der EAF-Prozess ist im Vergleich zum Hochofenweg deutlich energieeffizienter. Ein EAF muss nur den Stahlschrott schmelzen, was eine physikalische Veränderung ist.

Ein Hochofen muss enorme Energiemengen – hauptsächlich durch das Verbrennen von Koks – aufwenden, um die chemische Reaktion anzutreiben, die Eisenerz in Eisen umwandelt.

Produktionsflexibilität

EAFs können relativ einfach gestartet und gestoppt werden, wodurch sich die Hersteller an Schwankungen der Stromkosten und der Marktnachfrage anpassen können. Dieser chargenbasierte Prozess bietet ein Maß an Beweglichkeit, das für einen kontinuierlich arbeitenden Hochofen unmöglich ist.

Die Abwägungen verstehen

Keine Methode ist universell überlegen; sie bedienen unterschiedliche Marktbedürfnisse und bringen unterschiedliche Vor- und Nachteile mit sich.

Kohlenstoffemissionen und Umweltauswirkungen

Dies ist ein kritischer moderner Unterscheidungsfaktor. Der Hochofenprozess ist von Natur aus kohlenstoffintensiv, da er auf Koks zur Reduktion von Eisenerz angewiesen ist, wobei große Mengen an CO₂ freigesetzt werden.

Der EAF-Prozess hat einen wesentlich geringeren direkten Kohlenstoff-Fußabdruck. Seine Umweltauswirkungen hängen hauptsächlich von der Quelle seines Stroms ab. Wenn er mit erneuerbaren Energien betrieben wird, kann ein EAF Stahl mit sehr geringen Emissionen produzieren.

Materialreinheit und Kontrolle

Der integrierte Weg, der mit einem Hochofen beginnt, bietet eine sehr präzise Kontrolle über die endgültige Stahlzusammensetzung, da er mit reinen Rohstoffen beginnt.

Die EAF-Stahlqualität hängt stark von der Qualität des eingehenden Schrotts ab. Restelemente aus dem Schrott (wie Kupfer) können schwer zu entfernen sein und für bestimmte hochspezifizierte Stahlsorten unerwünscht sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl zwischen diesen Technologien hängt vollständig von den strategischen Zielen des Stahlherstellers ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von hochreinen Stahlsorten aus Primärmaterialien liegt: Der traditionelle Hochofen und das integrierte Werk bleiben der etablierte Weg.

- Wenn Ihr Hauptaugenmerk auf einer flexiblen, kostengünstigeren Produktion mit einem deutlich geringeren ökologischen Fußabdruck liegt: Der Elektrolichtbogenofen ist die moderne, hocheffiziente Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau eines lokalisierten oder spezialisierten Stahlbetriebs liegt: Das EAF-basierte „Mini-Mill“-Modell ist das einzig wirtschaftlich tragfähige Modell.

Letztendlich ist das Verständnis dieser Unterscheidung entscheidend, um die wirtschaftlichen, logistischen und ökologischen Dynamiken der globalen Stahlindustrie zu erfassen.

Zusammenfassungstabelle:

| Merkmal | Hochofen | Elektrolichtbogenofen (EAF) |

|---|---|---|

| Primäreingabe | Eisenerz, Koks, Kalkstein | Stahlschrott, DRI |

| Prozesstyp | Chemische Reduktion (Kontinuierlich) | Schmelzen (Chargenbetrieb) |

| Energiequelle | Koks (Kohle) | Elektrizität |

| Kohlenstoff-Fußabdruck | Hoch | Niedrig (Abhängig vom Netz) |

| Flexibilität | Gering (Läuft kontinuierlich) | Hoch (Einfaches Starten/Stoppen) |

| Typische Größe | Großes integriertes Werk | Mini-Mühle |

Optimieren Sie Ihren Stahlproduktionsprozess mit KINTEK

Ob Sie in der metallurgischen Forschung, Materialprüfung oder Prozessentwicklung tätig sind, das Verständnis der Ofentechnologie ist entscheidend. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Öfen für Analyse, Wärmebehandlung und Probenvorbereitung. Wir beliefern Labore und F&E-Einrichtungen, die präzise thermische Verarbeitungslösungen benötigen.

Unsere Expertise kann Ihnen helfen:

- Den richtigen Ofen für Ihre spezifischen F&E- oder Qualitätskontrollanforderungen auszuwählen.

- Die Effizienz und Genauigkeit Ihrer thermischen Prozesse zu verbessern.

- Zugang zu zuverlässigen Geräten zu erhalten, die auf die Stahl- und Metallindustrie zugeschnitten sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK-Lösungen die Ziele Ihres Labors unterstützen können. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was sind Oberflächenschutztechniken? Verbessern Sie die Haltbarkeit und Leistung Ihrer Komponenten

- Was ist die Funktion von KBr? Ein Schlüsselwerkzeug für die qualitativ hochwertige FTIR-Analyse von Feststoffen

- Was sind die Vorteile der Metallurgie? Erzielung überlegener Materialleistung und Effizienz

- Wie viel kostet die Biokohle-Pyrolyse? Eine Analyse des Produktionspreises von 230 $/Tonne

- Wie viel Druck ist beim DC-Sputtern erforderlich? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Welche allgemeinen Materialkategorien werden beim Sintern verwendet? Von Metallen bis zu Keramiken für hochpräzise Anwendungen

- Wie trägt ein Hochpräzisionsofen zur Nachbearbeitung von Produkten der hydrothermischen Oxidation bei? Sicherstellung der Datenreinheit

- Welche Temperatur wird zum Glühen verwendet? Meistern Sie die perfekte Hitze für Ihr Material