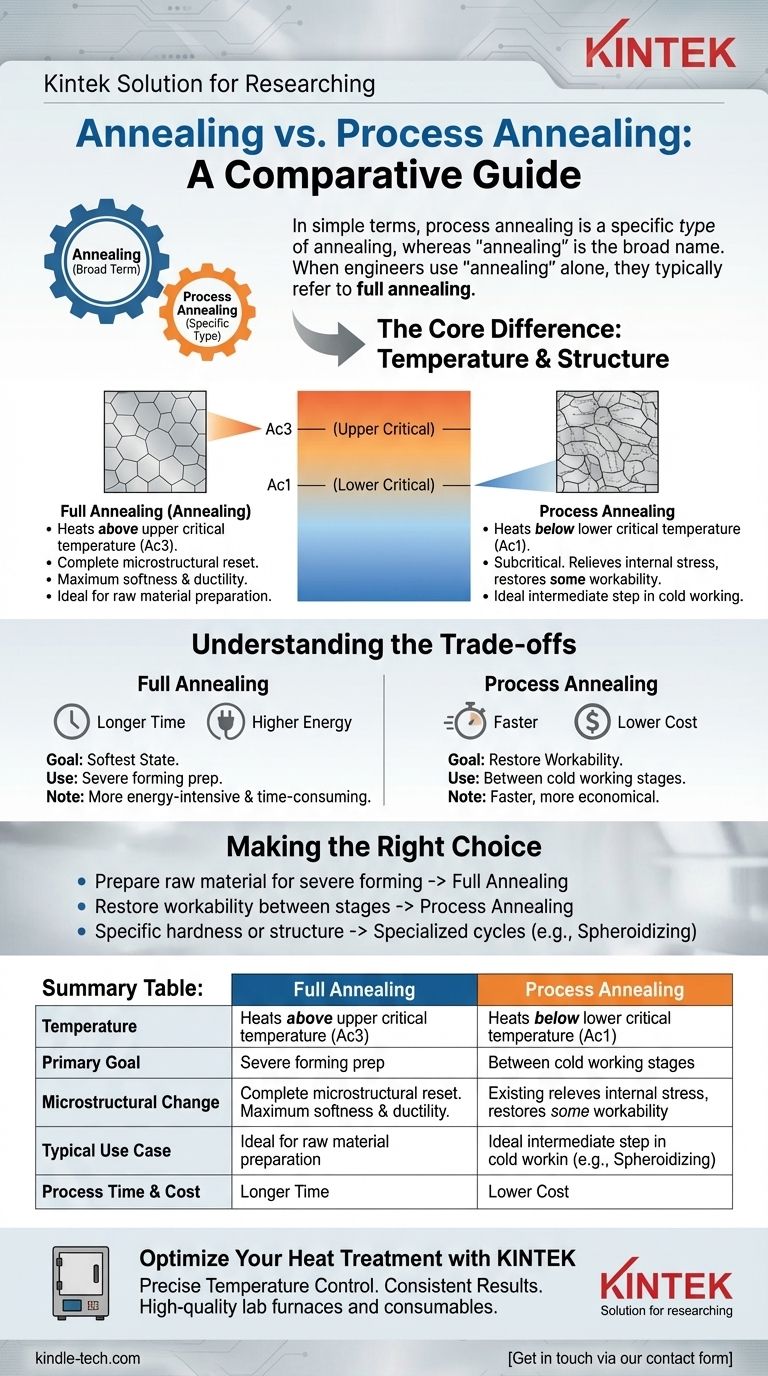

Einfach ausgedrückt ist das Zwischenglühen eine spezifische Art des Glühens, während "Glühen" der Oberbegriff für eine Familie von Wärmebehandlungsprozessen ist. Wenn Ingenieure den Begriff "Glühen" ohne weitere Spezifikation verwenden, beziehen sie sich typischerweise auf das Vollglühen, das höhere Temperaturen erfordert und eine tiefgreifendere Veränderung der Metallstruktur bewirkt als das Zwischenglühen.

Der Kernunterschied liegt in der Zieltemperatur relativ zu den kritischen Umwandlungspunkten des Metalls. Das Vollglühen erhitzt das Metall über seine kritische Temperatur, um seine innere Struktur vollständig zurückzusetzen, während das Zwischenglühen es unterhalb dieses Punktes nur so weit erhitzt, dass Spannungen abgebaut und ein Teil der Verarbeitbarkeit wiederhergestellt wird.

Das Grundprinzip: Was ist Glühen?

Das Ziel: Spannungsabbau und Erhöhung der Duktilität

Glühen ist ein Wärmebehandlungsprozess, der die Mikrostruktur eines Materials verändert. Sein Hauptzweck ist es, die Duktilität (die Fähigkeit, gedehnt oder gezogen zu werden) zu erhöhen und die Härte zu reduzieren.

Dies macht das Material leichter verarbeitbar und verbessert seine Umformbarkeit und Bearbeitbarkeit für nachfolgende Fertigungsschritte.

Das "Warum": Rekristallisation

Der Prozess umfasst drei Stufen: Erhitzen des Metalls auf eine bestimmte Zieltemperatur, Halten bei dieser Temperatur für eine gewisse Zeit und anschließendes langsames Abkühlen.

Dieser kontrollierte Zyklus ermöglicht es der inneren Kristallstruktur, die durch frühere Arbeiten beansprucht oder verformt worden sein könnte, sich selbst zu reparieren und in einem geordneteren, spannungsärmeren Zustand neu zu bilden.

Der entscheidende Unterschied: Die Temperatur definiert den Prozess

Der Hauptunterschied zwischen verschiedenen Glüharten liegt in der Spitzentemperatur, die während der Erhitzungsphase verwendet wird. Diese Temperatur wird immer relativ zu den unteren (Ac1) und oberen (Ac3) kritischen Temperaturen eines Materials bestimmt, die die Punkte markieren, an denen seine innere Kristallstruktur beginnt, sich umzuwandeln.

"Glühen" als Vollglühen

Wenn nicht anders angegeben, impliziert "Glühen" das Vollglühen. Dies ist ein Hochtemperaturprozess, der den Stahl auf über seine obere kritische Temperatur (Ac3) erhitzt.

Das Erhitzen über diesen Punkt wandelt die kristalline Kornstruktur vollständig in einen neuen, gleichmäßigen Zustand um. Die anschließende langsame Abkühlung erzeugt ein Material mit maximaler Weichheit und Duktilität.

Zwischenglühen: Der unterkritische Ansatz

Zwischenglühen ist eine Form des unterkritischen Glühens. Dies bedeutet, dass das Material auf eine Temperatur unterhalb der unteren kritischen Temperatur (Ac1) erhitzt wird.

Da es diese kritische Umwandlungsschwelle nie überschreitet, verändert das Zwischenglühen die Kornstruktur nicht vollständig. Stattdessen werden lediglich die während der Kaltverformung aufgebauten inneren Spannungen abgebaut, wodurch ein erheblicher Teil der Duktilität wiederhergestellt wird, ohne das Material vollständig weich zu machen.

Die Kompromisse verstehen

Die Wahl zwischen Vollglühen und Zwischenglühen ist eine praktische Entscheidung, die auf Fertigungsanforderungen, Kosten und Zeit basiert.

Wann Vollglühen angewendet wird

Vollglühen wird angewendet, wenn das Ziel darin besteht, den weichsten möglichen Zustand zu erreichen. Es wird oft an Rohmaterial durchgeführt, bevor signifikante Umformvorgänge beginnen.

Da es jedoch höhere Temperaturen und oft längere Abkühlzyklen erfordert, ist es energieintensiver und zeitaufwändiger als das Zwischenglühen.

Die Rolle des Zwischenglühens

Zwischenglühen ist am wertvollsten als Zwischenschritt in einem mehrstufigen Fertigungsprozess, wie z.B. Drahtziehen oder Blechwalzen.

Nach einer gewissen Kaltverformung wird das Material hart und spröde (ein Zustand, der als Kaltverfestigung bekannt ist). Das Zwischenglühen stellt schnell genug Duktilität wieder her, um weitere Bearbeitung ohne Bruchgefahr zu ermöglichen. Es ist schneller und wirtschaftlicher als ein Vollglühen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmebehandlung ist entscheidend für die Fertigungseffizienz und die Qualität des Endprodukts. Ihre Entscheidung sollte sich am aktuellen Zustand des Materials und dem nächsten Schritt in seinem Weg orientieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Rohmaterial für starke Umformungen vorzubereiten: Das Vollglühen bietet die maximale Weichheit und Duktilität, die erforderlich ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Verarbeitbarkeit zwischen Kaltverformungsstufen wiederherzustellen: Das Zwischenglühen ist die schnellere, kostengünstigere Wahl, um Spannungen abzubauen, ohne einen vollständigen mikrostrukturellen Reset.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine sehr spezifische Härte oder Kornstruktur zu erreichen: Dann müssen Sie über diese beiden Optionen hinaus zu spezialisierteren Zyklen wie dem Sphäroidisierungsglühen oder dem isothermen Glühen schauen.

Letztendlich ist das Verständnis der präzisen Beziehung zwischen Temperatur und Kristallstruktur der Schlüssel zur Beherrschung der Materialeigenschaften.

Zusammenfassungstabelle:

| Merkmal | Vollglühen | Zwischenglühen |

|---|---|---|

| Temperatur | Erhitzt über die obere kritische Temperatur (Ac3) | Erhitzt unter die untere kritische Temperatur (Ac1) |

| Primäres Ziel | Maximale Weichheit und Duktilität erreichen | Innere Spannungen abbauen, Verarbeitbarkeit wiederherstellen |

| Mikrostrukturelle Veränderung | Vollständige Umwandlung der Kornstruktur | Keine vollständige Umwandlung; nur Spannungsabbau |

| Typischer Anwendungsfall | Anfängliche Vorbereitung von Rohmaterial für starke Umformungen | Zwischenschritt bei mehrstufiger Kaltverformung |

| Prozesszeit & Kosten | Längerer Zyklus, höherer Energieverbrauch | Schneller, wirtschaftlicher |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit KINTEK

Die Wahl des richtigen Glühprozesses ist entscheidend für die Leistung Ihres Materials und Ihre Fertigungseffizienz. Ob Sie die volle Weichheit des Vollglühens oder den schnellen Spannungsabbau des Zwischenglühens benötigen, die richtige Laborausrüstung ist für präzise Temperaturkontrolle und konsistente Ergebnisse unerlässlich.

KINTEK ist spezialisiert auf hochwertige Laboröfen und Verbrauchsmaterialien, die den anspruchsvollen Anforderungen von Wärmebehandlungsanwendungen gerecht werden. Unsere Ausrüstung gewährleistet die Genauigkeit und Wiederholbarkeit, die Sie benötigen, um die Eigenschaften Ihres Materials zu beherrschen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen, und lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung für Ihr Labor helfen. Nehmen Sie über unser Kontaktformular Kontakt auf, um mehr zu erfahren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität