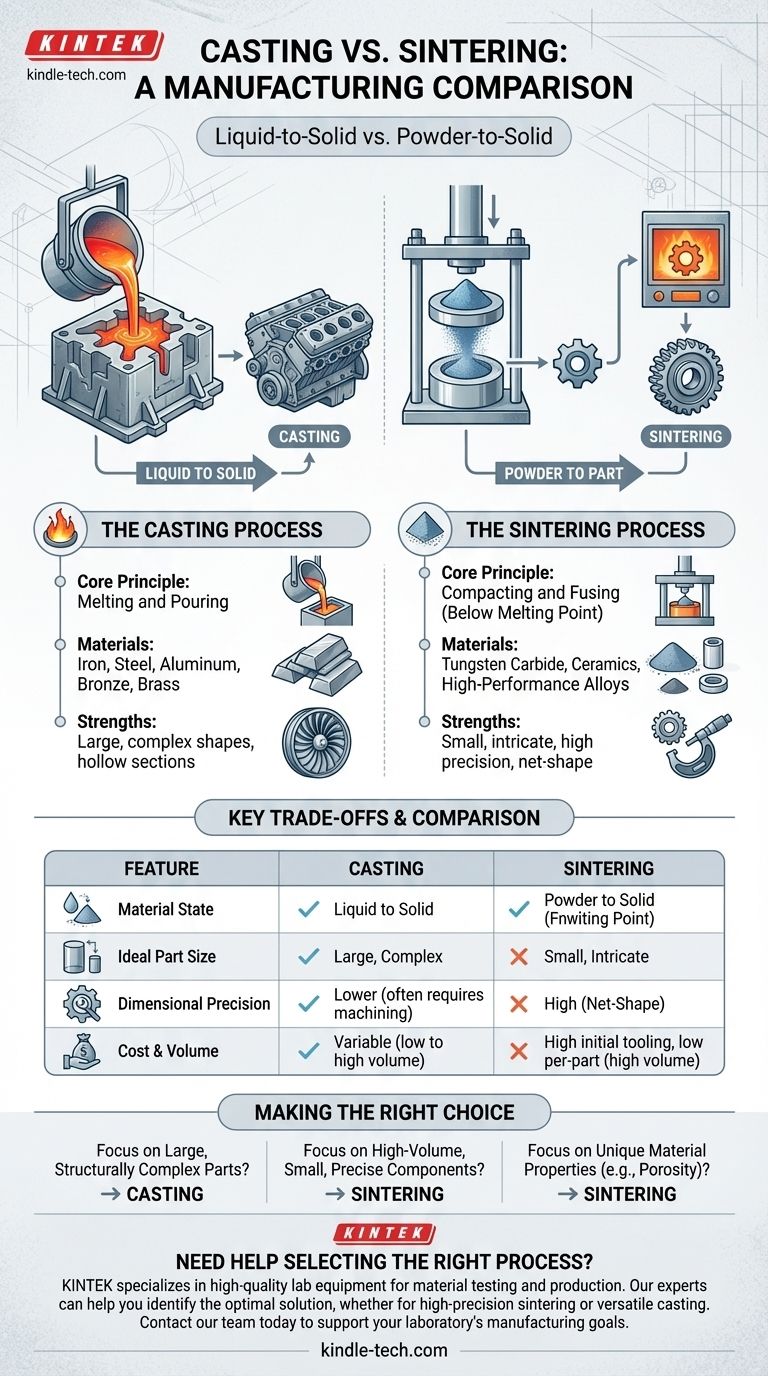

Grundsätzlich liegt der Unterschied zwischen Gießen und Sintern im Zustand des Materials während der Herstellung. Beim Gießen wird ein Material vollständig in einen flüssigen Zustand geschmolzen und in eine Form gegossen, um dort zu erstarren. Im Gegensatz dazu beginnt das Sintern mit einem Material in Pulverform, verdichtet es und erhitzt es dann unterhalb seines Schmelzpunktes, bis die Partikel zu einem festen Objekt verschmelzen.

Der Kernunterschied ist eine Transformation: Gießen ist ein Flüssig-zu-Fest-Verfahren, ideal für große, komplexe Formen, während Sintern ein Pulver-zu-Fest-Verfahren ist, das sich hervorragend für die Herstellung kleiner, hochpräziser Teile mit einzigartigen Materialeigenschaften eignet.

Der Gießprozess: Von flüssig zu fest

Gießen ist eine der ältesten und vielseitigsten Herstellungsmethoden. Es basiert auf dem einfachen Prinzip, die Phase eines Materials von fest zu flüssig und wieder zu fest innerhalb eines geformten Behälters zu ändern.

Das Kernprinzip: Schmelzen und Gießen

Der Prozess beginnt damit, ein Metall oder ein anderes Material weit über seinen Schmelzpunkt zu erhitzen, bis es vollständig geschmolzen und flüssig ist. Diese Flüssigkeit wird dann in eine Form gegossen, die einen Hohlraum der gewünschten Form enthält. Während das Material abkühlt, verfestigt es sich und nimmt die Form der Gussform an, bevor es entnommen oder herausgebrochen wird.

Gängige Materialien und Anwendungen

Gießen ist mit einer Vielzahl von Metallen kompatibel, darunter Eisen, Stahl, Aluminium, Bronze und Messing. Diese Vielseitigkeit macht es geeignet für die Herstellung von allem, von massiven Motorblöcken und industriellen Maschinenrahmen bis hin zu filigranem Schmuck und Rohrverbindungsstücken.

Stärken des Gießens

Der Hauptvorteil des Gießens ist seine Fähigkeit, sehr große und geometrisch komplexe Teile herzustellen, einschließlich solcher mit Hohlräumen oder komplizierten internen Kanälen. Bestimmte Gießverfahren, wie der Sandguss, haben relativ niedrige Werkzeugkosten, was sie für Prototypen und Kleinserien wirtschaftlich macht.

Der Sinterprozess: Vom Pulver zum Teil

Sintern, ein Schlüsselprozess in der Pulvermetallurgie, erzeugt feste Objekte aus Pulvern, ohne das Primärmaterial jemals zu schmelzen. Es nutzt eine Kombination aus Druck und Wärme, um Partikel miteinander zu verbinden.

Das Kernprinzip: Verdichten und Verschmelzen

Zuerst wird ein feines Pulver eines bestimmten Materials (oder einer Materialmischung) in eine Matrize gegeben und unter immensem Druck zu einem "Grünling" verdichtet. Dieses Teil ist zerbrechlich, behält aber seine Form. Es wird dann in einem Ofen mit kontrollierter Atmosphäre platziert und auf eine hohe Temperatur erhitzt, aber entscheidend ist, dass diese unterhalb des Schmelzpunktes des Materials bleibt. Bei dieser Temperatur findet atomare Diffusion statt, die die Partikel miteinander verschweißt und ein starkes, festes Bauteil erzeugt.

Gängige Materialien und Anwendungen

Sintern wird für Materialien verwendet, die schwer zu schmelzen oder zu bearbeiten sind, wie Wolframkarbid, Keramiken und bestimmte Hochleistungslegierungen. Es wird auch zur Herstellung einzigartiger Komponenten wie poröser Bronzelager (die mit Öl imprägniert werden können) und großvolumiger Automobilteile wie Getriebezahnräder und Nockenwellen verwendet.

Stärken des Sinterns

Sintern zeichnet sich durch die Herstellung kleiner, komplizierter Teile mit sehr hoher Maßgenauigkeit aus. Da die Teile oft in ihrer endgültigen (oder "endkonturnahen") Form aus dem Ofen kommen, entfällt die Notwendigkeit einer kostspieligen Nachbearbeitung. Dieses Verfahren minimiert auch den Materialausschuss und ermöglicht die Herstellung einzigartiger Verbundwerkstoffe und Legierungen, die durch Schmelzen unmöglich zu formen wären.

Die wichtigsten Kompromisse verstehen

Die Wahl zwischen Gießen und Sintern erfordert ein klares Verständnis der Projektziele hinsichtlich Größe, Präzision, Material und Kosten.

Größe und Komplexität

Gießen ist die bevorzugte Methode für große Bauteile. Es gibt praktisch keine Obergrenze für die Größe eines Gussteils. Es können auch komplexe interne Geometrien erzeugt werden, die durch Pulververdichtung unmöglich zu erreichen wären.

Sintern hingegen ist auf kleinere Teile beschränkt. Der zum gleichmäßigen Verdichten des Pulvers erforderliche Druck begrenzt die machbare Größe und Dicke des Endbauteils.

Präzision und Oberflächengüte

Gesinterte Teile sind bekannt für ihre hohe Präzision und hervorragende Oberflächengüte, die oft keine Nachbearbeitung erfordert. Sie gelten als endkonturnahes Herstellungsverfahren.

Gussteile haben typischerweise rauere Oberflächen und eine geringere Maßgenauigkeit. Sie erfordern fast immer sekundäre Bearbeitungsvorgänge, um enge Toleranzen zu erfüllen, was den Produktionszyklus verlängert und verteuert.

Materialeigenschaften

Gießen erzeugt vollständig dichte, isotrope Teile, was bedeutet, dass ihre mechanischen Eigenschaften in alle Richtungen gleich sind.

Gesinterte Teile weisen fast immer ein gewisses Maß an Porosität auf. Obwohl dies ein Nachteil für Anwendungen sein kann, die maximale Festigkeit erfordern, kann es auch ein wichtiges Konstruktionsmerkmal sein, wie bei selbstschmierenden Lagern oder Filtern.

Kosten und Volumen

Sintern ist mit hohen anfänglichen Werkzeugkosten für die Matrizen verbunden, aber der automatisierte Prozess führt bei hohen Produktionsvolumina zu sehr niedrigen Stückkosten.

Gießverfahren variieren. Sandguss kann für Einzelstücke sehr günstig sein, während Feinguss und Druckguss höhere Werkzeugkosten haben, aber für mittlere bis hohe Stückzahlen geeignet sind.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung hängt letztendlich von den spezifischen Anforderungen des Bauteils ab, das Sie herstellen müssen.

- Wenn Ihr Hauptaugenmerk auf großen, strukturell komplexen Teilen wie einem Motorverteiler liegt: Gießen ist fast immer die praktikablere und kostengünstigere Methode.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion kleiner, präziser Komponenten wie Getriebezahnrädern liegt: Sintern bietet überlegene Maßgenauigkeit und niedrigere Stückkosten, sobald die Werkzeuge etabliert sind.

- Wenn Ihr Hauptaugenmerk auf einzigartigen Materialeigenschaften liegt, wie kontrollierter Porosität oder der Kombination von Materialien, die sich nicht legieren lassen: Sintern bietet Möglichkeiten, die mit traditionellem Gießen einfach unmöglich sind.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, den Herstellungsweg zu wählen, der am besten zu Ihrer Designabsicht, Ihrem Budget und Ihren Leistungsanforderungen passt.

Zusammenfassungstabelle:

| Merkmal | Gießen | Sintern |

|---|---|---|

| Materialzustand | Flüssig zu Fest | Pulver zu Fest |

| Ideale Teilegröße | Groß, Komplex | Klein, Filigran |

| Maßgenauigkeit | Geringer (oft Bearbeitung erforderlich) | Hoch (Endkonturnah) |

| Hauptstärke | Komplexe Geometrien, große Teile | Hohe Präzision, minimaler Abfall, einzigartige Materialien |

| Typische Materialien | Eisen, Stahl, Aluminium, Messing | Wolframkarbid, Keramiken, Legierungen |

Benötigen Sie Hilfe bei der Auswahl des richtigen Verfahrens für Ihre Komponenten?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für Materialprüfung und Produktion. Ob Ihr Projekt die hochpräzisen Fähigkeiten des Sinterns oder die Vielseitigkeit des Gießens erfordert, unsere Experten können Ihnen helfen, die optimale Lösung zu finden.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Laborziele in Fertigung und Forschung & Entwicklung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Andere fragen auch

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Was sind die Komponenten eines Heiß-Isostatischen Presssystems? Ein Leitfaden für die Kernausrüstung von HIP

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung