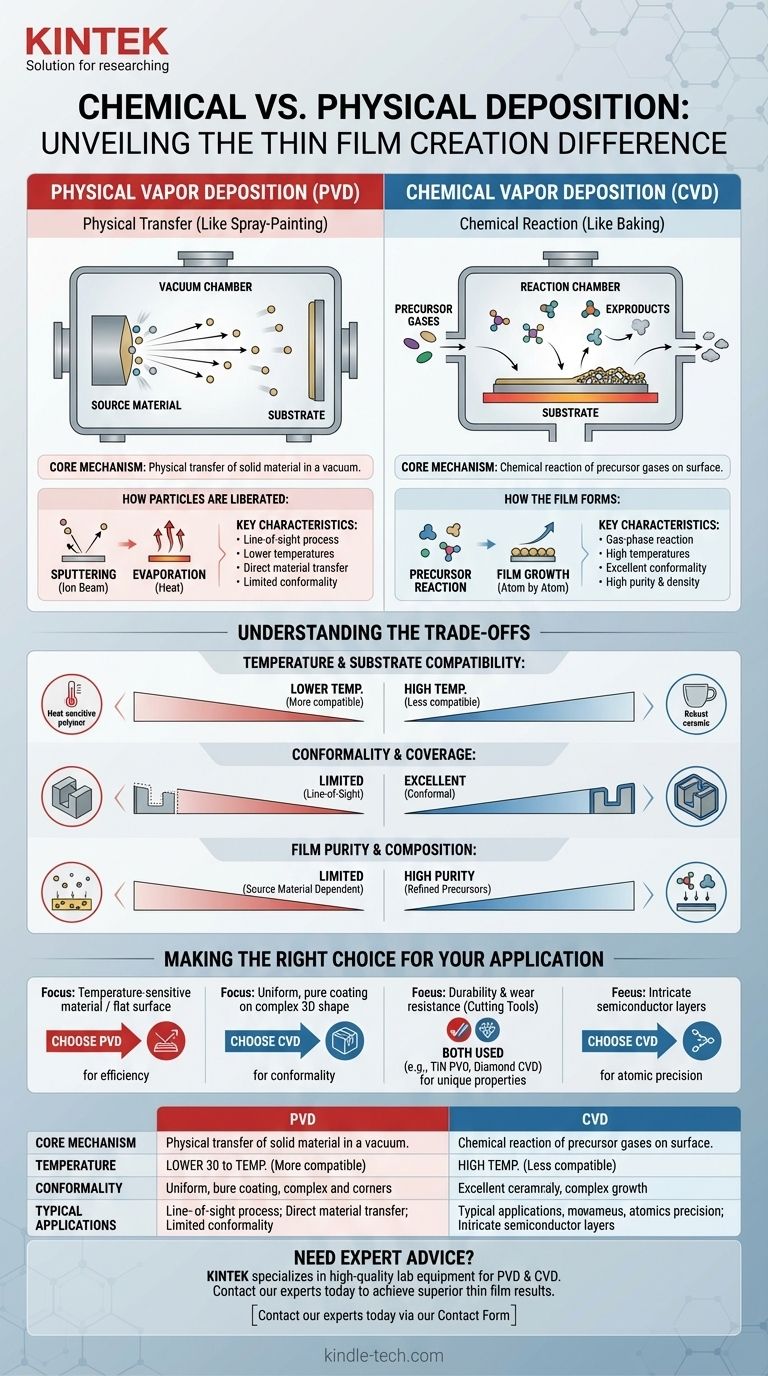

Im Grunde liegt der Unterschied zwischen chemischer und physikalischer Abscheidung darin, wie eine dünne Schicht auf einer Oberfläche erzeugt wird. Die physikalische Abscheidung überträgt ein festes Material physisch von einer Quelle auf das Substrat, ähnlich wie beim Sprühlackieren. Im Gegensatz dazu verwendet die chemische Abscheidung Vorläufergase, die an der Oberfläche des Substrats eine chemische Reaktion eingehen, um ein völlig neues festes Material zu bilden, ähnlich wie beim Backen eines Kuchens aus Zutaten.

Die grundlegende Unterscheidung liegt im Prozess: Die physikalische Gasphasenabscheidung (PVD) ist ein gerichteter Transfer eines vorhandenen Materials, während die chemische Gasphasenabscheidung (CVD) eine chemische Erzeugung eines neuen Materials ist, das sich jeder Form anpassen kann.

Verständnis der Physikalischen Gasphasenabscheidung (PVD)

Der Kernmechanismus: Physikalische Übertragung

PVD-Prozesse finden in einer Vakuumkammer statt, damit sich Partikel frei bewegen können.

Hohe Energie wird verwendet, um Atome oder Moleküle aus einem festen Quellmaterial zu lösen. Diese gelösten Partikel wandern dann durch das Vakuum und kondensieren auf einem kühleren Substrat, wodurch eine feste dünne Schicht entsteht.

Wie Partikel gelöst werden

Die Methode der Freisetzung definiert die spezifische P_VD_-Technik.

Dies geschieht durch mechanische, elektromechanische oder thermodynamische Mittel. Zum Beispiel verwendet Sputtern einen Ionenstrahl, um Partikel aus der Quelle herauszuschlagen, während Verdampfen Hitze verwendet, um das Quellmaterial in Dampf umzuwandeln.

Hauptmerkmale von PVD

Da PVD ein gerichteter Prozess ist, wird die Beschichtung hauptsächlich auf Oberflächen aufgebracht, die direkt der Quelle ausgesetzt sind.

Diese Methode arbeitet im Allgemeinen bei niedrigeren Temperaturen als die chemische Abscheidung und kann eine breite Palette von Materialien, einschließlich Metalle, Legierungen und Keramiken, abscheiden, ohne deren grundlegende Zusammensetzung zu verändern.

Verständnis der Chemischen Gasphasenabscheidung (CVD)

Der Kernmechanismus: Chemische Reaktion

CVD ist im Grunde ein Syntheseverfahren.

Es beginnt mit der Einführung eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer. Das Substrat in der Kammer wird auf eine bestimmte Temperatur erhitzt, die eine chemische Reaktion auslöst.

Wie der Film entsteht

Die Vorläufergase reagieren oder zersetzen sich auf der heißen Substratoberfläche.

Diese Reaktion bildet einen neuen, stabilen Feststofffilm, und die chemischen Nebenprodukte werden dann als Abgas aus der Kammer entfernt. Der Film wächst buchstäblich Atom für Atom auf der Oberfläche.

Hauptmerkmale von CVD

Da die Vorläufergase um komplexe Objekte strömen können, bietet CVD eine ausgezeichnete Konformität. Das bedeutet, dass es hochgleichmäßige Beschichtungen auf komplizierten 3D-Formen und Innenflächen erzeugen kann.

Der Prozess führt oft zu hochreinen, dichten und haltbaren Filmen mit ausgezeichneter Haftung, was ihn für Branchen wie die Halbleiterfertigung unerlässlich macht.

Verständnis der Kompromisse

Temperatur und Substratverträglichkeit

PVD ist im Allgemeinen ein Prozess bei niedrigerer Temperatur und eignet sich daher zum Beschichten von Materialien, die hoher Hitze nicht standhalten können, wie bestimmte Polymere oder vorbearbeitete Komponenten.

CVD erfordert typischerweise sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben, was die Arten von Substraten, die verwendet werden können, ohne Schäden zu verursachen, einschränken kann.

Konformität und Abdeckung

CVD eignet sich hervorragend zur Erzeugung gleichmäßiger Beschichtungen auf komplexen, nicht planaren Oberflächen. Die gasförmige Natur des Prozesses stellt sicher, dass alle Oberflächen gleichmäßig beschichtet werden.

PVD ist eine gerichtete Technik. Dies erschwert die Beschichtung von Hinterschneidungen, scharfen Ecken oder der Innenseite tiefer Gräben, was oft zu einer dünneren Beschichtung auf vertikalen Wänden als auf horizontalen Flächen führt.

Filmreinheit und Zusammensetzung

CVD kann Filme von außergewöhnlich hoher Reinheit erzeugen. Die Vorläufergase können auf Teile-pro-Milliarde-Werte verfeinert werden, wodurch sichergestellt wird, dass der resultierende Film frei von Verunreinigungen ist.

Bei PVD wird die Reinheit des abgeschiedenen Films direkt durch die Reinheit des verwendeten Quellmaterials begrenzt. Jede Verunreinigung in der Quelle wird auf den Film übertragen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen diesen Methoden erfordert ein klares Verständnis Ihres Endziels. Die Geometrie Ihres Teils, das erforderliche Material und die gewünschten Filmeigenschaften bestimmen den besten Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials oder einer ebenen Fläche mit einem bestimmten Metall oder einer Legierung liegt: PVD ist oft die direktere, effizientere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochgleichmäßigen, reinen und fehlerfreien Beschichtung auf einer komplexen 3D-Form liegt: CVD ist aufgrund seiner außergewöhnlichen Konformität und Kontrolle über das Filmwachstum die überlegene Methode.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit bei einem Schneidwerkzeug liegt: Beide Methoden werden eingesetzt, aber spezifische PVD-Beschichtungen (wie TiN) und CVD-Beschichtungen (wie Diamant) werden wegen ihrer einzigartigen Eigenschaften ausgewählt.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau der komplizierten Schichten eines Halbleiterchips liegt: CVD bietet die für das Wachstum der erforderlichen hochwertigen kristallinen Filme notwendige atomare Präzision.

Das Verständnis dieses grundlegenden Unterschieds – physikalischer Transfer gegenüber chemischer Reaktion – ist der Schlüssel zur Auswahl der optimalen Abscheidungstechnologie für Ihr spezifisches technisches Ziel.

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Kernmechanismus | Physikalischer Materialtransfer (gerichtete Sicht) | Chemische Reaktion auf der Substratoberfläche |

| Temperatur | Niedrigere Temperaturen | Hohe Temperaturen erforderlich |

| Konformität | Begrenzt; beschichtet freiliegende Oberflächen | Ausgezeichnet; gleichmäßige Beschichtung auf komplexen 3D-Formen |

| Typische Anwendungen | Beschichtung ebener Oberflächen, temperaturempfindlicher Materialien | Halbleiterfertigung, komplizierte Teile |

Benötigen Sie eine fachkundige Beratung bei der Auswahl der richtigen Abscheidungsmethode für Ihr Labor?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Ob Sie die präzise Steuerung von PVD-Systemen oder die konformen Beschichtungen von CVD-Reaktoren benötigen, unsere Lösungen sind darauf ausgelegt, Ihre Forschungs- und Produktionsergebnisse zu verbessern.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie wir Ihre spezifischen Laborherausforderungen unterstützen und Ihnen helfen können, überlegene Ergebnisse bei Dünnschichten zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird