Im Kern liegt der Unterschied zwischen einer Beschichtung und einer Dünnschicht in der Skalierung und dem Prozess. Eine Dünnschicht ist eine hochspezifische Art von Beschichtung, die durch eine Dicke im Nanometerbereich bis zu einigen Mikrometern definiert ist und durch die Abscheidung einzelner Atome oder Moleküle aufgebaut wird. „Beschichtung“ ist ein viel breiterer funktionaler Begriff für jede Schicht, die auf eine Oberfläche aufgetragen wird, unabhängig von ihrer Dicke oder der Art der Anwendung.

Während alle Dünnschichten als Beschichtungen betrachtet werden können, sind nicht alle Beschichtungen Dünnschichten. Der Unterschied liegt darin, ob die Eigenschaften der Schicht durch die Eigenschaften ihres Bulk-Materials (eine allgemeine Beschichtung) oder durch ihre atomare Dicke und Struktur (eine Dünnschicht) bestimmt werden.

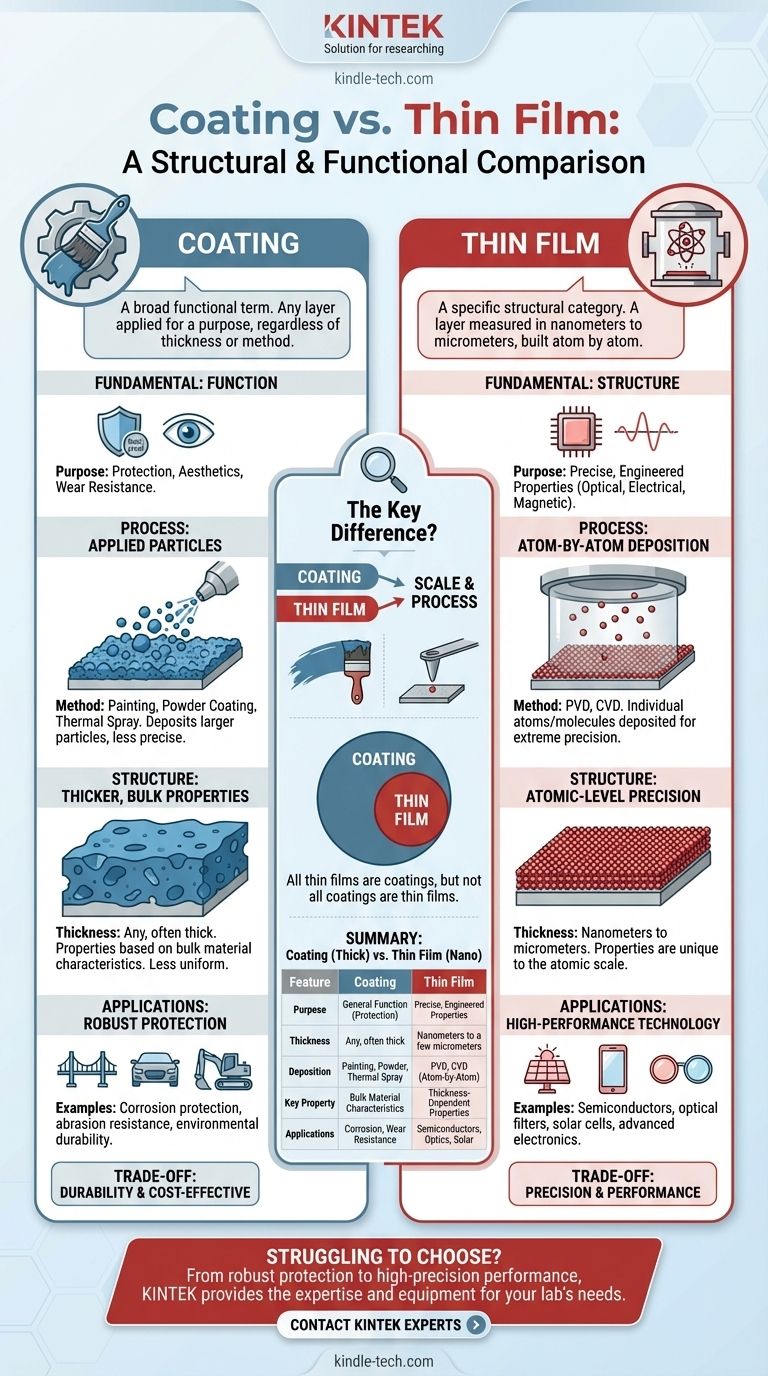

Der grundlegende Unterschied: Funktion vs. Struktur

Die Verwirrung zwischen diesen Begriffen entsteht, weil der eine einen allgemeinen Zweck beschreibt, während der andere eine spezifische physikalische Form beschreibt.

„Beschichtung“: Ein breiter funktionaler Begriff

Eine Beschichtung ist jedes Material, das auf die Oberfläche eines Objekts, bekannt als Substrat, aufgetragen wird. Ihr Zweck ist es, eine neue oder verbesserte Eigenschaft zu verleihen.

Dies ist eine Überkategorie. Ein Anstrich auf einem Haus ist eine Beschichtung. Eine Chromschicht auf einer Autobremse ist eine Beschichtung. Das Ziel ist die Funktion – Schutz, Ästhetik oder Verschleißfestigkeit.

„Dünnschicht“: Eine präzise strukturelle Kategorie

Eine Dünnschicht ist eine Materialschicht, deren Dicke von Bruchteilen eines Nanometers bis zu mehreren Mikrometern reicht. Sie ist eine spezifische strukturelle Klasse von Beschichtungen.

Das definierende Merkmal ist, dass die Dicke des Films so minimal ist, dass seine Eigenschaften (optisch, elektrisch, magnetisch) sich grundlegend vom Bulk-Material unterscheiden.

Der entscheidende Unterschied: Prozess und Eigenschaften

Das „Wie“ und „Warum“ ihrer Entstehung offenbart die wichtigsten Unterschiede. Es ist eine Frage des Aufbaus mit Atomen im Vergleich zum Auftragen von Partikeln.

Abscheidungsmethode: Atome vs. Partikel

Dünnschichten werden durch Prozesse wie Physikalische Gasphasenabscheidung (PVD) oder Chemische Gasphasenabscheidung (CVD) erzeugt, bei denen einzelne Atome oder Moleküle einzeln auf ein Substrat abgeschieden werden. Dies ermöglicht extreme Präzision und Reinheit.

Die meisten anderen Beschichtungen werden mit Methoden wie Lackieren, Pulverbeschichten oder Thermisches Spritzen aufgetragen, bei denen größere Partikel des Materials abgeschieden werden. Dieser Prozess ist auf mikroskopischer Ebene weniger präzise.

Resultierende Struktur und Dicke

Die Abscheidung von Dünnschichten auf atomarer Ebene ermöglicht eine unübertroffene Kontrolle über Dicke, Dichte und Gleichmäßigkeit. Diese Präzision ermöglicht ihre einzigartigen, maßgeschneiderten Eigenschaften.

Dickere Beschichtungen sind auf Mikroebene von Natur aus weniger gleichmäßig. Ihre Eigenschaften basieren auf den Bulk-Eigenschaften des aufgetragenen Materials, nicht auf der präzisen Dicke der Schicht selbst.

Auswirkungen auf die Leistung

Die einzigartige, maßgeschneiderte Struktur von Dünnschichten verleiht ihnen Eigenschaften, die dickere Beschichtungen nicht erreichen können. Sie werden verwendet, um Licht präzise zu manipulieren (Antireflexion), den Stromfluss zu steuern (Halbleiter) oder spezifische magnetische Verhaltensweisen zu erzeugen.

Dickere Beschichtungen werden hauptsächlich für robusten, großflächigen Schutz vor Korrosion, Abrieb und Umwelteinflüssen verwendet.

Die Kompromisse verstehen

Die Wahl zwischen einer Dünnschicht und einer konventionellen dicken Beschichtung ist eine Entscheidung, die von Leistungsanforderungen und Kosten bestimmt wird.

Warum eine Dünnschicht wählen? Präzision und Leistung

Dünnschichten sind für Hochtechnologieanwendungen unerlässlich. Ihre einzigartigen optischen und elektrischen Eigenschaften sind unverzichtbar für Produkte wie Solarmodule, Computerchips und fortschrittliche Linsen.

Diese Präzision hat ihren Preis. Die Dünnschichtabscheidung erfordert Vakuumkammern und hochentwickelte Geräte, was sie zu einem komplexeren und teureren Prozess macht.

Wann ist eine dickere Beschichtung besser? Haltbarkeit und Kosten

Für robusten, großflächigen Schutz ist eine dickere Beschichtung fast immer die richtige Wahl. Sie bietet eine dauerhafte physikalische Barriere gegen mechanischen Verschleiß und Korrosion.

Diese Methoden sind im Allgemeinen schneller, kostengünstiger und besser geeignet, um große oder unregelmäßig geformte Objekte zu beschichten, bei denen atomare Präzision unnötig ist.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung des richtigen Begriffs zeigt ein klares Verständnis der Technologie und ihres Zwecks. Ihre Wahl hängt davon ab, welchen Aspekt der Schicht Sie hervorheben möchten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Funktion liegt: Verwenden Sie den Begriff „Beschichtung“. Zum Beispiel: „Wir brauchen eine Schutzbeschichtung, um Rost zu verhindern.“

- Wenn Ihr Hauptaugenmerk auf der präzisen, submikronen Struktur und ihren einzigartigen Eigenschaften liegt: Verwenden Sie den Begriff „Dünnschicht“. Zum Beispiel: „Das Gerät verwendet eine mehrschichtige Dünnschicht, um spezifische Lichtwellenlängen zu filtern.“

- Wenn Ihr Hauptaugenmerk auf der Manipulation von Licht liegt: Verwenden Sie „optische Beschichtung“, mit dem Verständnis, dass dies fast immer mit Dünnschichttechnologie erreicht wird.

Letztendlich geht es bei der Unterscheidung zwischen einer Beschichtung und einer Dünnschicht darum, von einer allgemeinen Beschreibung des Zwecks zu einer präzisen Definition von Struktur und Leistung überzugehen.

Zusammenfassungstabelle:

| Merkmal | Beschichtung | Dünnschicht |

|---|---|---|

| Hauptzweck | Allgemeine Funktion (Schutz, Ästhetik) | Präzise, maßgeschneiderte Eigenschaften |

| Typische Dicke | Beliebige Dicke, oft dick | Nanometer bis wenige Mikrometer |

| Abscheidungsmethode | Lackieren, Pulverbeschichten, Thermisches Spritzen | PVD, CVD (Atom-für-Atom-Abscheidung) |

| Schlüsseleigenschaft | Bulk-Materialeigenschaften | Dickenabhängige Eigenschaften |

| Häufige Anwendungen | Korrosionsschutz, Verschleißfestigkeit | Halbleiter, optische Filter, Solarzellen |

Haben Sie Schwierigkeiten, die richtige Oberflächenlösung für die spezifischen Anforderungen Ihres Labors zu finden? Ob Ihr Projekt den robusten Schutz einer Standardbeschichtung oder die hochpräzise Leistung einer Dünnschicht erfordert, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihnen zu helfen. Wir sind darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien bereitzustellen, um Ihre gewünschten Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist der Prozess der Beschichtungsabscheidung? Ein Schritt-für-Schritt-Leitfaden für die Dünnschichttechnik

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten