Im Kern ist die Beschichtungsabscheidung ein hochkontrollierter Prozess der Aufbringung eines dünnen Materialfilms auf eine Oberfläche, die als Substrat bezeichnet wird. Dies wird erreicht, indem zunächst das Substrat sorgfältig gereinigt, dann ein Quellmaterial im Vakuum verdampft und schließlich dieser Dampf kondensiert, um eine neue, funktionale Schicht auf der Oberfläche des Substrats, Atom für Atom, zu bilden.

Der Schlüssel zu einer erfolgreichen Beschichtungsabscheidung liegt nicht nur in der Anwendung selbst, sondern in der Schaffung einer außergewöhnlich reinen Umgebung. Bei dem Prozess geht es im Grunde darum, alle Verunreinigungen und Variablen zu entfernen, damit eine neue Oberfläche mit atomarer Präzision konstruiert werden kann.

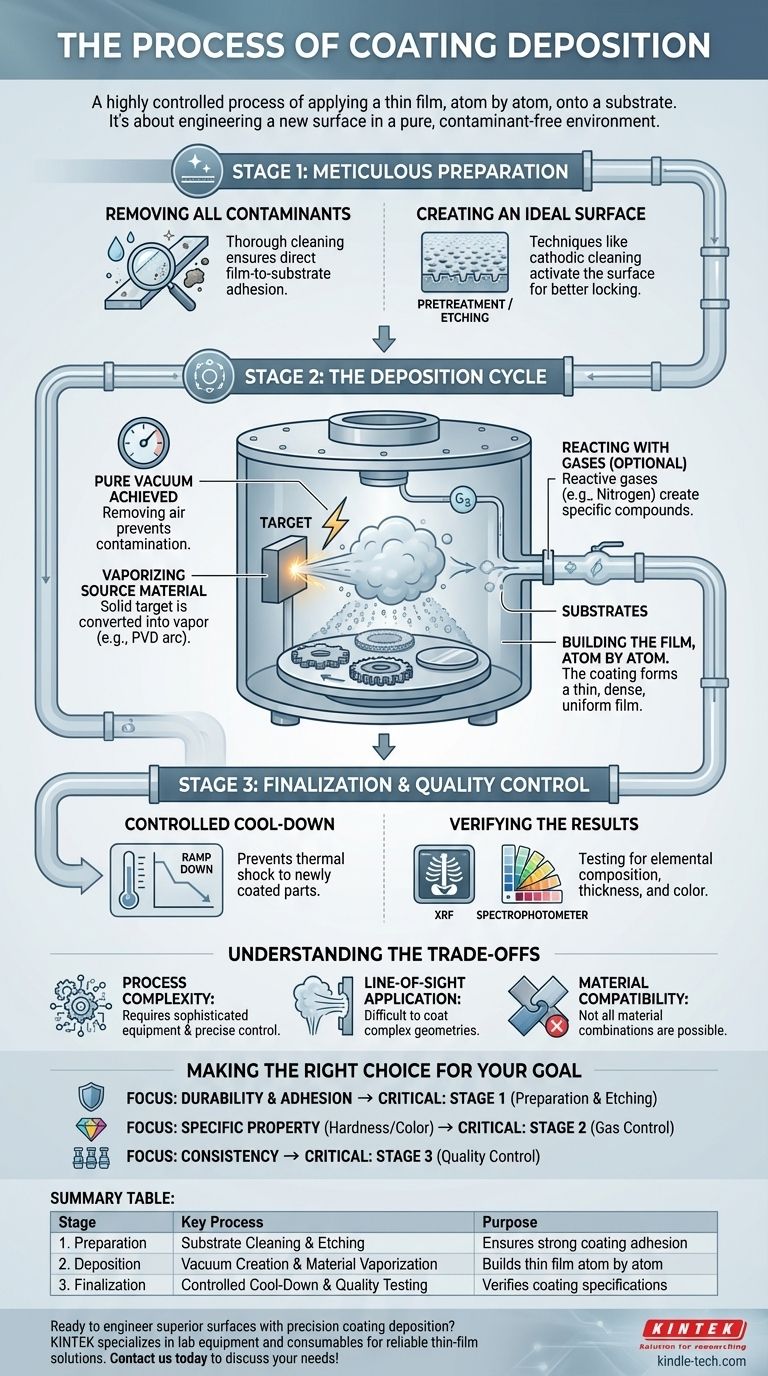

Stufe 1: Sorgfältige Vorbereitung

Bevor eine Beschichtung aufgetragen werden kann, muss sich das Substrat in einem perfekten Zustand befinden, um diese aufzunehmen. Diese Vorbereitungsphase ist wohl die wichtigste, um sicherzustellen, dass die endgültige Beschichtung richtig haftet und wie vorgesehen funktioniert.

Entfernung aller Verunreinigungen

Der erste Schritt ist die gründliche Reinigung des Substrats. Öl, Fett, Staub oder andere Oberflächenverunreinigungen verhindern, dass die Beschichtung eine starke Verbindung eingeht.

Diese anfängliche Reinigung stellt sicher, dass der abgeschiedene Film direkt auf dem Substratmaterial haftet und nicht auf einer Schicht von Schmutz.

Schaffung einer idealen Oberfläche

Bei vielen Prozessen reicht eine einfache Reinigung nicht aus. Das Substrat kann einer Vorbehandlung oder einem Ätzprozess unterzogen werden.

Dieser Schritt verwendet Techniken wie die kathodische Reinigung, um die Oberfläche mikroskopisch aufzurauen oder zu aktivieren, wodurch eine empfänglichere Grundlage geschaffen wird, an der die Beschichtung haften kann.

Stufe 2: Der Abscheidungszyklus

Nachdem das Substrat vorbereitet ist, gelangt es in eine Vakuumkammer, in der der Kernprozess der Abscheidung stattfindet. Dieser Zyklus ist durch präzise Kontrolle von Temperatur, Druck und Materialien definiert.

Erreichen eines reinen Vakuums

Die Kammer wird versiegelt und die Luft wird abgepumpt, um ein Vakuum zu erzeugen. Dies wird oft als „Hochfahrphase“ bezeichnet.

Die Entfernung der Luft ist unerlässlich, da herumfliegende Partikel (wie Sauerstoff oder Stickstoff) sonst mit dem verdampften Beschichtungsmaterial reagieren und den Endfilm verunreinigen würden, wodurch sich seine Eigenschaften ändern.

Verdampfen des Quellmaterials

Das feste Material, das für die Beschichtung vorgesehen ist und als Target (Zielmaterial) bezeichnet wird, wird in einen Dampf umgewandelt.

Bei der physikalischen Gasphasenabscheidung (PVD) geschieht dies oft, indem das Target mit einem energiereichen elektrischen Lichtbogen beschossen wird, der das Metall verdampft und ionisiert.

Reaktion mit Gasen (optional)

Um spezifische Beschichtungsverbindungen mit gewünschten Eigenschaften zu erzeugen, werden reaktive Gase in die Kammer eingeleitet.

Beispielsweise kann Stickstoffgas eingeleitet werden, um mit einem verdampften Titan-Target zu reagieren. Dies bildet eine Titannitrid-Verbindung auf dem Substrat, die extrem hart ist und eine charakteristische Goldfarbe aufweist.

Aufbau der Schicht, Atom für Atom

Das verdampfte Material, nun in Form eines Plasmas oder einer Dampfwolke, wandert durch das Vakuum und kondensiert auf den kühleren Substraten.

Dies ist der Abscheidungsschritt, bei dem die Beschichtung Schicht für Atomschicht aufgebaut wird und einen dünnen, dichten und hochgradig gleichmäßigen Film bildet.

Stufe 3: Fertigstellung und Qualitätskontrolle

Sobald die gewünschte Schichtdicke erreicht ist, endet der Prozess mit einem kontrollierten Herunterfahren und einer Überprüfung.

Kontrolliertes Abkühlen

Die Kammer wird in einer „Abfahrphase“ vorsichtig auf Umgebungstemperatur und -druck zurückgeführt. Ein kontrolliertes Kühlsystem wird verwendet, um thermische Schocks an den neu beschichteten Teilen zu verhindern.

Überprüfung der Ergebnisse

Die Qualitätskontrolle ist nicht verhandelbar. Jede Charge beschichteter Komponenten wird getestet, um sicherzustellen, dass sie die erforderlichen Spezifikationen erfüllt.

Spezialisierte Geräte wie ein Röntgenfluoreszenz-(RFA-)Gerät werden verwendet, um die elementare Zusammensetzung und Dicke der Beschichtung präzise zu messen, während ein Spektralphotometer zur Überprüfung der Farbe eingesetzt werden kann.

Die Kompromisse verstehen

Obwohl leistungsstark, weisen Abscheidungsprozesse wie PVD inhärente Eigenschaften auf, die berücksichtigt werden müssen.

Prozesskomplexität

Dies ist kein einfacher Tauch- oder Lackierprozess. Er erfordert hochentwickelte, teure Ausrüstung und präzise Kontrolle über zahlreiche Variablen, vom Vakuumdruck bis zur Gaszusammensetzung.

Direktstrahl-Anwendung

Die meisten Gasphasenabscheidungsmethoden sind „Direktstrahl-Prozesse“. Das verdampfte Material bewegt sich in einer geraden Linie, was es schwierig machen kann, komplexe Innengeometrien oder tiefe Spalten gleichmäßig zu beschichten.

Materialverträglichkeit

Der Prozess wird durch die Fähigkeit definiert, ein Quellmaterial zu verdampfen und es auf ein Substrat aufzubringen. Bestimmte Materialkombinationen sind für diese Methode schwieriger oder einfach unvereinbar.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Schritte ermöglicht es Ihnen, sich auf den Teil des Prozesses zu konzentrieren, der für Ihr gewünschtes Ergebnis am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Haftung liegt: Ihr Erfolg hängt vollständig von der sorgfältigen Reinigung und Oberflächenvorbehandlung in Stufe 1 ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer bestimmten Eigenschaft (wie Härte oder Farbe) liegt: Die präzise Kontrolle der reaktiven Gase während des Abscheidungszyklus in Stufe 2 ist der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf der Konsistenz über eine große Charge von Teilen liegt: Ein rigoroses und wiederholbares Qualitätskontrollprotokoll in Stufe 3 ist nicht verhandelbar.

Letztendlich bedeutet die Beherrschung des Abscheidungsprozesses, eine Umgebung systematisch zu kontrollieren, um die Oberfläche eines Materials für einen bestimmten Zweck zu konstruieren.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Vorbereitung | Substratreinigung & Ätzen | Gewährleistet starke Haftung der Beschichtung |

| 2. Abscheidung | Vakuumerzeugung & Materialverdampfung | Baut die Dünnschicht Atom für Atom auf |

| 3. Fertigstellung | Kontrolliertes Abkühlen & Qualitätstests | Überprüft die Beschichtungsspezifikationen |

Bereit, überlegene Oberflächen mit präziser Beschichtungsabscheidung zu konstruieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Beschichtungsprozesse und beliefert Labore, die zuverlässige Dünnschichtlösungen benötigen. Unsere Expertise stellt sicher, dass Ihre Abscheidungsprojekte optimale Haftung, spezifische Materialeigenschaften und konsistente Ergebnisse über Chargen hinweg erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Beschichtungsanwendungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien