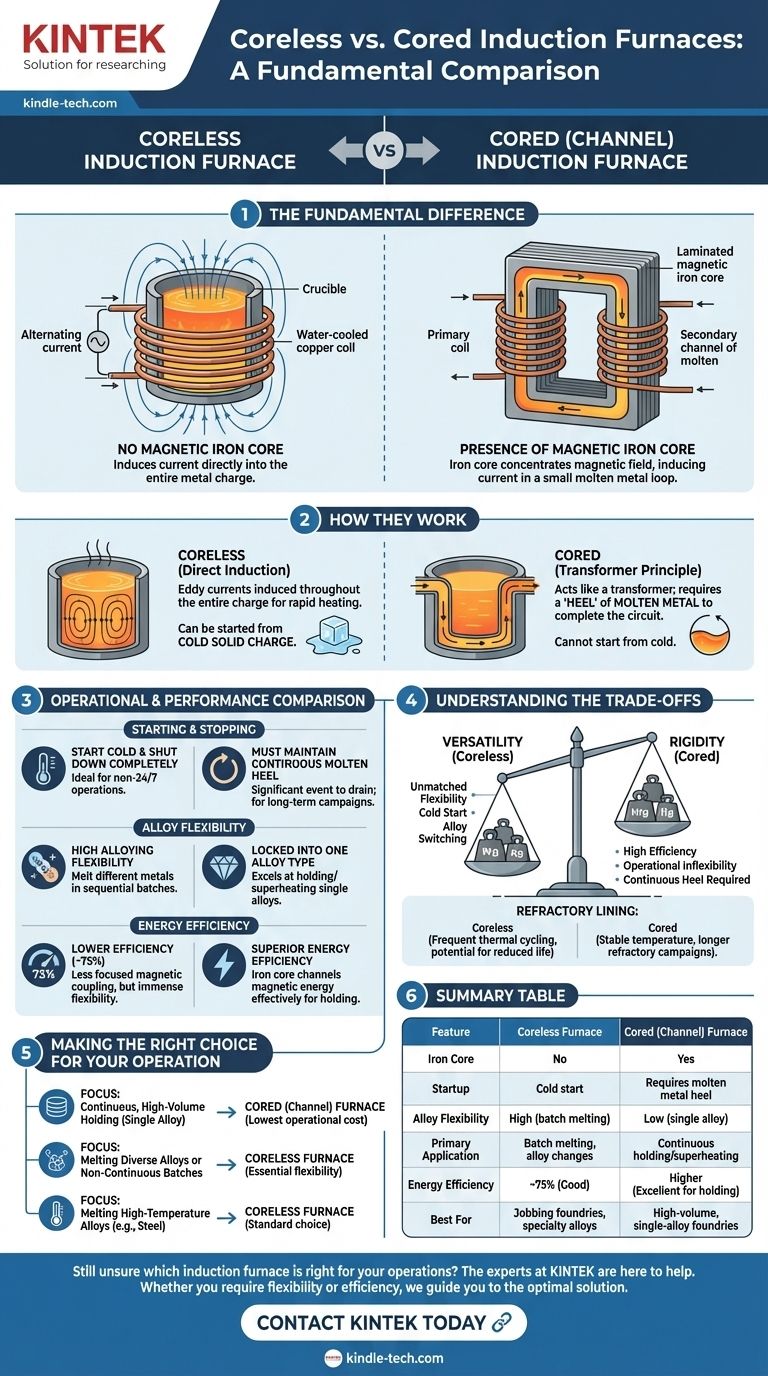

Im Grunde genommen besteht der grundlegende Unterschied zwischen einem kernlosen und einem Kerninduktionsofen in der Anwesenheit eines magnetischen Eisenkerns. Ein Kernofen, auch als Kanalschmelzofen bekannt, verwendet einen Eisenkern, um das Magnetfeld zu konzentrieren und Strom in einer kleinen Schleife von geschmolzenem Metall zu induzieren. Ein kernloser Ofen hat keinen solchen Kern; er induziert Strom direkt in die gesamte Metallcharge, die sich im Tiegel befindet.

Die Wahl zwischen diesen beiden Bauformen ist ein strategischer Kompromiss. Kernöfen (Kanalöfen) bieten eine überlegene Energieeffizienz für das Halten großer, kontinuierlicher Mengen eines einzelnen Metalls, während kernlose Öfen die betriebliche Flexibilität bieten, verschiedene Legierungen aus einem Kaltstart heraus zu schmelzen.

Der grundlegende Designunterschied

Die Anwesenheit oder Abwesenheit eines Eisenkerns bestimmt, wie jeder Ofen arbeitet, seine Anwendungen und sein Effizienzprofil. Die beiden Bauformen funktionieren nach völlig unterschiedlichen Induktionsprinzipien.

Wie ein Kernofen (Kanalofen) funktioniert

Ein Kernofen funktioniert ähnlich wie ein Transformator. Er verfügt über eine Primärspule, die um einen Eisenkern gewickelt ist und dadurch ein starkes, konzentriertes Magnetfeld erzeugt.

Eine separate, kontinuierliche Schleife oder ein "Kanal" aus geschmolzenem Metall durchläuft diesen Kern und fungiert als einwandige Sekundärwicklung. Das intensive Magnetfeld induziert einen starken Strom in dieser Metallschleife, wodurch effizient Wärme erzeugt wird.

Dieses Design erfordert, dass jederzeit ein "Restbad" aus geschmolzenem Metall vorhanden ist, um den Stromkreis zu schließen. Das bedeutet, dass er nicht aus einem kalten, festen Zustand gestartet werden kann.

Wie ein kernloser Ofen funktioniert

Ein kernloser Ofen besteht aus einem feuerfesten Tiegel, der die Metallcharge aufnimmt. Dieser Tiegel ist von einer wassergekühlten Kupferwicklung umgeben.

Wenn Wechselstrom durch die Spule fließt, erzeugt er ein Magnetfeld, das direkt mit dem Metall im Tiegel koppelt. Dies induziert Wirbelströme in der gesamten Charge, wodurch diese schnell erhitzt und geschmolzen wird.

Da er die gesamte Charge gleichzeitig beeinflusst und keine erforderliche Sekundärschleife hat, kann ein kernloser Ofen mit einer vollständig kalten, festen Charge gestartet werden.

Betriebs- und Leistungsvergleich

Die Designunterschiede führen zu deutlichen Vorteilen und Nachteilen in einer Produktionsumgebung. Das Verständnis dieser Unterschiede ist entscheidend für die Auswahl des richtigen Werkzeugs für Ihren metallurgischen Prozess.

Starten und Stoppen

Der größte Vorteil eines kernlosen Ofens ist seine Fähigkeit, kalt gestartet und vollständig abgeschaltet zu werden. Dies macht ihn ideal für Betriebe, die nicht rund um die Uhr laufen oder häufig die Legierungen wechseln müssen.

Ein Kernofen muss jederzeit ein kontinuierliches Restbad aufrechterhalten, um zu funktionieren. Das vollständige Entleeren des Ofens ist ein bedeutendes Ereignis, weshalb er nur für kontinuierliche Langzeitkampagnen mit einer einzigen Legierung geeignet ist.

Anwendung und Legierungsflexibilität

Der kernlose Ofen ist die klare Wahl für Legierungsflexibilität. Sie können eine Charge Stahl schmelzen, den Ofen leeren und dann eine Charge eines anderen Metalls schmelzen.

Der Kernofen ist funktional für lange Zeiträume auf einen Legierungstyp festgelegt. Er eignet sich hervorragend als Halte- und Nachschmelzanlage in großen Gießereien, beispielsweise für Gusseisen, wo stets eine konstante Versorgung mit geschmolzenem Metall benötigt wird.

Energieeffizienz

Für seine spezifische Aufgabe, große Mengen geschmolzenen Metalls bei konstanter Temperatur zu halten, ist der Kernofen (Kanalofen) energieeffizienter. Der Eisenkern leitet die gesamte magnetische Energie effektiv in die kleine Metallschleife.

Der kernlose Ofen ist im Allgemeinen weniger effizient, wobei die elektrische Effizienz oft bei etwa 75 % liegt. Die magnetische Kopplung ist weniger fokussiert, dies ist jedoch der Preis für seine immense Flexibilität.

Die Kompromisse verstehen

Kein Ofen ist universell überlegen; es handelt sich um spezialisierte Werkzeuge mit inhärenten Kompromissen.

Die Starrheit von Kernöfen

Der primäre Kompromiss für die hohe Effizienz eines Kernofens ist seine betriebliche Inflexibilität. Die Notwendigkeit, ein Restbad aufrechtzuerhalten, macht ihn ungeeignet für Batch-Arbeiten oder häufige Legierungswechsel. Es ist eine dedizierte Einzweckmaschine.

Die Vielseitigkeit von kernlosen Öfen

Der kernlose Ofen tauscht Spitzenleistung gegen unübertroffene Vielseitigkeit. Die Fähigkeit, kalt zu starten und Legierungen zu wechseln, ist eine entscheidende Funktion für Lohnfertiger, Forschungseinrichtungen und Hersteller von Speziallegierungen.

Überlegungen zur feuerfesten Auskleidung

Obwohl vielseitig, kann der häufige thermische Zyklus (Heizen und Abkühlen) und die potenzielle chemische Belastung durch verschiedene Legierungen in einem kernlosen Ofen die Lebensdauer seiner feuerfesten Auskleidung verkürzen. Ein Kernofen, der bei relativ stabiler Temperatur gehalten wird, bietet im Allgemeinen längere Auskleidungskampagnen.

Die richtige Wahl für Ihren Betrieb treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf dem kontinuierlichen Halten einer einzelnen Legierung in großen Mengen liegt: Ein Kernofen (Kanalofen) bietet die niedrigsten Betriebskosten und die höchste Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen verschiedener Legierungen oder dem Betrieb nicht kontinuierlicher Chargen liegt: Ein kernloser Ofen bietet die notwendige Flexibilität zum Starten, Stoppen und Wechseln von Materialien.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Hochtemperaturlegierungen wie Stahl liegt: Ein kernloser Ofen ist die Standard- und praktischste Wahl für diese Anwendung.

Das Verständnis dieser grundlegenden Designunterschiede ermöglicht es Ihnen, die präzise Technologie auszuwählen, die Ihren betrieblichen Anforderungen entspricht.

Zusammenfassungstabelle:

| Merkmal | Kernloser Ofen | Kernofen (Kanalofen) |

|---|---|---|

| Eisenkern | Nein | Ja |

| Start | Kaltstart | Erfordert geschmolzenes Restbad |

| Legierungsflexibilität | Hoch (Chargenschmelzen) | Gering (einzelne Legierung) |

| Hauptanwendung | Chargenschmelzen, Legierungswechsel | Kontinuierliches Halten/Nachschmelzen |

| Energieeffizienz | ~75 % (Gut) | Höher (Ausgezeichnet zum Halten) |

| Am besten geeignet für | Lohnfertiger, Speziallegierungen | Großvolumige Gießereien mit einer Legierung |

Sie sind sich immer noch nicht sicher, welcher Induktionsofen für Ihre Labor- oder Gießereibetriebe geeignet ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Metallschmelzanforderungen. Ob Sie die Flexibilität eines kernlosen Ofens oder die Effizienz eines Kernsystems benötigen, wir können Sie zur optimalen Lösung führen.

Kontaktieren Sie KINTEL noch heute, um Ihre Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten. Lassen Sie uns Ihnen helfen, die Effizienz Ihres Prozesses zu steigern und hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen