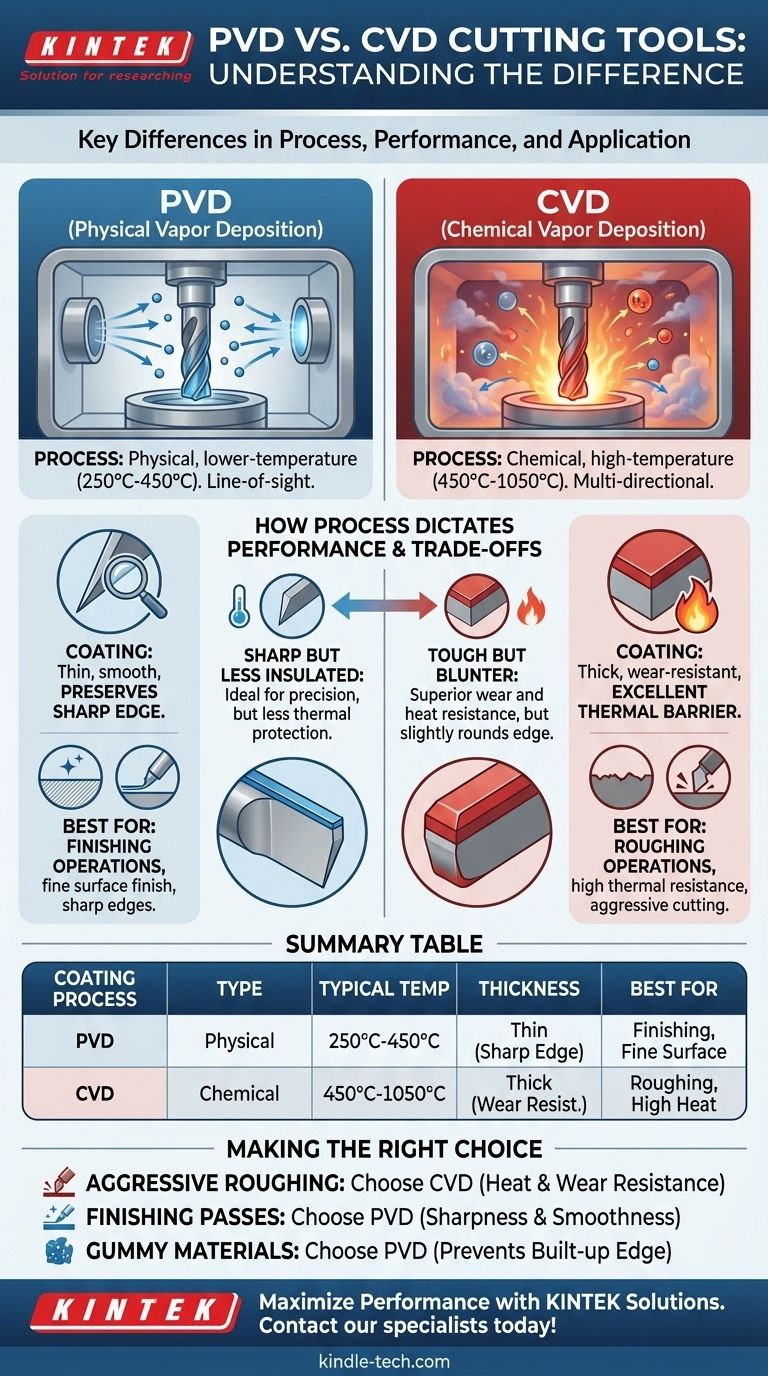

Der grundlegende Unterschied zwischen PVD- und CVD-Beschichtungen liegt in ihrem Auftragsprozess. PVD (Physical Vapor Deposition, Physikalische Gasphasenabscheidung) ist ein physikalischer Prozess bei niedrigerer Temperatur, der eine dünne, glatte Beschichtung abscheidet und so eine scharfe Schneidkante erhält. Im Gegensatz dazu ist CVD (Chemical Vapor Deposition, Chemische Gasphasenabscheidung) ein chemischer Hochtemperaturprozess, der eine dickere, verschleißfestere Beschichtung erzeugt, die sich hervorragend als thermische Barriere eignet.

Bei Ihrer Wahl der Werkzeugbeschichtung geht es nicht darum, welcher Prozess universell überlegen ist, sondern welcher genau für die jeweilige Aufgabe geeignet ist. Verwenden Sie PVD für die Präzision von Schlichtdurchgängen und CVD für die rohe Haltbarkeit, die beim Schruppen erforderlich ist.

Der grundlegende Prozessunterschied

Die Namen „Physical Vapor Deposition“ und „Chemical Vapor Deposition“ beschreiben direkt ihren Kernunterschied. Der eine basiert auf physikalischen Mechanismen, der andere auf chemischen Reaktionen, und dies bestimmt jede Eigenschaft der endgültigen Beschichtung.

Wie PVD funktioniert (Physikalische Abscheidung)

PVD ist ein Sichtlinienprozess, der typischerweise bei niedrigeren Temperaturen zwischen 250 °C und 450 °C arbeitet.

Bei dieser Methode wird ein festes Beschichtungsmaterial in einem Vakuum physikalisch verdampft. Diese Atome bewegen sich dann geradlinig und scheiden sich auf der Oberfläche des Schneidwerkzeugs ab, wodurch eine dünne, dichte Schicht entsteht. Man kann es sich wie einen Sprühvorgang auf atomarer Ebene vorstellen.

Wie CVD funktioniert (Chemische Abscheidung)

CVD ist ein mehrdirektionaler Prozess, der deutlich höhere Temperaturen erfordert, oft von 450 °C bis zu 1050 °C.

Hier werden verschiedene Gase in eine Reaktionskammer eingeleitet. Diese Gase reagieren miteinander und mit der Oberfläche des Werkzeugs und bilden eine feste Beschichtung, die auf dem Substrat „wächst“. Diese chemische Reaktion ermöglicht es der Beschichtung, sich gleichmäßig über das gesamte Werkzeug zu bilden, nicht nur an den Stellen, die sich in direkter Sichtlinie befinden.

Wie der Prozess die Leistung bestimmt

Die Unterschiede in Temperatur, Dicke und Abscheidungsmethode wirken sich direkt darauf aus, wie ein beschichtetes Werkzeug in einer bestimmten Bearbeitungsanwendung funktioniert.

Beschichtungsdicke und Kantenschärfe

PVD erzeugt eine dünnere Beschichtung. Dies ist ein erheblicher Vorteil, da dadurch die ursprüngliche, scharfe, geschliffene Kante der Hartmetallwendeplatte erhalten bleibt.

Eine schärfere Kante führt zu geringeren Schnittkräften, einem saubereren Schnitt und einer besseren Oberflächengüte, wodurch PVD ideal für Schlichtoperationen ist.

Thermische Beständigkeit und Verschleiß

CVD erzeugt eine dickere Beschichtung. Diese Dicke bietet eine hochwirksame thermische Barriere, die das Hartmetallsubstrat vor der extremen Hitze isoliert, die beim schweren Zerspanen entsteht.

Diese überlegene Hitze- und Verschleißfestigkeit macht CVD zur optimalen Wahl für Schruppbearbeitung und Hochgeschwindigkeitsbearbeitung, bei der die Werkzeugstandzeit von größter Bedeutung ist.

Haftung und Gleichmäßigkeit

Die chemische Bindung im CVD-Prozess führt typischerweise zu einer ausgezeichneten Haftung am Substrat. Seine gasförmige Natur gewährleistet eine sehr gleichmäßige Beschichtung, selbst bei komplexen Werkzeuggeometrien.

Obwohl PVD ein Sichtlinienprozess ist, ermöglichen moderne Techniken die Werkzeugrotation, um eine gute Abdeckung zu erzielen, und seine niedrigere Temperatur kann ein großer Vorteil für bestimmte Substrate sein.

Die Kompromisse verstehen

Keine der Beschichtungsmethoden ist für jedes Szenario eine perfekte Lösung. Das Verständnis ihrer inhärenten Einschränkungen ist der Schlüssel zur Auswahl einer effektiven Lösung.

PVD: Die scharfe, aber weniger isolierte Kante

Die Hauptstärke von PVD – seine Dünnheit – ist auch eine Einschränkung. Die dünnere Beschichtung bietet weniger thermische Isolierung als CVD, was sie für die hohen Temperaturen aggressiver Schruppbearbeitung weniger geeignet macht.

CVD: Die zähe, aber stumpfere Kante

Die Dicke einer CVD-Beschichtung, obwohl ausgezeichnet für die Verschleißfestigkeit, kann die mikroskopische Schärfe der Schneidkante leicht abrunden. Dies macht sie weniger ideal für Anwendungen, die die absolut feinste Oberflächengüte erfordern, oder für die Bearbeitung von zähen Materialien, die zu Aufbauschneiden neigen.

Substratverträglichkeit

Die extreme Hitze des CVD-Prozesses kann die Zähigkeit und die metallurgischen Eigenschaften einiger Hartmetallsorten beeinträchtigen. Die niedrigere Temperatur von PVD macht es zu einer sichereren Wahl für wärmeempfindliche Substrate und ist der Standard für Schnellarbeitsstahl (HSS)-Werkzeuge, die durch CVD-Temperaturen beschädigt würden.

Die richtige Wahl für Ihre Anwendung treffen

Um die richtige Beschichtung auszuwählen, müssen Sie zunächst Ihre betriebliche Priorität definieren. Das Ziel des Schnitts bestimmt das ideale Werkzeug.

- Wenn Ihr Hauptaugenmerk auf aggressivem Schruppen oder Hochgeschwindigkeitszerspanung liegt: Wählen Sie CVD wegen seiner überlegenen thermischen Barriere und außergewöhnlichen Verschleißfestigkeit unter hohen Hitzebedingungen.

- Wenn Ihr Hauptaugenmerk auf Schlichtdurchgängen und dem Erreichen einer feinen Oberflächengüte liegt: Wählen Sie PVD, um seine unglaublich scharfe Kante und die Eigenschaften der glatten Beschichtung zu nutzen.

- Wenn Sie Edelstahl, Nichteisenmetalle oder „zähe“ Materialien bearbeiten: Wählen Sie ein PVD-beschichtetes Werkzeug, da seine scharfe Kante entscheidend ist, um Aufbauschneiden (BUE) zu verhindern.

- Wenn Sie ein Mehrzweckwerkzeug für den gemischten Einsatz benötigen: Viele moderne Wendeplatten verwenden Mehrschichtbeschichtungen, aber das Verständnis der Eigenschaften der primären äußeren Schicht hilft Ihnen, ihre Leistung vorherzusagen.

Letztendlich ist die Abstimmung der unterschiedlichen Vorteile jedes Beschichtungsprozesses mit den spezifischen Anforderungen Ihrer Bearbeitungsoperation der Schlüssel zur Maximierung von Leistung und Werkzeugstandzeit.

Zusammenfassungstabelle:

| Beschichtungsprozess | Prozesstyp | Typische Temperatur | Beschichtungsdicke | Am besten geeignet für |

|---|---|---|---|---|

| PVD | Physikalische Gasphasenabscheidung | 250°C - 450°C | Dünn (erhält scharfe Kante) | Schlichtoperationen, scharfe Kanten, feine Oberflächengüte |

| CVD | Chemische Gasphasenabscheidung | 450°C - 1050°C | Dick (ausgezeichnete Verschleißfestigkeit) | Schruppoperationen, hohe thermische Beständigkeit, aggressive Zerspanung |

Maximieren Sie Ihre Bearbeitungsleistung mit der richtigen Werkzeugbeschichtungslösung von KINTEK!

Die Wahl zwischen PVD- und CVD-Beschichtungen ist entscheidend, um optimale Ergebnisse in Ihrem Labor oder Ihrer Fertigungsumgebung zu erzielen. Ob Sie die scharfe Kantengenauigkeit von PVD für Schlichtdurchgänge oder die überlegene thermische Barriere von CVD für Schruppoperationen benötigen, KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, um Ihre spezifischen Anforderungen an Schneidwerkzeuge zu erfüllen.

Unsere Experten helfen Ihnen bei der Auswahl der perfekten Beschichtungstechnologie zur Verbesserung der Werkzeugstandzeit, der Oberflächengüte und der Gesamteffizienz. Überlassen Sie Ihre Bearbeitungsergebnisse nicht dem Zufall – kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie die Schneidwerkzeuglösungen von KINTEK Ihre Abläufe verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Präzisions-Drahtsäge-Laborschneidemaschine mit 800 mm x 800 mm Werkbank für Diamant-Einzelkreis-Klein-Schneidemaschine

Andere fragen auch

- Was sind die Anwendungen von Mikrowellenplasma? Von der Synthese künstlicher Diamanten bis zur Halbleiterfertigung

- Wie wird Plasma bei Diamantbeschichtungen eingesetzt? Entdecken Sie die Leistungsfähigkeit von MPCVD für überlegene Beschichtungen

- Was ist die MPCVD-Methode? Ein Leitfaden zur Synthese von hochreinem Diamant

- Wie funktioniert Mikrowellenplasma? Präzise Materialsynthese für die fortschrittliche Fertigung erschließen

- Was ist die Frequenz von MPCVD? Ein Leitfaden zur Wahl zwischen 2,45 GHz und 915 MHz für Ihre Anwendung