Im Kern liegt der Unterschied in der Unterscheidung zwischen Kategorie und Typ. Ein „Elektroofen“ ist ein Oberbegriff für jeden Ofen, der Elektrizität zur Wärmeerzeugung nutzt, während ein „Elektrolichtbogenofen“ ein spezifischer, leistungsstarker Typ ist, der einen elektrischen Lichtbogen verwendet, um Materialien wie Stahlschrott zu schmelzen. Die Methode der Wärmeerzeugung ist der grundlegende Unterschied.

Der Begriff „Elektroofen“ beschreibt eine breite Familie von Industrieanlagen, aber der „Elektrolichtbogenofen“ (ELO) bezieht sich auf ein bestimmtes Mitglied dieser Familie. Der entscheidende Unterschied besteht darin, dass ein ELO Metall mithilfe der intensiven Hitze eines elektrischen Lichtbogens schmilzt, während andere Elektroöfen Widerstandsheizung oder elektromagnetische Induktion verwenden könnten.

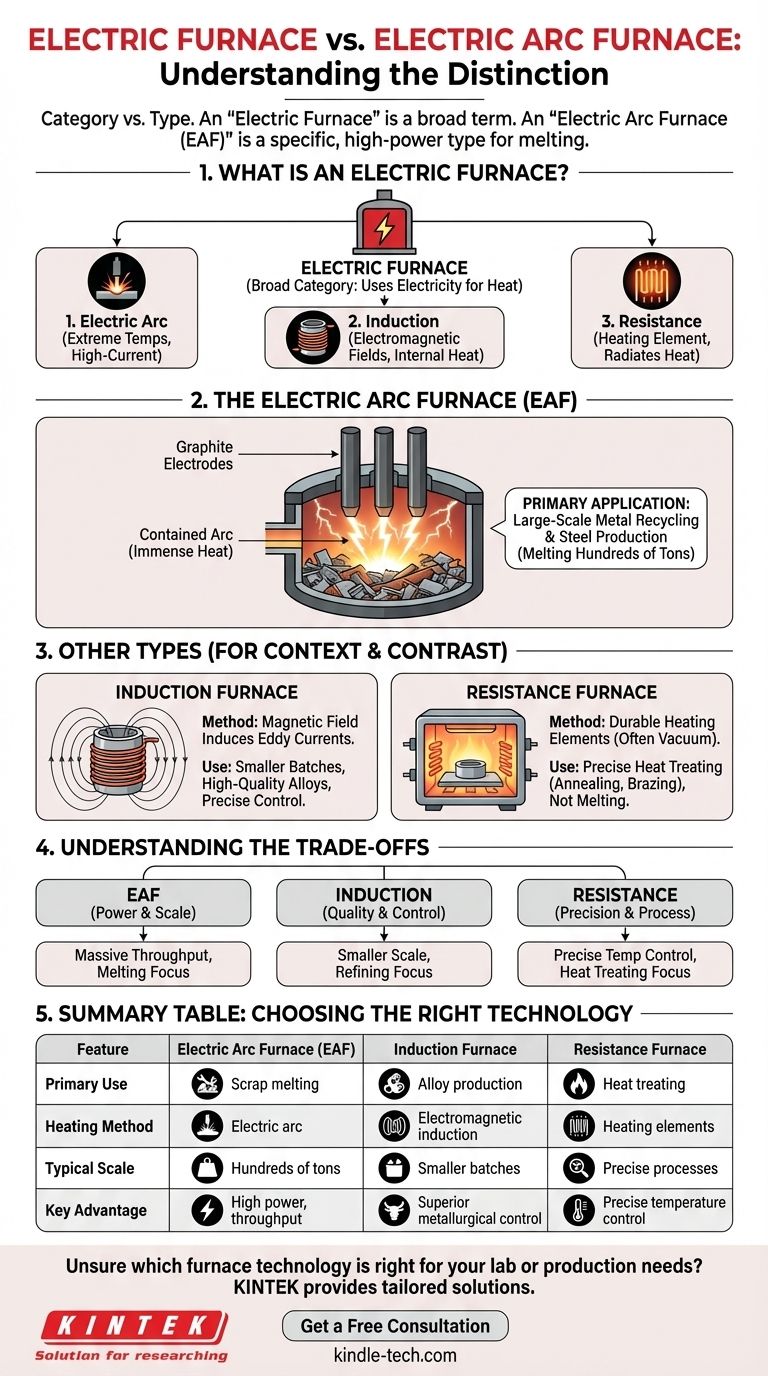

Was definiert einen „Elektroofen“?

Ein Elektroofen ist jeder Ofen, der elektrische Energie als primäre Wärmequelle nutzt. Diese einfache Definition umfasst jedoch eine Vielzahl von Technologien, die für sehr unterschiedliche Zwecke konzipiert sind.

### Das Prinzip der elektrischen Beheizung

Der gemeinsame Nenner ist die Umwandlung von Elektrizität in Wärmeenergie. Doch wie diese Umwandlung geschieht, unterscheidet einen Typ von Elektroofen von einem anderen.

### Wichtige Heizmethoden

Es gibt drei primäre Methoden:

- Elektrischer Lichtbogen: Erzeugt einen Hochstromlichtbogen (wie ein kontrollierter Blitz), um extreme Temperaturen zu erzeugen.

- Induktion: Nutzt elektromagnetische Felder, um Ströme im Material selbst zu induzieren, wodurch es sich von innen heraus erwärmt.

- Widerstand: Leitet Elektrizität durch ein Heizelement, das glüht und Wärme abstrahlt, ähnlich wie ein Toaster oder ein Elektroherd.

Die Mechanik eines Elektrolichtbogenofens (ELO)

Der Elektrolichtbogenofen ist ein Arbeitstier der modernen Stahlherstellung, speziell für das Schmelzen massiver Metallmengen bei extremen Temperaturen konzipiert.

### Das Kernprinzip: Ein eingeschlossener Lichtbogen

Ein ELO arbeitet, indem ein starker dreiphasiger elektrischer Strom durch große Graphitelektroden geleitet wird. Diese Elektroden werden in eine Kammer mit Metallschrott oder anderen Rohmaterialien abgesenkt.

Ein Lichtbogen wird zwischen den Elektroden und der Metallcharge selbst gezündet. Dieser Lichtbogen erzeugt immense Hitze, die das Metall schnell schmilzt.

### Primäre Anwendungen

ELOs sind die bevorzugte Technologie für das großtechnische Metallrecycling. Sie werden überwiegend zum Einschmelzen von geschreddertem Metallschrott, großen Trägern und anderen Stahlmaterialien verwendet, um neuen Stahl zu produzieren.

### Direkter vs. indirekter Lichtbogen

Es gibt zwei Hauptkonfigurationen. In einem Direktlichtbogenofen kommt der Lichtbogen direkt mit dem Metall in Kontakt, was eine schnelle und effiziente Erwärmung gewährleistet. In einem Indirektlichtbogenofen wird der Lichtbogen zwischen zwei Elektroden über dem Metall gezündet und überträgt Wärme durch Strahlung.

Andere Arten von Elektroöfen zum Kontext

Das Verständnis des ELO wird klarer, wenn man sieht, was er nicht ist. Andere Elektroöfen dienen völlig unterschiedlichen industriellen Anforderungen.

### Induktionsöfen

Ein Induktionsofen verwendet einen starken Wechselstrom, um ein Magnetfeld zu erzeugen. Dieses Feld induziert Wirbelströme innerhalb der Metallcharge, wodurch Wärme ohne externen Kontakt oder Lichtbogen erzeugt wird.

Sie werden oft zur Herstellung kleinerer Chargen hochwertiger legierter Stähle und Stahlgussteile verwendet, bei denen eine präzise Kontrolle der Metallurgie erforderlich ist.

### Widerstands-(Vakuum-)Öfen

Viele Vakuumöfen sind eine Art elektrischer Widerstandsofen. Sie verwenden langlebige Heizelemente, um eine Kammer auf präzise Temperaturen zu erhitzen, oft zur Wärmebehandlung statt zum Schmelzen.

Obwohl elektrische Versionen Temperaturen von bis zu 1.315 °C (2.400 °F) erreichen können, werden sie typischerweise für Anwendungen wie Härten, Löten oder Glühen von Teilen verwendet, ohne deren Form zu verändern.

Die Kompromisse verstehen

Jeder Typ von Elektroofentechnologie wird basierend auf einem spezifischen Gleichgewicht von Kosten, Größe und metallurgischen Anforderungen ausgewählt.

### Größe und Durchsatz

ELOs sind für rohe Leistung und massive Größenordnungen gebaut und können Hunderte von Tonnen Stahlschrott in einem einzigen Zyklus schmelzen.

Induktionsöfen arbeiten in kleinerem Maßstab, wodurch sie besser für Spezialgießereien geeignet sind, die spezifische Legierungen mit verfeinerten Qualitätsanforderungen herstellen.

### Metallurgische Funktion

Historisch gesehen galt der ELO als überlegen für seine metallurgischen Fähigkeiten in großtechnischen Betrieben. Die moderne Induktionsofen-Technologie hat sich jedoch erheblich weiterentwickelt.

Diese Fortschritte ermöglichen es modernen Induktionsöfen, sehr hochwertige Materialien herzustellen, einschließlich Edelstähle mit extrem niedrigem Kohlenstoffgehalt und sogar Superlegierungen.

### Temperatur und Prozess

ELOs sind für ein primäres Ziel konzipiert: extreme Hitze zum Schmelzen. Widerstandsöfen hingegen dienen der präzisen Temperaturkontrolle für Prozesse, die unterhalb des Schmelzpunkts stattfinden, was ihre unterschiedlichen Rollen unterstreicht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig vom beabsichtigten industriellen Prozess und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem Recycling großer Mengen Stahlschrott liegt: Der Elektrolichtbogenofen (ELO) ist die definitive Technologie für seine Leistung, Größe und Effizienz beim Schmelzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kleinerer Chargen hochwertiger, spezialisierter Stahllegierungen liegt: Ein Induktionsofen bietet überlegene metallurgische Kontrolle für verfeinerte Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung, dem Glühen oder Löten von fertigen Teilen liegt: Ein elektrischer Widerstandsofen (oft im Vakuum) bietet die präzise Temperaturkontrolle, die erforderlich ist, ohne das Material zu schmelzen.

Letztendlich ist das Verständnis des spezifischen Heizmechanismus – Lichtbogen, Induktion oder Widerstand – der Schlüssel zur Identifizierung des richtigen Werkzeugs für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Merkmal | Elektrolichtbogenofen (ELO) | Induktionsofen | Widerstandsofen |

|---|---|---|---|

| Primäre Nutzung | Großtechnisches Schrottschmelzen | Hochwertige Legierungsproduktion | Wärmebehandlung, Glühen, Löten |

| Heizmethode | Elektrischer Lichtbogen (direkt/indirekt) | Elektromagnetische Induktion | Heizelemente (Widerstand) |

| Typische Größe | Hunderte von Tonnen | Kleinere Chargen | Präzise, kontrollierte Prozesse |

| Hauptvorteil | Hohe Leistung, massiver Durchsatz | Überlegene metallurgische Kontrolle | Präzise Temperaturkontrolle |

Sie sind sich unsicher, welche Ofentechnologie für Ihr Labor oder Ihre Produktionsanforderungen die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten maßgeschneiderte Lösungen für alles, vom großtechnischen Schmelzen bis hin zu präzisen Wärmebehandlungsprozessen. Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unser Fachwissen Ihre Abläufe optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist RF-Magnetronsputtern? Ein Leitfaden zur Abscheidung isolierender Dünnschichten

- Welche Schmelzverfahren gibt es? Ein Leitfaden zur Auswahl des richtigen Industrieofens

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung