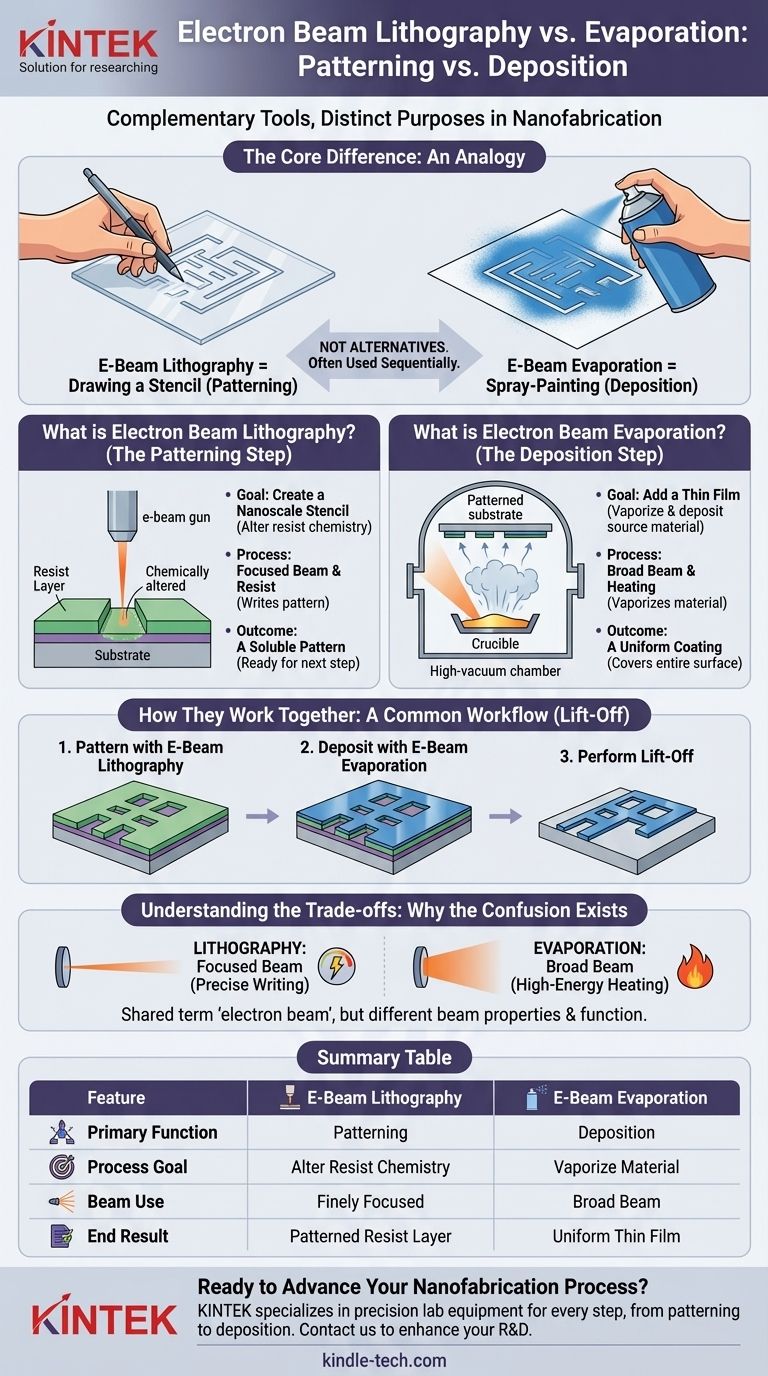

Im Grunde genommen sind Elektronenstrahlverdampfung und Elektronenstrahllithographie grundlegend unterschiedliche Prozesse, die in der Nanofabrikation für völlig unterschiedliche Zwecke eingesetzt werden. Die Elektronenstrahllithographie ist ein Strukturierungs-Verfahren (Patterning), das zum Zeichnen eines nanoskaligen Designs verwendet wird, während die Elektronenstrahlverdampfung ein Abscheidungs-Verfahren (Deposition) ist, das zum Beschichten einer Oberfläche mit einem dünnen Materialfilm dient. Sie sind keine Alternativen; sie werden oft nacheinander verwendet, um ein Endgerät zu erstellen.

Die einfachste Art, den Unterschied zu verstehen, ist eine Analogie: Die Elektronenstrahllithographie ist wie das Zeichnen einer Schablone, während die Elektronenstrahlverdampfung wie das Sprühstreichen über diese Schablone ist, um das Design auszufüllen. Das eine erzeugt das Muster, das andere fügt das Material hinzu.

Was ist Elektronenstrahllithographie? (Der Strukturierungsschritt)

Die Elektronenstrahllithographie (E-Beam-Lithographie) ist eine Methode zur Erzeugung extrem kleiner Strukturen auf einer Oberfläche. Ihre Hauptfunktion besteht darin festzulegen, wo in einem nachfolgenden Schritt Material vorhanden sein soll oder nicht.

Das Ziel: Erstellung einer nanoskaligen Schablone

Das Ziel der E-Beam-Lithographie ist es nicht, Material selbst hinzuzufügen oder zu entfernen, sondern die chemischen Eigenschaften einer speziellen Beschichtung, dem sogenannten Resist, zu verändern. Dies erzeugt eine Vorlage für die spätere Bearbeitung.

Der Prozess: Ein fokussierter Strahl und ein Resist

Zuerst wird ein Substrat (wie ein Siliziumwafer) mit einer dünnen Schicht eines elektronenempfindlichen Polymers, dem Resist, beschichtet. Ein hochfokussierter, computergesteuerter Elektronenstrahl scannt dann über die Oberfläche und zeichnet ein Muster, indem er bestimmte Bereiche dieses Resists belichtet.

Das Ergebnis: Ein lösliches Muster

Der Elektronenstrahl verändert die chemische Struktur des Resists, wodurch die belichteten Bereiche in einem Entwicklerlösungsmittel entweder löslicher oder unlöslicher werden. Nach der Entwicklung bleibt eine gemusterte Schablone aus Resist auf dem Substrat zurück, bereit für den nächsten Fertigungsschritt.

Was ist Elektronenstrahlverdampfung? (Der Abscheidungsschritt)

Die Elektronenstrahlverdampfung (E-Beam-Verdampfung) ist eine Art der Physikalischen Gasphasenabscheidung (PVD). Ihr einziger Zweck ist die Abscheidung einer dünnen, gleichmäßigen Schicht eines Quellmaterials auf einem Substrat.

Das Ziel: Hinzufügen einer dünnen Materialschicht

Das Ziel ist es, ein festes Quellmaterial, wie Gold, Titan oder Siliziumdioxid, in einen Dampf umzuwandeln, der alles in einer Vakuumkammer beschichtet, einschließlich Ihres strukturierten Substrats.

Der Prozess: Verdampfen eines Quellmaterials

In einer Hochvakuumkammer wird ein energiereicher Elektronenstrahl von einem heißen Wolframfaden erzeugt. Magnetfelder lenken und fokussieren diesen Strahl auf einen Tiegel, der das Quellmaterial enthält. Die intensive Energie des Strahls erhitzt das Material, bis es schmilzt und verdampft (oder sublimiert).

Das Ergebnis: Eine gleichmäßige Beschichtung

Diese verdampften Atome bewegen sich geradlinig durch das Vakuum, landen schließlich auf dem Substrat, das über der Quelle platziert ist, und haften dort an. Dies führt zu einem dünnen, gleichmäßigen Film des Materials, der die gesamte Oberfläche bedeckt.

Wie sie zusammenarbeiten: Ein gängiger Arbeitsablauf

Um die Kernverwirrung aufzulösen, ist es entscheidend zu sehen, wie diese beiden Prozesse in einer gängigen Technik namens Lift-off zusammen verwendet werden.

Schritt 1: Strukturieren mit E-Beam-Lithographie

Sie beginnen mit einem mit Resist beschichteten Substrat und verwenden die E-Beam-Lithographie, um Ihr gewünschtes Muster in dieser Resistschicht zu erzeugen. Dadurch bleibt eine Polymerschablone zurück.

Schritt 2: Abscheiden mit E-Beam-Verdampfung

Das strukturierte Substrat wird dann in einen E-Beam-Verdampfer gegeben. Über die gesamte Oberfläche wird eine dünne Metallschicht (z. B. Gold) abgeschieden, die sowohl die Oberseite der Resistschablone als auch die freiliegenden Substratbereiche bedeckt.

Schritt 3: Lift-off durchführen

Schließlich wird das Substrat in ein Lösungsmittel gegeben, das den verbleibenden Resist auflöst. Während die Resistschablone weggespült wird, nimmt sie das darauf befindliche Metall mit sich und "hebt" so das unerwünschte Material ab.

Dies hinterlässt nur das Metall, das direkt auf das Substrat abgeschieden wurde und perfekt dem Muster entspricht, das ursprünglich mit dem Elektronenstrahl gezeichnet wurde.

Die Kompromisse verstehen: Warum die Verwirrung entsteht

Die Verwirrung zwischen diesen beiden Techniken ist verständlich, da beide den Begriff „Elektronenstrahl“ verwenden. Die Eigenschaften und die Funktion des Strahls in jedem Prozess sind jedoch völlig unterschiedlich.

Das gemeinsame Element: Der Elektronenstrahl

Beide Prozesse verwenden einen Elektronenstrahl als ihr Hauptwerkzeug. Diese gemeinsame Terminologie ist die Hauptursache für das Missverständnis.

Unterschiedliche Strahleigenschaften: Fokussiert vs. Breit

Bei der Lithographie ist der Strahl extrem schmal und fein fokussiert (wenige Nanometer breit), um mit hoher Präzision zu „schreiben“. Bei der Verdampfung ist der Strahl viel breiter und dient als starke Wärmequelle, um einen großen Bereich des Quellmaterials zu schmelzen.

Unterschiedliche Zwecke: Schreiben vs. Heizen

Der Zweck des Strahls bei der Lithographie besteht darin, eine präzise Energiedosis abzugeben, um die Chemie eines Polymers zu verändern. Der Zweck des Strahls bei der Verdampfung besteht darin, eine massive Menge thermischer Energie abzugeben, um ein Massenmaterial zu verdampfen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses hängt vollständig davon ab, was Sie in Ihrem Fertigungsablauf erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Erstellung eines hochauflösenden Musters liegt: Sie müssen die Elektronenstrahllithographie verwenden, um die Strukturen auf Ihrem resistbeschichteten Substrat zu definieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochreinen Materials mit hohem Schmelzpunkt liegt: Die Elektronenstrahlverdampfung ist eine ausgezeichnete Wahl für die Erstellung Ihrer dünnen Schicht.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer gemusterten Nanostruktur als Endprodukt liegt: Sie werden beide Techniken verwenden, beginnend mit der Lithographie zur Erstellung der Schablone und gefolgt von Verdampfung und Lift-off zur Formung der Struktur.

Letztendlich handelt es sich hierbei nicht um konkurrierende Technologien, sondern um komplementäre Werkzeuge im Werkzeugkasten der Nanofabrikation, die jeweils perfekt für einen bestimmten Schritt bei der Herstellung mikroskopischer Geräte konzipiert sind.

Zusammenfassungstabelle:

| Merkmal | Elektronenstrahllithographie | Elektronenstrahlverdampfung |

|---|---|---|

| Hauptfunktion | Strukturierung (erstellt eine nanoskalige Schablone) | Abscheidung (fügt eine dünne Materialschicht hinzu) |

| Prozessziel | Veränderung der Resist-Chemie zur Definition von Mustern | Verdampfen und Abscheiden von Quellmaterial |

| Strahlnutzung | Fein fokussiert für hochpräzises Schreiben | Breiter Strahl für Hochenergieerhitzung |

| Gängige Anwendung | Erstellung der anfänglichen Designvorlage | Beschichtung des Substrats mit Material |

| Endergebnis | Gemusterte Resistschicht auf dem Substrat | Gleichmäßiger Dünnfilm auf dem Substrat |

Bereit, Ihren Nanofabrikationsprozess voranzutreiben?

Das Verständnis der unterschiedlichen Rollen von Strukturierung und Abscheidung ist entscheidend für die erfolgreiche Geräteherstellung. Ob Sie komplizierte Muster mit Lithographie definieren oder hochreine Dünnschichten abscheiden, das richtige Equipment ist der Schlüssel.

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien und bedient die anspruchsvollen Bedürfnisse von Nanotechnologie- und Materialwissenschaftslaboren. Unsere Lösungspalette unterstützt jeden Schritt Ihres Workflows, von der anfänglichen Strukturierung bis zur endgültigen Abscheidung.

Lassen Sie uns Ihnen helfen, überlegene Ergebnisse zu erzielen:

- Hochauflösende Strukturierungssysteme zur Definition Ihrer nanoskaligen Designs.

- Zuverlässige Verdampfungssysteme zur Abscheidung hochwertiger, gleichmäßiger Dünnschichten.

- Fachkundige Unterstützung und Verbrauchsmaterialien, um Ihr Labor effizient am Laufen zu halten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Geräte Ihre Forschung und Entwicklung verbessern können. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Werkzeuge für Ihre spezifische Anwendung.

Kontaktieren Sie unser Team jetzt →

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Prübsiebe und Siebmaschinen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion