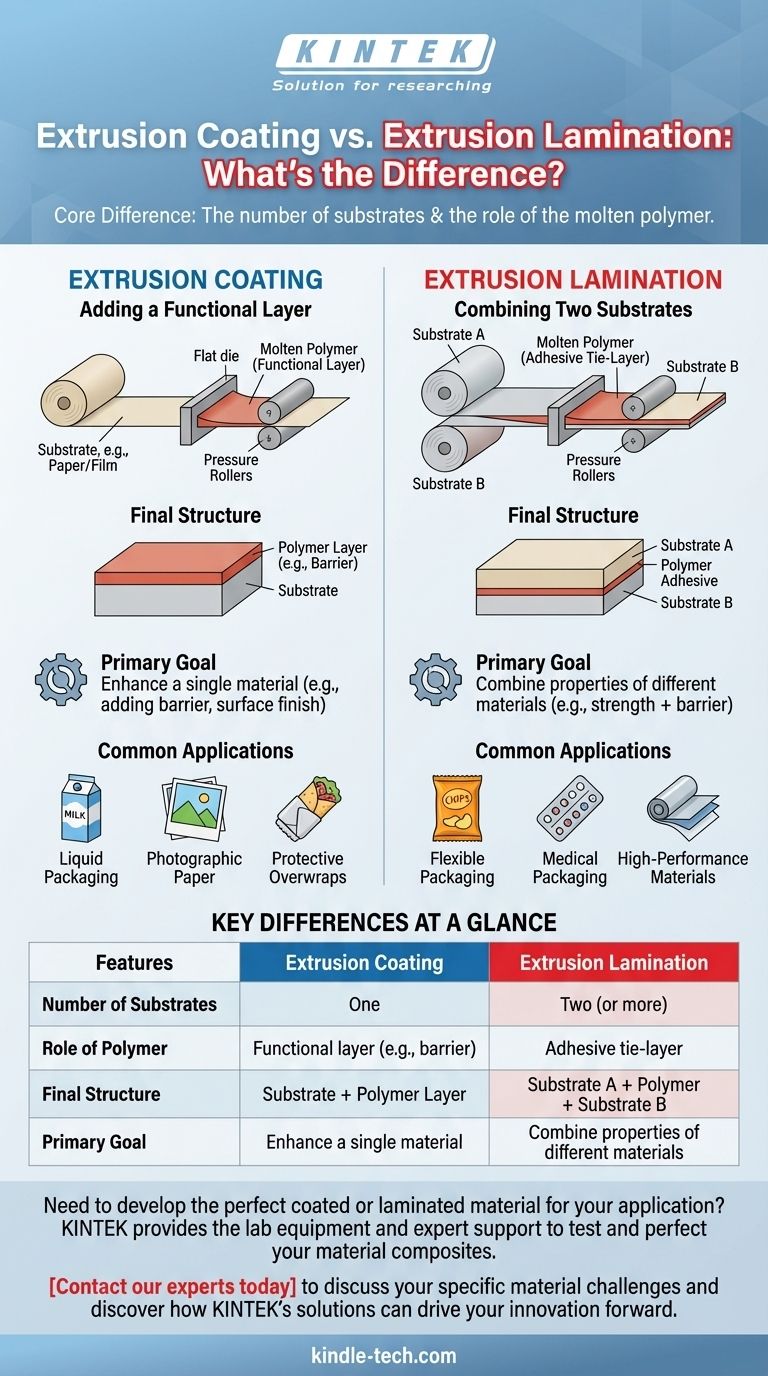

Im Kern liegt der Unterschied zwischen Extrusionsbeschichtung und Extrusionslaminierung in der Anzahl der beteiligten Substrate. Bei der Extrusionsbeschichtung wird ein geschmolzenes thermoplastisches Material direkt auf eine einzelne Substratbahn, wie Papier oder Folie, aufgetragen. Im Gegensatz dazu verwendet die Extrusionslaminierung dieses geschmolzene Thermoplast als Klebstoffschicht, um zwei separate Substratbahnen miteinander zu verbinden.

Die grundlegende Unterscheidung liegt in der Rolle des geschmolzenen Polymers. Bei der Extrusionsbeschichtung ist das Polymer die funktionelle Schicht, die hinzugefügt wird. Bei der Extrusionslaminierung ist das Polymer der Klebstoff, der zwei verschiedene funktionelle Schichten verbindet.

Extrusionsbeschichtung verstehen: Hinzufügen einer funktionellen Schicht

Die Extrusionsbeschichtung ist ein Verfahren, das darauf abzielt, die Eigenschaften eines einzelnen bestehenden Materials zu verbessern. Es geht darum, eine neue Fähigkeit hinzuzufügen, wie z.B. eine Barriere oder eine spezifische Oberflächengüte.

Der Prozess

Eine dünne Schicht geschmolzenen Polymers wird durch eine Flachdüse extrudiert. Dieser heiße Polymervorhang wird dann direkt auf eine sich bewegende Bahn eines Substratmaterials, wie Papier, Karton oder Folie, aufgetragen. Druckwalzen pressen das Polymer dann auf das Substrat, um eine starke Verbindung beim Abkühlen zu gewährleisten.

Die resultierende Struktur

Das Endprodukt ist ein zweischichtiges Verbundmaterial. Seine Struktur ist einfach Substrat + Polymerschicht. Das ursprüngliche Substrat liefert die Grundeigenschaften wie Festigkeit oder Form, während die neue Polymerschicht eine spezifische Funktion hinzufügt.

Häufige Anwendungen

Dieses Verfahren ist ideal für die Herstellung von Materialien, die eine Barriere gegen Feuchtigkeit, Fett oder Gas benötigen. Gängige Beispiele sind Flüssigkeitsverpackungen wie Milch- oder Saftkartons (Polyethylen auf Karton beschichtet), Fotopapier und schützende Umverpackungen für Lebensmittel.

Extrusionslaminierung verstehen: Kombinieren von zwei Substraten

Die Extrusionslaminierung ist ein Verfahren zur Herstellung eines komplexeren, mehrschichtigen Materials. Ziel ist es, die einzigartigen, wünschenswerten Eigenschaften zweier unterschiedlicher Materialien zu einer einzigen Struktur zu kombinieren.

Der Prozess

Ähnlich wie bei der Beschichtung wird ein geschmolzenes Polymer durch eine Flachdüse extrudiert. Es wird jedoch direkt in den Spaltpunkt zwischen zwei sich bewegenden Substratbahnen extrudiert. Das heiße Polymer wirkt als Klebstoff, und Druckwalzen verbinden die drei Schichten sofort miteinander.

Die resultierende Struktur

Das Endprodukt ist ein dreischichtiges (oder mehr) Komposit. Seine Grundstruktur ist Substrat A + Polymerklebstoff + Substrat B. Dies ermöglicht die Schaffung von Hochleistungsmaterialien, die sonst nicht existieren könnten.

Häufige Anwendungen

Dies ist in flexiblen Verpackungen üblich, wo mehrere Leistungsmerkmale erforderlich sind. Ein klassisches Beispiel ist eine Kartoffelchipstüte, die eine bedruckte Außenfolie (Substrat A) mit einer inneren Aluminiumfolienschicht (Substrat B) für eine ultimative Sauerstoff- und Lichtbarriere kombinieren könnte.

Wichtige Unterschiede auf einen Blick

Die Aufschlüsselung der Prozesse nach ihrer Kernfunktion verdeutlicht ihre unterschiedlichen Zwecke.

Rolle des Polymers

Bei der Beschichtung dient das Polymer selbst als funktionelle Barriere oder Oberfläche. Bei der Laminierung dient das Polymer als Klebstoff-Haftschicht, und seine Hauptfunktion ist es, die beiden Substrate zu verbinden.

Anzahl der Substrate

Dies ist der einfachste Unterscheidungsfaktor. Die Beschichtung beinhaltet immer ein primäres Substrat. Die Laminierung beinhaltet immer zwei oder mehr Substrate, die miteinander verbunden werden.

Ziel des Endprodukts

Das Ziel der Beschichtung ist es, ein einzelnes Material zu verbessern. Das Ziel der Laminierung ist es, zwei verschiedene Materialien zu kombinieren, um eine neue Verbundstruktur mit synergistischen Eigenschaften zu schaffen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl wird vollständig durch die gewünschten Eigenschaften Ihres Endmaterials bestimmt.

- Wenn Ihr Hauptaugenmerk darauf liegt, einem Material eine einzelne Eigenschaft (wie eine Feuchtigkeitsbarriere) hinzuzufügen: Die Extrusionsbeschichtung ist die direkte und effiziente Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Komposit zu erstellen, das die unterschiedlichen Eigenschaften zweier Substrate (wie die Festigkeit von Papier und die Barriere von Folie) kombiniert: Die Extrusionslaminierung ist der notwendige Prozess.

Das Verständnis dieses Kernunterschieds ermöglicht es Ihnen, den präzisen Prozess zur Herstellung von Materialien mit den exakten Leistungsmerkmalen auszuwählen, die Sie benötigen.

Zusammenfassungstabelle:

| Merkmal | Extrusionsbeschichtung | Extrusionslaminierung |

|---|---|---|

| Anzahl der Substrate | Eins | Zwei (oder mehr) |

| Rolle des Polymers | Funktionelle Schicht (z.B. Barriere) | Klebstoff-Haftschicht |

| Endgültige Struktur | Substrat + Polymerschicht | Substrat A + Polymer + Substrat B |

| Primäres Ziel | Ein einzelnes Material verbessern | Eigenschaften verschiedener Materialien kombinieren |

Müssen Sie das perfekte beschichtete oder laminierte Material für Ihre Anwendung entwickeln?

Die Wahl zwischen Extrusionsbeschichtung und -laminierung ist entscheidend, um die gewünschten Barriereeigenschaften, Festigkeit und Funktionalität in Ihrem Endprodukt zu erreichen. Bei KINTEK sind wir darauf spezialisiert, Ihnen die Laborausrüstung und den Expertensupport zu bieten, den Sie zum Testen, Entwickeln und Perfektionieren Ihrer Materialverbundstoffe benötigen.

Egal, ob Sie ein einzelnes Substrat verbessern oder eine komplexe Mehrschichtstruktur erstellen, unser Team kann Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Materialherausforderungen zu besprechen und herauszufinden, wie KINTEKs Lösungen Ihre Innovation vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Kleine Spritzgießmaschine für Laboranwendungen

- Automatische hydraulische Pressenmaschine für Laborpellets für den Laboreinsatz

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Warum wird ein Vakuum-Heißpress-Ofen für C-Faser/Si3N4-Verbundwerkstoffe bevorzugt? Erreicht hohe Dichte & Faserschutz

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch