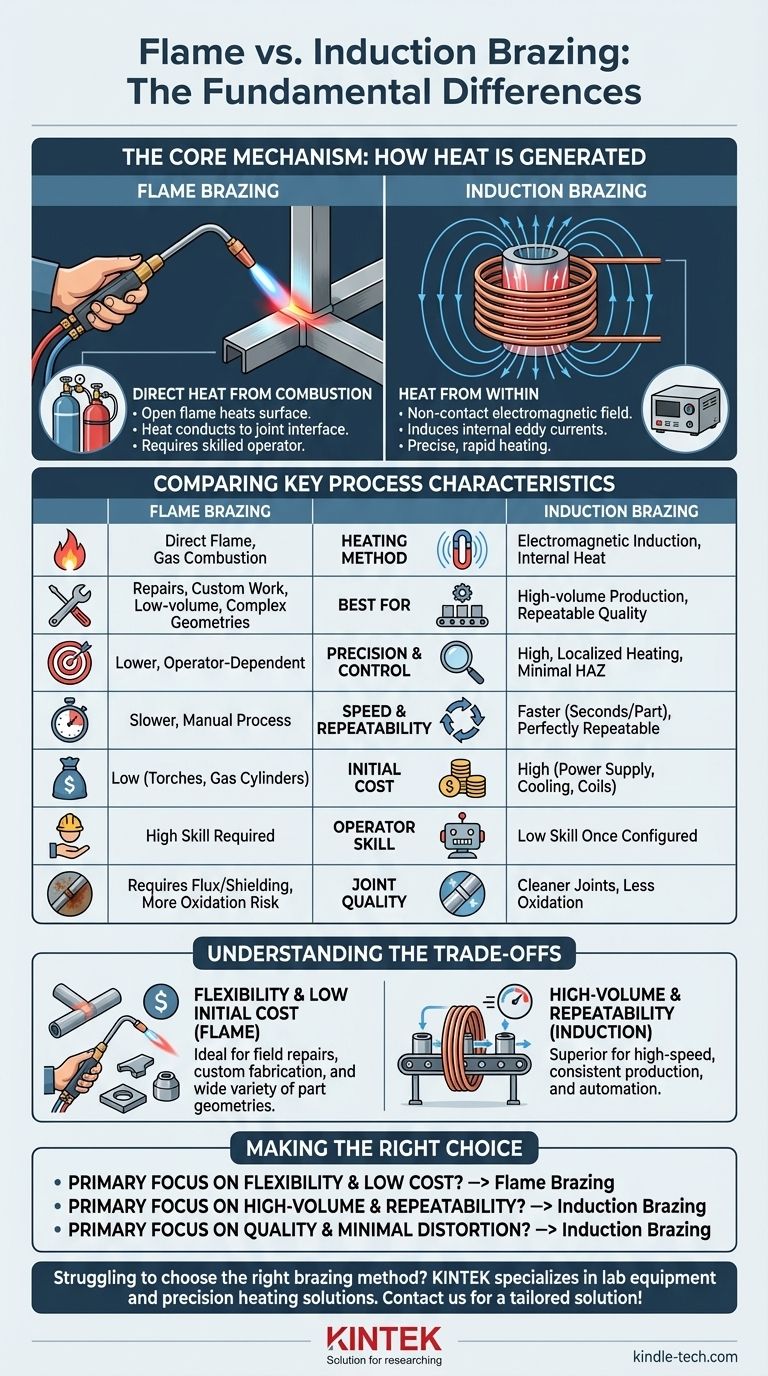

Der grundlegende Unterschied zwischen Flammlöten und Induktionslöten liegt ausschließlich in der Methode zur Wärmeerzeugung. Flammlöten nutzt die direkte Hitze aus der Verbrennung von Gasen, wie bei einem Autogenbrenner, während Induktionslöten ein berührungsloses elektromagnetisches Feld verwendet, um direkt in den zu verbindenden Teilen Wärme zu erzeugen.

Die Wahl zwischen beiden ist ein klassischer Ingenieurkompromiss: Flammlöten bietet Flexibilität und niedrige Anfangskosten, was es ideal für Reparaturen und kundenspezifische Arbeiten macht. Induktionslöten bietet unübertroffene Geschwindigkeit, Präzision und Wiederholbarkeit, was es zur überlegenen Wahl für die Massenfertigung macht.

Der Kernmechanismus: Wie Wärme erzeugt wird

Um die praktischen Unterschiede zu verstehen, müssen Sie zunächst erfassen, wie jeder Prozess thermische Energie an die Lötstelle liefert.

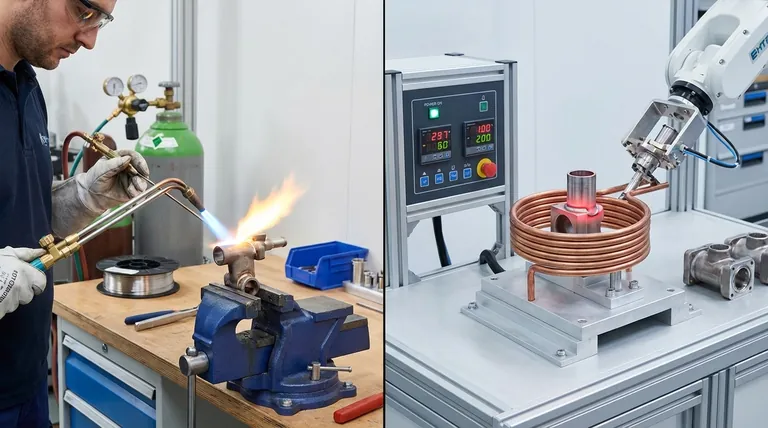

Flammlöten: Direkte Wärme aus der Verbrennung

Flammlöten ist die traditionelle Methode, bei der ein Brenner verwendet wird, um ein Brenngas (wie Acetylen oder Propan) mit Sauerstoff zu verbrennen. Diese offene Flamme wird direkt auf die Oberfläche der Teile in der Nähe des Verbindungsbereichs angewendet.

Der Bediener bewegt den Brenner manuell, um die Grundmetalle gleichmäßig zu erhitzen, bis sie heiß genug sind, um das Lot zu schmelzen. Der Prozess beruht vollständig auf der Wärmeleitung von der Oberfläche des Teils zur Fügefläche.

Induktionslöten: Wärme von innen

Induktionslöten ist ein fortschrittlicherer, berührungsloser Prozess. Dabei wird ein hochfrequenter Wechselstrom durch eine Kupferspule geleitet.

Diese Spule erzeugt ein starkes, sich schnell änderndes Magnetfeld. Wenn die Metallteile in dieses Feld gebracht werden, induziert das Feld elektrische Wirbelströme in den Teilen selbst. Der natürliche Widerstand des Materials gegen diese Ströme erzeugt präzise, schnelle und innere Wärme.

Vergleich der wichtigsten Prozessmerkmale

Der Unterschied in der Heizmethode führt zu erheblichen nachgelagerten Auswirkungen auf die Prozesskontrolle, die Geschwindigkeit und die Qualität des Endprodukts.

Präzision und Kontrolle

Induktionserwärmung ist außergewöhnlich präzise. Die Wärme wird nur dort erzeugt, wo das Magnetfeld am stärksten ist, was durch die Form und Nähe der Induktionsspule eng kontrolliert werden kann. Dies ermöglicht eine sehr lokalisierte Erwärmung, minimiert die Wärmeeinflusszone (WEZ) und reduziert das Risiko von Bauteilverzug.

Flammenerwärmung ist weitaus weniger präzise. Die Wärme einer Flamme ist konvektiv und breitet sich über einen viel größeren Bereich aus. Es ist schwierig, die Wärme genau an der Lötstelle zu halten, und die Kontrolle hängt stark von der Geschicklichkeit und ruhigen Hand des Bedieners ab.

Geschwindigkeit und Wiederholbarkeit

Für Produktionsumgebungen ist Induktionslöten deutlich schneller und dauert oft nur wenige Sekunden pro Teil. Da der Prozess durch Leistung, Frequenz und Zeit gesteuert wird, ist er perfekt wiederholbar. Jede Lötstelle ist identisch, was eine gleichbleibende Qualität gewährleistet.

Flammlöten ist ein langsamerer, manueller Prozess. Die Zeit, die benötigt wird, um die Teile auf Temperatur zu bringen, variiert mit der Teilegröße und, was am wichtigsten ist, mit der Technik des Bedieners. Dies macht es schwierig, eine perfekte Konsistenz über eine große Charge von Teilen hinweg zu erreichen.

Lötstellenqualität und Oxidation

Induktionslöten erzeugt oft eine sauberere Lötstelle. Die Geschwindigkeit des Heizzyklus minimiert die Zeit, die das Teil bei hoher Temperatur verbringt, was die Oxidation dramatisch reduziert.

Flammlöten setzt die Teile den Verbrennungsprodukten und der offenen Luft über längere Zeiträume aus. Dies erfordert die Verwendung eines Flussmittels oder eines Schutzgases, um Oxidation zu verhindern und sicherzustellen, dass das Lot richtig benetzen und in die Lötstelle fließen kann.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; die richtige Wahl hängt vollständig von Ihrer Anwendung und Ihren operativen Zielen ab.

Anfangsinvestition vs. Betriebskosten

Die Anfangskosten für eine Flammlötanlage sind sehr niedrig – im Wesentlichen ein Satz Brenner, Regler und Gasflaschen. Dies macht sie für jede Werkstatt zugänglich.

Ein Induktionsheizsystem ist eine erhebliche Kapitalinvestition. Es erfordert eine Stromversorgung, ein Kühlsystem und kundenspezifisch gefertigte Induktionsspulen, die Tausende von Dollar kosten können.

Flexibilität und Teilegeometrie

Flammlöten ist extrem flexibel. Ein erfahrener Bediener kann denselben Brenner verwenden, um eine enorme Vielfalt an Teileformen, -größen und komplexen Baugruppen zu löten. Dies macht es perfekt für Reparaturen, Prototypenbau und Kleinserienfertigung.

Induktionslöten ist vergleichsweise unflexibel. Es ist am effizientesten, wenn die Induktionsspule speziell für die Geometrie des zu lötenden Teils konstruiert und gebaut wird. Der Wechsel zu einem anderen Teil erfordert oft einen Spulenwechsel, wodurch es für Arbeiten mit hoher Variantenvielfalt und geringem Volumen weniger geeignet ist.

Bedienerkenntnisse und Sicherheit

Erfolgreiches Flammlöten hängt stark von den Fähigkeiten und der Erfahrung des Bedieners ab. Es ist ein Handwerk, dessen Beherrschung Zeit braucht. Der Prozess beinhaltet auch eine offene Flamme und die Lagerung brennbarer Gase, was inhärente Sicherheitsrisiken birgt.

Sobald ein Induktionsprozess konfiguriert ist, erfordert er sehr wenig Bedienerkenntnisse für den Betrieb. Es wird zu einem einfachen Knopfdruckvorgang. Ohne offene Flamme und mit einem stärker eingedämmten Prozess gilt es im Allgemeinen als sicherere Technologie.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Prozesses besteht darin, die Stärken der Technologie mit Ihrem Hauptziel in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und niedrigen Anfangskosten liegt: Flammlöten ist die definitive Wahl für Feldreparaturen, kundenspezifische Fertigung und Arbeiten, bei denen die Teilegeometrie stark variiert.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion und Wiederholbarkeit liegt: Induktionslöten ist die überlegene Lösung, die unübertroffene Geschwindigkeit, Konsistenz und Automatisierungspotenzial bietet.

- Wenn Ihr Hauptaugenmerk auf höchster Lötstellenqualität und minimalem Bauteilverzug liegt: Induktionslöten bietet aufgrund seiner präzisen, schnellen und lokalisierten Erwärmung einen deutlichen Vorteil.

Letztendlich ist die Wahl der richtigen Heizmethode der erste Schritt zu einem erfolgreichen und effizienten Lötbetrieb.

Zusammenfassungstabelle:

| Merkmal | Flammlöten | Induktionslöten |

|---|---|---|

| Heizmethode | Direkte Flamme aus Gasverbrennung | Elektromagnetisches Feld induziert innere Wärme |

| Am besten geeignet für | Reparaturen, kundenspezifische Arbeiten, Kleinserien, komplexe Geometrien | Großserienproduktion, wiederholbare Qualität |

| Präzision & Kontrolle | Geringer (bedienerabhängig) | Hoch (lokalisierte Erwärmung, minimale WEZ) |

| Geschwindigkeit | Langsamer, manueller Prozess | Schneller (Sekunden pro Teil), wiederholbar |

| Anfangskosten | Niedrig | Hoch (erfordert spezielle Ausrüstung) |

| Bedienerkenntnisse | Hohe Kenntnisse erforderlich | Geringe Kenntnisse nach Konfiguration |

| Lötstellenqualität | Erfordert Flussmittel/Schutzgas | Sauberere Lötstellen, weniger Oxidation |

Haben Sie Schwierigkeiten, die richtige Lötmethode für Ihr Labor oder Ihre Produktionslinie zu wählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisen Heizlösungen. Ob Sie die Flexibilität des Flammlötens für kundenspezifische Projekte oder die Geschwindigkeit und Wiederholbarkeit des Induktionslötens für die Großserienfertigung benötigen, unsere Experten können Ihnen helfen, die ideale Ausrüstung zur Steigerung der Effizienz und Lötstellenqualität auszuwählen. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Kleine Spritzgießmaschine für Laboranwendungen

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was ist die Hauptfunktion eines Laborautoklaven bei der Vorbehandlung von medizinischen Kunststoffabfällen für flüssige Brennstoffe?

- Was sind die Standardbetriebsparameter für ein Autoklav? Beherrschen Sie Temperatur, Druck und Zeit für die Sterilisation

- Was ist die Funktion von Laborautoklaven in der SCWR-Forschung? Vorhersage der Materialverträglichkeit und Korrosionskinetik

- Welche Rolle spielen Laborautoklaven bei der Pektinextraktion? Optimierung der Präbiotika-Ausbeute aus Zitrus- und Apfelbiomasse

- Welche kritischen Umgebungsbedingungen bietet ein Labordruckautoklav zur Bewertung der Verschleißfestigkeit? - KINTEK