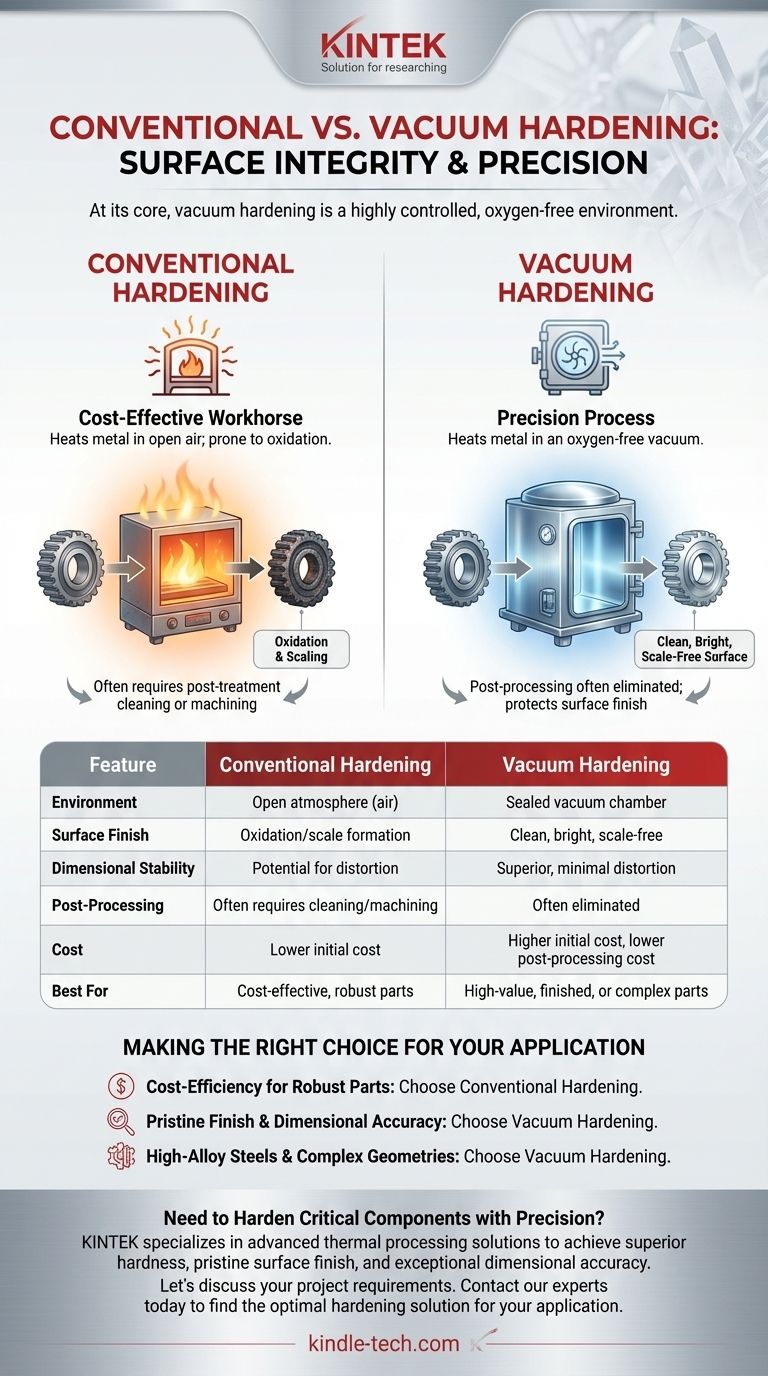

Im Kern ist das Vakuumhärten kein anderes Verfahren als das Härten, sondern vielmehr eine hochkontrollierte Umgebung, in der das Härten stattfindet. Während beim konventionellen Härten Metall während des Erhitzens der offenen Atmosphäre ausgesetzt wird, findet beim Vakuumhärten derselbe Heiz- und Kühlzyklus in einer Vakuumkammer statt. Diese einzige Änderung – die Entfernung von Luft – verhindert Oberflächenreaktionen, was zu einem saubereren, maßgenaueren Endprodukt führt.

Die grundlegende Wahl zwischen konventionellem Härten und Vakuumhärten ist eine Wahl bezüglich der Oberflächenintegrität. Konventionelles Härten ist ein kostengünstiges Arbeitspferd, während Vakuumhärten ein Präzisionsverfahren ist, das die Oberfläche des Teils schützt und die Notwendigkeit kostspieliger Nachbehandlungen wie Reinigen oder Bearbeiten eliminiert.

Was ist Härten? Ein grundlegender Überblick

Das Kernprinzip: Erhitzen und Abschrecken

Alle Stahlhärteverfahren basieren auf einem einfachen Prinzip: Das Metall wird auf eine bestimmte kritische Temperatur erhitzt, um seine innere Kristallstruktur zu verändern, und dann schnell abgekühlt (ein Prozess, der als Abschrecken bezeichnet wird).

Dieses schnelle Abkühlen fixiert die veränderte Struktur und erhöht die Härte und Verschleißfestigkeit des Metalls drastisch. Die spezifischen Temperaturen, Heizzeiten und Abschreckmethoden variieren je nach Stahlsorte und den gewünschten Eigenschaften.

Das Problem mit Luft

Beim konventionellen Härten findet dieser Erhitzungsprozess in einem mit Luft gefüllten Ofen statt. Der Sauerstoff in der Atmosphäre reagiert mit der heißen Oberfläche des Metalls, was zu Oxidation (Zunderbildung) führt und möglicherweise den Kohlenstoffgehalt an der Oberfläche verändert (Entkohlung), wodurch das Teil weicher werden kann.

Wie Vakuumhärten den Prozess neu definiert

Das Vakuumhärten folgt demselben Erhitzungs- und Abschreckprinzip, führt es jedoch in einer versiegelten, computergesteuerten Kammer durch, aus der fast die gesamte Luft entfernt wurde.

Die entscheidende Rolle der Vakuumumgebung

Durch die Erzeugung eines Vakuums werden die reaktiven Elemente – hauptsächlich Sauerstoff – entfernt, die Oberflächenfehler verursachen.

Diese sauerstofffreie Umgebung verhindert die Oxidation vollständig. Infolgedessen kommen die Teile mit einer sauberen, hellen und zunderfreien metallischen Oberfläche aus dem Ofen.

Der Einfluss auf Oberflächenintegrität und -güte

Der bedeutendste Vorteil des Vakuumhärtens ist die makellose Oberflächengüte. Da kein Zunder entfernt werden muss, entfallen oft sekundäre Arbeitsgänge wie Sandstrahlen, Schleifen oder Bearbeiten.

Dies ist besonders kritisch für fertige Teile mit engen Toleranzen oder komplexen Geometrien, bei denen eine Reinigung nach dem Härten das Bauteil beschädigen oder seine Abmessungen verändern könnte.

Unübertroffene Präzision und Wiederholbarkeit

Moderne Vakuumöfen bieten eine außergewöhnliche computergesteuerte Temperaturregelung. Dies gewährleistet, dass das gesamte Teil, unabhängig von seiner Komplexität, gleichmäßig erwärmt und abgekühlt wird.

Diese Gleichmäßigkeit minimiert innere Spannungen und Verzug, was zu einer überragenden Maßhaltigkeit führt. Darüber hinaus gewährleistet die digitale Steuerung, dass jedes Teil einer Charge und jede nachfolgende Charge mit identischen Parametern behandelt wird, was eine hohe Wiederholbarkeit garantiert.

Die Kompromisse verstehen

Die Wahl der richtigen Härtemethode ist eine technische und finanzielle Entscheidung. Keines der Verfahren ist universell überlegen; sie sind Werkzeuge für unterschiedliche Aufgaben.

Der Fall für konventionelles Härten

Für viele Allzweckkomponenten, bei denen die Oberflächengüte keine primäre Rolle spielt oder bei denen eine nachfolgende Bearbeitung bereits geplant ist, ist das konventionelle Härten die kostengünstigste Lösung.

Es bietet die notwendige Erhöhung der Härte und Haltbarkeit für eine Vielzahl von Anwendungen zu einem niedrigeren Preis. Es ist das zuverlässige Arbeitspferd der Wärmebehandlungsindustrie.

Die Investition in Vakuumhärten

Vakuumhärten ist aufgrund der beteiligten hochentwickelten Ausrüstung ein teureres Verfahren. Diese anfänglichen Kosten werden jedoch oft durch die Eliminierung von Nachbearbeitungsschritten ausgeglichen.

Berücksichtigt man die eingesparte Arbeitszeit und den Zeitaufwand, der durch das Nicht-Reinigen, Schleifen oder Bearbeiten einer verzunderten Oberfläche entsteht, kann Vakuumhärten die wirtschaftlichere Wahl für hochwertige oder fertige Teile werden.

Material- und Geometrieüberlegungen

Bestimmte Materialien, insbesondere hochlegierte Werkzeugstähle, reagieren sehr empfindlich auf Oberflächenentkohlung. Für diese Metalle ist das Vakuumhärten nicht nur eine Option, sondern eine Notwendigkeit, um ihre beabsichtigten Leistungsmerkmale zu erhalten.

Komplexe Teile mit komplizierten Details oder dünnen Abschnitten profitieren ebenfalls immens von der gleichmäßigen Erwärmung in einem Vakuumofen, die Verzug und Verformung verhindert.

Die richtige Wahl für Ihre Anwendung treffen

Um das geeignete Verfahren auszuwählen, müssen Sie die Methode auf das wichtigste Ergebnis Ihres Projekts abstimmen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für robuste Teile liegt: Konventionelles Härten bietet die erforderlichen mechanischen Eigenschaften ohne die Premiumkosten.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberflächengüte und Maßhaltigkeit liegt: Vakuumhärten ist die definitive Wahl, um Nachbehandlungen zu vermeiden und Toleranzen zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochlegierten Stählen oder komplexen Geometrien liegt: Vakuumhärten bietet die notwendige Kontrolle, um Materialdegradation und Verformung zu verhindern.

Letztendlich geht es bei der Wahl des richtigen Härteverfahrens darum, das Werkzeug an die spezifischen Anforderungen des Bauteils und seiner Anwendung anzupassen.

Zusammenfassungstabelle:

| Merkmal | Konventionelles Härten | Vakuumhärten |

|---|---|---|

| Umgebung | Offene Atmosphäre (Luft) | Versiegelte Vakuumkammer |

| Oberflächengüte | Oxidation/Zunderbildung | Sauber, hell, zunderfrei |

| Maßhaltigkeit | Potenzial für Verzug | Überragend, minimale Verformung |

| Nachbearbeitung | Oft Reinigung/Bearbeitung erforderlich | Oft entfällt |

| Kosten | Niedrigere Anfangskosten | Höhere Anfangskosten, geringere Nachbearbeitungskosten |

| Am besten geeignet für | Kostengünstige, robuste Teile | Hochwertige, fertige oder komplexe Teile |

Müssen Sie kritische Komponenten präzise härten?

Die Wahl des richtigen Härteverfahrens ist entscheidend für die Leistung und Langlebigkeit Ihrer Teile. KINTEK ist spezialisiert auf fortschrittliche Wärmebehandlungslösungen, einschließlich Vakuumhärten, um den anspruchsvollen Anforderungen von Laboren und Herstellern gerecht zu werden.

Unsere Expertise stellt sicher, dass Ihre hochlegierten Stähle und komplexen Geometrien eine überragende Härte, eine makellose Oberflächengüte und eine außergewöhnliche Maßhaltigkeit erreichen – und gleichzeitig Ihre Gesamtkosten durch die Eliminierung kostspieliger Nachbearbeitungsschritte potenziell senken.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die optimale Härtelösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist der Prozess des Sinterns eines Ofens? Präzise Materialverdichtung und Haltbarkeit der Auskleidung erreichen

- Welche Arten von Lichtbogenöfen gibt es? Wechselstrom vs. Gleichstrom & direkte vs. indirekte Beheizung erklärt

- Welche physikalischen Bedingungen muss ein Hochtemperatur-Vergasungsofen bieten? Optimierung der Lignin-zu-Synthesegas-Umwandlung

- Wie wird eine Vakuumheizung zur Trocknung von Festkörperbatterie-Kathoden eingesetzt? Optimieren Sie die Trocknung für eine überlegene Batterieleistung

- Wie heiß wird ein Ofenwärmetauscher? Verstehen Sie die sicheren Betriebstemperaturen, um Gefahren zu vermeiden

- Wie trägt ein Vakuum-Diffusionsschweißofen zu Titanlaminaten bei? Präzision für Near-Alpha-Legierungen

- Kann Löten für Eisenmetalle verwendet werden? Ja, und so stellen Sie eine starke Verbindung sicher.

- Was ist die Hauptfunktion eines Hochleistungs-Vakuumofens bei der Wärmebehandlung von Werkzeugstählen wie H11 oder Pulvermetallurgie-Kaltarbeitsstahl?