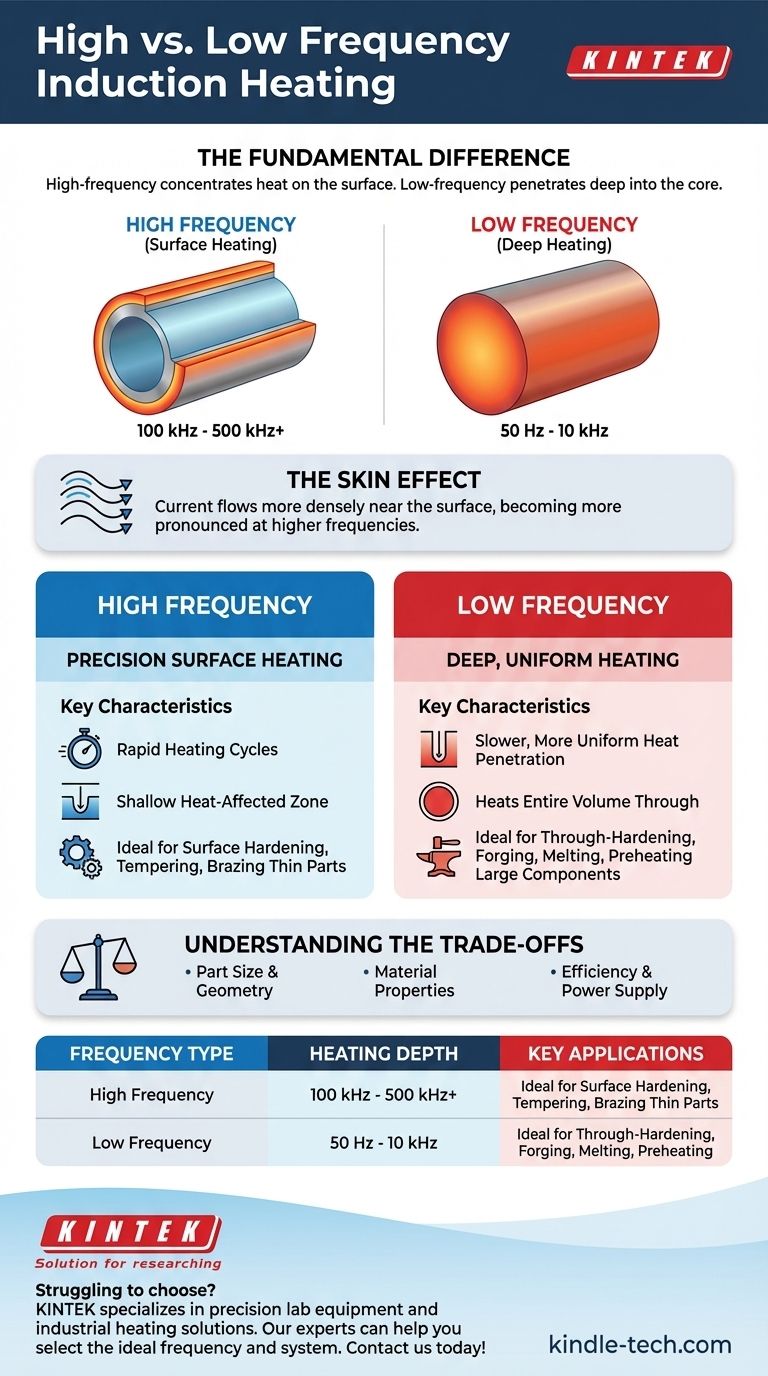

Der grundlegende Unterschied besteht darin, dass die Hochfrequenz-Induktionserwärmung die Wärme auf die Oberfläche eines Materials konzentriert, während die Niederfrequenz-Induktionserwärmung tief in den Kern des Materials eindringt. Dieses Verhalten wird durch ein physikalisches Prinzip gesteuert, das als „Skin-Effekt“ bekannt ist, wodurch die Wahl der Frequenz ein entscheidender Faktor für das Erreichen spezifischer metallurgischer Ergebnisse ist.

Die Kernbotschaft ist, dass die Frequenz der primäre Steuerungsfaktor dafür ist, wo die Wärme innerhalb eines leitfähigen Teils erzeugt wird. Hochfrequenz ist für oberflächliche Arbeiten gedacht, während Niederfrequenz dazu dient, das gesamte Volumen durchzuwärmen.

Das Kernprinzip: Der „Skin-Effekt“

Um den Unterschied zu verstehen, müssen Sie zunächst die Physik verstehen, wie Induktion funktioniert. Die Induktionserwärmung nutzt ein wechselndes Magnetfeld, um einen elektrischen Strom (einen Wirbelstrom) im Inneren eines leitfähigen Teils zu induzieren, und der Widerstand gegen diesen Stromfluss erzeugt Wärme.

Was ist der Skin-Effekt?

Der Skin-Effekt ist die natürliche Tendenz von Wechselstrom (AC), sich dichter an der Oberfläche oder „Haut“ eines Leiters zu konzentrieren. Der Strom verteilt sich nicht gleichmäßig über den Querschnitt des Materials.

Dieses Phänomen wird umso ausgeprägter, je höher die Frequenz des Wechselstroms ist.

Wie die Frequenz die Erwärmungstiefe steuert

Die Beziehung ist einfach: Höhere Frequenz führt zu einem extremeren Skin-Effekt, der den induzierten Strom in eine sehr dünne Schicht an der Oberfläche zwingt. Dies führt zu einer schnellen, oberflächlichen Erwärmung.

Umgekehrt reduziert eine niedrigere Frequenz den Skin-Effekt und ermöglicht es dem induzierten Strom und der daraus resultierenden Wärme, viel tiefer in das Bauteil einzudringen.

Hochfrequenz-Induktion: Präzise Oberflächenerwärmung

Die Hochfrequenz-Induktion (HF) arbeitet typischerweise im Bereich von 100 kHz bis 500 kHz und höher. Sie ist das Mittel der Wahl, wenn das Erwärmungsziel auf die Oberfläche beschränkt ist.

Wesentliche Merkmale

HF-Systeme zeichnen sich durch schnelle Heizzyklen und eine flache Wärmeeinflusszone aus. Die Energie wird sehr schnell auf ein kleines Oberflächenvolumen übertragen, wodurch der Kern des Teils relativ kühl bleibt.

Häufige Anwendungen

Diese präzise Oberflächenerwärmung ist ideal für Anwendungen wie das Einsatzhärten von Zahnrädern und Wellen, bei denen eine harte, verschleißfeste Oberfläche über einem weicheren, duktileren Kern erforderlich ist. Sie wird auch zum Anlassen, Löten und Hartlöten kleiner oder dünner Teile verwendet.

Niederfrequenz-Induktion: Tiefe, gleichmäßige Erwärmung

Die Niederfrequenz-Induktion arbeitet mit viel niedrigeren Frequenzen, oft von 50/60 Hz (Netzfrequenz) bis etwa 10 kHz. Sie wird eingesetzt, wenn das Ziel darin besteht, die gesamte Masse einer Komponente zu erwärmen.

Wesentliche Merkmale

Niederfrequenzsysteme bieten eine langsamere, gleichmäßigere und tiefere Wärmeeindringung. Da der Skin-Effekt weniger ausgeprägt ist, können die induzierten Ströme tief in den Querschnitt des Materials vordringen.

Häufige Anwendungen

Die häufigsten Anwendungen für die Niederfrequenz-Induktion sind das Durchhärten großer Komponenten, das Vorwärmen zum Schweißen, Schmieden und das Schmelzen großer Metallmengen in Gießereien. Das Erwärmen eines großen Stahlknüppels, bevor er in Form geschmiedet wird, erfordert diese tiefe, gleichmäßige Wärme.

Die Abwägungen verstehen

Die Wahl der Frequenz ist nicht nur eine Frage der Tiefe; sie beinhaltet das Abwägen mehrerer voneinander abhängiger Faktoren, um einen effizienten und effektiven Prozess zu schaffen.

Teilegröße und Geometrie

Die Größe des Werkstücks ist ein entscheidender Faktor. Bei einem großen, dicken Teil würde eine hohe Frequenz nur die Oberfläche erwärmen und wäre extrem ineffizient für die Erwärmung der gesamten Masse. Für eine tiefe Durchdringung ist eine niedrige Frequenz erforderlich.

Materialeigenschaften

Der Widerstand und die magnetische Permeabilität des Materials wirken sich direkt auf den Erwärmungsprozess aus. Magnetische Materialien wie Stahl lassen sich unterhalb ihrer Curie-Temperatur (bei der sie ihre magnetischen Eigenschaften verlieren) viel leichter erwärmen als nichtmagnetische Materialien wie Aluminium oder Kupfer.

Effizienz und Stromversorgung

Die Anpassung der Frequenz an die Anwendung ist der Schlüssel zu einem effizienten System. Die Verwendung der falschen Frequenz kann zu übermäßigen Erwärmungszeiten, Energieverschwendung und schlechten metallurgischen Ergebnissen führen. Die Stromversorgung und die Induktionsspule müssen speziell für den beabsichtigten Frequenzbereich und die Anwendung ausgelegt sein.

Die richtige Wahl für Ihr Ziel treffen

Der Auswahlprozess beginnt immer mit dem gewünschten Ergebnis. Sie müssen definieren, was Sie mit der Wärme erreichen möchten, bevor Sie das richtige Werkzeug auswählen können.

- Wenn Ihr Hauptaugenmerk auf dem Einsatzhärten oder dem Hartlöten dünner Komponenten liegt: Hochfrequenz bietet die schnelle, oberflächliche Erwärmung, die Sie für eine harte äußere Schicht benötigen, ohne den Kern zu beeinflussen.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung eines großen Knüppels zum Schmieden oder Schmelzen liegt: Niederfrequenz ist der einzige Weg, um die tiefe, gleichmäßige Wärmedurchdringung zu erreichen, die erforderlich ist, um das gesamte Volumen zu erwärmen.

- Wenn Ihr Hauptaugenmerk auf dem Durchhärten eines mittelgroßen Teils liegt: Eine mittlere Frequenz (z. B. 3 kHz bis 10 kHz) bietet oft die beste Balance zwischen Erwärmungszeit und Eindringtiefe.

Letztendlich ist die Frequenz der Hebel, den Sie betätigen, um den genauen Ort und die Tiefe der Wärme in Ihrem Induktionsprozess zu steuern.

Zusammenfassungstabelle:

| Frequenztyp | Erwärmungstiefe | Schlüsselanwendungen |

|---|---|---|

| Hochfrequenz (100 kHz - 500 kHz+) | Oberflächlich (Haut) | Einsatzhärten, Anlassen, Hartlöten dünner Teile |

| Niederfrequenz (50 Hz - 10 kHz) | Tief (Kern) | Durchhärten, Schmieden, Schmelzen, Vorwärmen |

Sie haben Schwierigkeiten, den richtigen Induktionserwärmungsprozess für Ihre Anwendung auszuwählen?

KINTEK ist spezialisiert auf präzise Laborgeräte und industrielle Heizlösungen. Unsere Experten helfen Ihnen bei der Auswahl der idealen Frequenz und des Systems, um Ihre spezifischen metallurgischen Ziele zu erreichen – ob Sie eine schnelle Oberflächenhärtung oder eine tiefe, gleichmäßige Erwärmung großer Komponenten benötigen.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse verbessern können. Nehmen Sie jetzt Kontakt mit unseren Spezialisten auf!

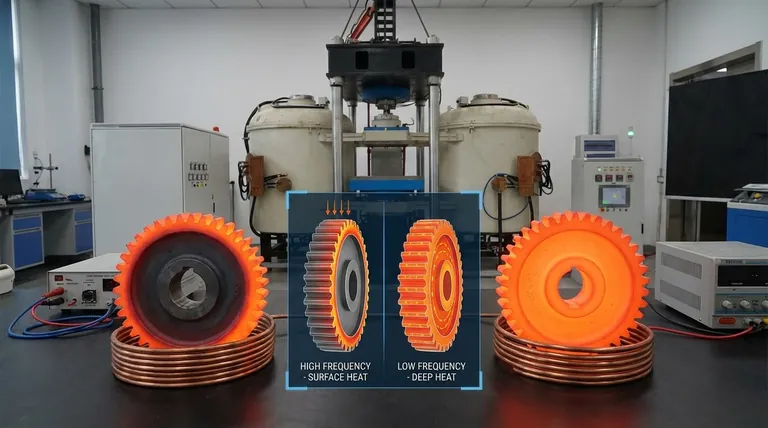

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Welche Bedeutung hat die präzise Temperaturregelung in Vakuum-Heißpressanlagen für die Steuerung von Grenzflächenreaktionen in Graphitfolien-/Aluminium-Verbundwerkstoffen?

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Welche Funktionen erfüllt die Vakuumumgebung eines Vakuum-Heißpress-Ofens? Optimierung der Cu/WC-Verbundleistung

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Warum muss beim Sintern von Cu-CNT ein Hochvakuum aufrechterhalten werden? Optimale Bindung und Materialintegrität sicherstellen