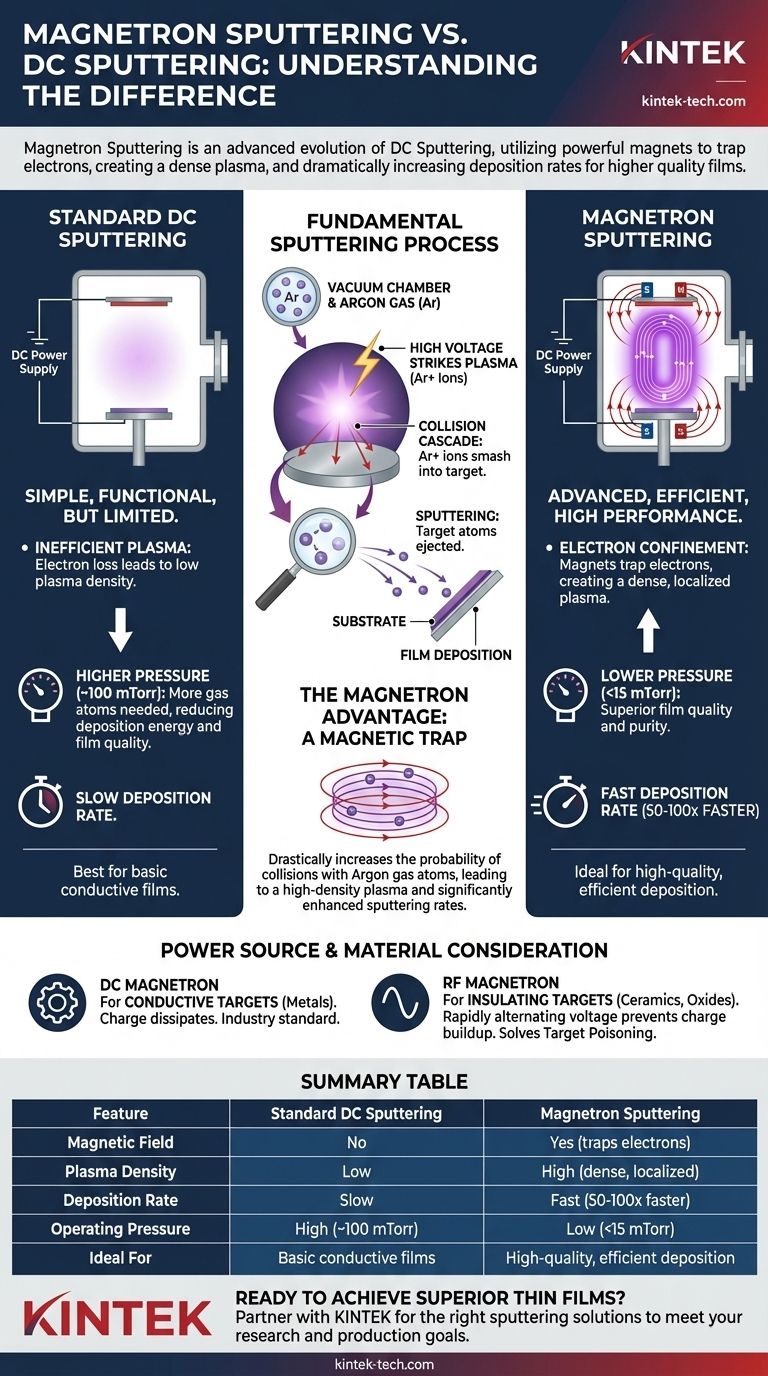

Im Grunde genommen besteht der Unterschied zwischen Magnetronsputtern und herkömmlichem DC-Sputtern in der Hinzufügung eines starken Magnetfeldes. Das Magnetronsputtern ist eine fortgeschrittene Form des DC-Sputterns, die Magnete verwendet, die hinter dem Targetmaterial platziert sind. Dieses Magnetfeld fängt Elektronen nahe am Target ein und erzeugt ein viel dichteres Plasma, was die Rate, mit der Atome auf Ihr Substrat „gesputtert“ werden, dramatisch erhöht.

Während das einfache DC-Sputtern einen unkomplizierten Mechanismus zur Abscheidung leitfähiger Filme bietet, ist es relativ langsam und ineffizient. Das Magnetronsputtern ist die moderne Weiterentwicklung, die ein Magnetfeld nutzt, um den Prozess aufzuladen, was schnellere Abscheidungsraten bei niedrigeren Drücken ermöglicht und letztendlich zu Filmen höherer Qualität führt.

Der grundlegende Sputterprozess

Um den Vorteil des Magnetrons zu verstehen, müssen wir uns zunächst die Grundprinzipien des Sputterns ansehen. Dieser Prozess der physikalischen Gasphasenabscheidung (PVD) ist ein „Billardkugel“-Spiel im atomaren Maßstab.

Wie das Sputtern beginnt: Die Rolle des Plasmas

Zuerst wird eine Vakuumkammer mit einer geringen Menge eines Inertgases, typischerweise Argon (Ar), gefüllt. An das abzuscheidende Targetmaterial wird eine hohe negative Gleichspannung angelegt. Diese Spannung zündet ein Plasma, indem sie Elektronen von den Argonatomen trennt und positiv geladene Argonionen (Ar+) zurücklässt.

Die Kollisionskaskade

Diese positiven Ar+-Ionen werden dann durch das starke elektrische Feld beschleunigt und prallen auf das negativ geladene Target. Dieser energiereiche Aufprall überträgt kinetische Energie auf die Targetatome. Wenn genügend Energie übertragen wird, werden Targetatome physisch von der Oberfläche gelöst, ein Prozess, der als Sputtern bezeichnet wird. Diese ausgestoßenen Atome wandern dann durch die Vakuumkammer und scheiden sich als dünner Film auf Ihrem Substrat ab.

Warum „Standard“-DC-Sputtern Einschränkungen hat

Ein einfaches DC-Sputtersystem (oft als Diodensputtern bezeichnet) ohne Magnete ist funktionsfähig, stößt jedoch auf erhebliche Leistungshürden, die seine modernen Anwendungen einschränken.

Ineffizientes Plasma

Ohne Magnetfeld wandern viele der freien Elektronen im Plasma direkt zum Substrat oder zu den Kammerwänden. Dieser Elektronenverlust bedeutet weniger Kollisionen mit Argonatomen, was zu einem weniger dichten, weniger effizienten Plasma führt.

Höherer Druckbedarf

Um diese Ineffizienz auszugleichen, müssen Standard-DC-Systeme bei höheren Gasdrücken (z. B. ~100 mTorr) betrieben werden. Mehr Gasatome in der Kammer erhöhen die Wahrscheinlichkeit von Kollisionen, um das Plasma aufrechtzuerhalten. Dies bedeutet jedoch auch, dass gesputterte Atome auf ihrem Weg zum Substrat wahrscheinlicher mit Gasatomen kollidieren, was die Abscheidungsenergie und die Filmqualität verringert.

Der Magnetron-Vorteil: Eine magnetische Falle

Die Einführung von Magneten verändert die Dynamik des Plasmas grundlegend und überwindet die Kernbeschränkungen des einfachen DC-Sputterns.

Einsperren der Elektronen

Die Magnete erzeugen ein Magnetfeld parallel zur Targetoberfläche. Dieses Feld fängt die hochmobilen Elektronen ein und zwingt sie auf einen spiralförmigen Weg nahe am Target. Diese Einsperrung erhöht die Weglänge jedes Elektrons im Plasma erheblich.

Erzeugung eines dichten, lokalisierten Plasmas

Da die Elektronen eingeschlossen sind, haben sie eine weitaus höhere Wahrscheinlichkeit, mit Argon-Gasatomen zu kollidieren und diese zu ionisieren. Dies erzeugt ein dichtes, selbsterhaltendes Plasma, das in einem „Rennstrecken“-Muster auf der Oberfläche des Targets konzentriert ist, genau dort, wo es am effektivsten ist.

Die Auswirkungen auf die Leistung

Dieses Plasma mit hoher Dichte beschießt das Target mit weitaus mehr Ionen pro Sekunde, was zu einer Sputterrate führt, die 50- bis 100-mal höher sein kann als bei einem nicht-magnetischen DC-System. Darüber hinaus kann das System, da das Plasma so effizient aufrechterhalten wird, bei viel niedrigeren Drücken (unter 15 mTorr) betrieben werden, was die Qualität und Reinheit des abgeschiedenen Films verbessert.

Ein entscheidender Unterschied: Leitfähige vs. nichtleitende Materialien

Es ist wichtig, die Rolle der Stromquelle (DC vs. HF) von der Rolle der Magnete (Magnetron) zu unterscheiden. Die Wahl der Stromquelle hängt von den elektrischen Eigenschaften Ihres Targetmaterials ab.

DC-Magnetron für leitfähige Targets

Das DC-Sputtern, einschließlich des DC-Magnetrons, funktioniert durch Anlegen einer konstanten negativen Spannung an das Target. Dies funktioniert nur, wenn das Targetmaterial elektrisch leitfähig ist (wie die meisten Metalle), wodurch die Ladung abgeleitet werden kann.

HF-Sputtern für nichtleitende Targets

Wenn Sie versuchen, eine Gleichspannung auf ein nichtleitendes (dielektrisches) Target wie eine Keramik oder ein Oxid anzuwenden, baut sich positive Ladung von den Argonionen auf der Oberfläche auf. Diese Ansammlung, bekannt als Target-Vergiftung, neutralisiert schnell die negative Spannung und stoppt den Sputterprozess vollständig.

Um dies zu lösen, wird das Hochfrequenz-Sputtern (HF) verwendet. Es verwendet eine hochfrequente Wechselstromquelle, die die Spannung schnell umkehrt. Dieses Wechselfeld verhindert den Aufbau von Ladung und ermöglicht das kontinuierliche Sputtern von nichtleitenden Materialien. HF-Sputtersysteme werden sehr oft als HF-Magnetron-Systeme konfiguriert, um die gleichen Effizienzvorteile durch das Magnetfeld zu erzielen.

Wie Sie dies auf Ihr Ziel anwenden

Ihre Wahl der Sputtermethode hängt vollständig von dem Material ab, das Sie abscheiden müssen, und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der schnellen und effizienten Abscheidung leitfähiger Materialien (Metalle) liegt: Das DC-Magnetronsputtern ist der Industriestandard und fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung nichtleitender oder dielektrischer Materialien (Keramiken, Oxide) liegt: Sie müssen eine HF-Stromquelle verwenden. Ein HF-Magnetronsystem bietet die beste Leistung und Abscheidungsraten.

- Wenn Ihr Hauptaugenmerk auf einem einfachen, kostengünstigen Aufbau für die grundlegende Metallabscheidung liegt: Ein Standard-DC-Dioden-System (ohne Magnetron) kann funktionieren, aber Sie müssen Abstriche bei der Abscheidungsgeschwindigkeit und der Filmqualität machen.

Letztendlich ermöglicht Ihnen das Verständnis des Zusammenspiels zwischen der Stromquelle und der magnetischen Plasmaeinsperrung die Auswahl des präzisen Werkzeugs, das erforderlich ist, um hochwertige Dünnschichten für Ihre spezifische Anwendung zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Standard DC-Sputtern | Magnetronsputtern |

|---|---|---|

| Magnetfeld | Nein | Ja (fängt Elektronen ein) |

| Plasmadichte | Niedrig | Hoch (dicht, lokalisiert) |

| Abscheidungsrate | Langsam | Schnell (50-100x schneller) |

| Betriebsdruck | Hoch (~100 mTorr) | Niedrig (<15 mTorr) |

| Ideal für | Grundlegende leitfähige Filme | Hochwertige, effiziente Abscheidung |

Bereit für überlegene Dünnschichten für Ihr Labor?

Das Verständnis des Unterschieds zwischen Magnetron- und DC-Sputtern ist der erste Schritt zur Optimierung Ihres Abscheidungsprozesses. KINTEK, Ihr vertrauenswürdiger Partner für Laborgeräte, ist spezialisiert auf die Bereitstellung der richtigen Sputterlösungen, um Ihre spezifischen Forschungs- und Produktionsziele zu erreichen.

Ob Sie leitfähige Metalle oder nichtleitende Keramiken abscheiden, unsere Expertise stellt sicher, dass Sie die Leistung und Qualität erhalten, die Ihre Arbeit erfordert. Lassen Sie uns Ihnen helfen, das perfekte System auszuwählen, um die Fähigkeiten Ihres Labors zu erweitern und Ihre Ergebnisse zu beschleunigen.

Kontaktieren Sie KINTEL noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie unsere fortschrittlichen Sputtergeräte Ihrem Labor zugutekommen können.

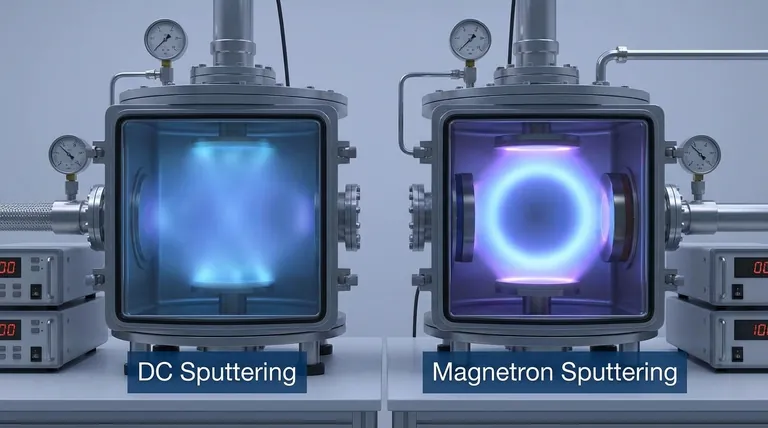

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Verdampferschale für organische Materie

Andere fragen auch

- Warum wird eine Argon-reiche Gasphasenchemie für das UNCD-Wachstum verwendet? Präzise Synthese von Nanodiamanten freischalten

- Was sind die Methoden der chemischen Gasphasenabscheidung? Ein Leitfaden zu APCVD, LPCVD und PECVD

- Was ist die Energie von gesputterten Atomen? Meistern Sie den Schlüssel zu überlegener Dünnschichtqualität

- Was ist metallorganische Gasphasenabscheidung (MOCVD) und welche Anwendungen hat sie in der CMOS-Technologie? Verbessern Sie Ihre Halbleiterpräzision

- Welche Rolle spielt der Katalysator bei der CVD? Präzise Kontrolle für die Nanostruktur-Synthese freischalten

- Welche Methode zur Herstellung von CNTs führt zu hochwertigen Nanoröhren in großem Maßstab? Chemische Gasphasenabscheidung (CVD)

- Was ist die Pyrolysetechnologie für Biomasseenergie? Erschließen Sie Bio-Öl, Biokohle und Synthesegas aus Abfall

- Welche Rollen spielt eine Drehschieber-Vakuumpumpe bei der atmosphärischen oder Mikrodruck-CVD? Optimieren Sie Ihre Dünnschichtqualität